履带起重机闭式液压系统故障排查及分析

彭永强,李为民,陈红波

(徐工集团工程机械股份有限公司 建设机械分公司,江苏 徐州 221004)

PENG Yong-qiang,LI Wei-min,CHEN Hong-bo

液压油从马达、油缸等执行元件直接回到液压泵的系统称作闭式系统,闭式系统因其节能性、传动平稳性、便于控制性及系统紧凑性等优点[1]在中大型履带起重机上被大量采用。闭式泵,作为闭式系统的动力元件,特别需要注意保障其工作条件,否则可能造成闭式泵功能丧失、设备受损,甚至危及人身安全。

1 闭式系统简介及故障描述

除泵、马达、油缸外,考虑到系统的安全、散热、泄露、平稳等多重需求,能正常运行的闭式系统一般还包含安全阀、冲洗及泄油油路、补油系统等元件及子系统,闭式液压系统原理见图1。其中,安全阀限定最高压力以保护系统;冲洗油路对泵、马达轴承及柱塞等发热部位进行冲洗降温;合适通径的泄油油路将元件内部泄露及冲洗至壳体的液压油排走以防止其壳体压力过高;补油则能弥补闭式回路的泄露防止泵、马达吸空,同时提高系统刚度和系统响应快速平稳性。

图1 闭式液压系统原理

某型履带起重机采用分动箱连接5 组闭式泵组,各闭式泵采用单独的泄油油路,采用相同的冲洗、补油油源。夏季某日气温约30℃时,某台该型履带起重机在调试时出现主臂变幅轻载起升不连贯,有冲击,重载起升无力的情况,同时分动箱排气孔渗漏液压油。而同批次另一台该型起重机则在之后出现超起变幅卷扬断续转动、冲击大,小角度重载无动作的现象,同时补油系统无法建压。

2 故障排查与原因分析

根据故障现象分析,初步推测第一台起重机主泵轴封及分动箱轴封都已损坏,液压油从主泵轴封处窜入分动箱继而从分动箱排气孔处冒出;第二台起重机则为补油系统卸压导致建压异常。

2.1 故障排查

2.1.1 第一台起重机故障排查

造成主泵轴封损坏的原因主要有两点:①轴封质量问题;②主泵壳体回油背压高。轴封质量问题只能通过拆检确定,因此着重从回油背压入手查找原因以避免更大的损失。

造成主泵壳体回油背压高的原因主要有:①主泵泄油管路通径过小、泄油管路堵塞;②主泵泄油管路存在阻尼接头;③主泵冲洗流量、压力过大;④主泵其他零件损坏致高压油进入泵壳体。

遵循由易到难的排查顺序,采用“观察+排除”的方法,对装配油路检查核实,发现:泄油管路通径合适,管路无堵塞情况,也未错装阻尼接头。冲洗流量匹配合理性方面,设计单个闭式泵的冲洗压力为5bar,冲洗流量为15L/min,泄油管路通径32mm,30℃时主泵壳体压力理论压力应约为零。

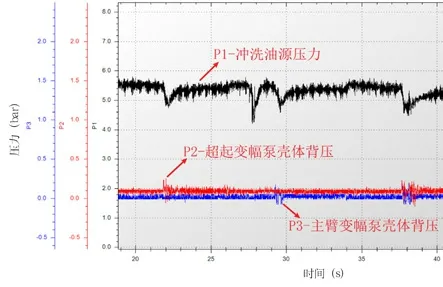

为防止实际装配状态或元件故障造成与理论设计值的偏离,彻底排除主泵壳体回油背压过高的可能,采用测试法对另一台无故障的起重机主臂变幅泵、超起变幅泵进行了泄油回油及冲洗压力测试。测试结果表明:发动机满油门1 800rpm时闭式泵壳体稳定回油背压不超过0.2bar,最高冲击压力小于0.3bar,远低于壳体回油背压允许值3.5bar,测试结果如图2 所示。

图2 冲洗压力及壳体背压曲线

因此第一台起重机轴封损坏的最大可能原因为主泵内部其他零件损坏。后将该分动箱上的5组闭式泵全部拆下,观察发现其中主臂变幅泵轴封存在变形,拆检发现,该泵主轴轴端处轴承滚珠保持架断裂脱落,轴承保持架、滚珠及内外圈均严重磨损。

2.1.2 第二台起重机故障排查

鉴于2 台起重机出现相同的轻载不连贯、重载无力情况,推测第二台车主泵内部零件损坏,补油压力从主泵内部泄压的可能性高。但秉承故障排查的科学性、严谨性,仍需逐一排查补油系统中可能泄压的各条油路才能进一步找到故障元件。该起重机主泵补油系统子油路有:①补油泵+补油溢流阀的建压油路;②各马达的制动器控制油路;③各变幅卷扬的棘轮锁止油路;④各马达的补油油路;⑤各闭式泵的补油油路。

采用排除法,首先断开第②、③、④3 条子油路快插接头,屏蔽其与补油系统的连接,补油压力仍旧无法建立;其次观察、触摸建压油路①,管路既无热油温感,也无过油感,且调节、更换补油溢流阀、补油泵,补油系统依然低压,因此建压油路①也被排除。最终基本锁定子油路⑤,补油压力从闭式泵泄走,也印证了初始的推测。

进一步通过测试发现超起变幅主泵补油压力为1bar,其余主泵5~6bar,结合超起变幅动作的异常,首先排查超起变幅泵。为避免故障排查的过程中损坏主泵,采用新增补油油源给超起变幅泵单独补油,其余泵仍旧连接原补油系统的方案,结果超起变幅泵补油油路压力为1bar,原补油系统正常建压30bar,从而确定了补油压力无法建压的原因:超起变幅泵损坏,补油压力从其内部泄压。

后对该车超起变幅泵拆检,结果与第一台车的主臂变幅泵一样,主轴轴端处轴承滚珠严重磨损、内外圈断裂脱落。

2.2 原因分析

2 台履带起重机2 个不同功能的闭式泵拆检结果呈现了相同的故障:轴承磨损烧毁。造成主泵轴承磨损烧毁的原因,如图3 所示。

图3 轴承磨损原因分析图

因此,为进一步落实具体原因,按以下步骤开展了排查工作。

1)核查主泵安装尺寸及尺寸链 发现无顶轴及平面度、同轴度超差情况。

2)落实装配要点把控 现场实际未对闭式泵组进行专门的注油排气,仅通过给液压油箱加油长期静置渗入泵壳体的方式注油;存在泄油管路连接壳体低处泄油口情况,但泄油管路油箱回油口高于壳体泄油口(以上两点都可能造成泵壳体存在空气,未充满油源的隐患)。

3)液压油清洁度隐患控制分析 冲洗进泵壳体的液压油为经散热器冷却后的回油,其中含未经过滤的液压油(在元件清洁度控制不足时,存在引入杂质的可能)。

4)内外部引入杂质查找 拆检未发现杂质异物,无法证实。

5)轴承质量问题 理化分析表明无质量问题。

通过以上排查分析可知,轴承损坏的原因非安装尺寸及轴承质量问题,大概率为轴承润滑不良或杂质侵入所致。

3 防范对策

结合原因分析结果,在保证安装尺寸正确、主轴不受外力的前提下,还需从以下3 个方面改进完善,为主泵创造良好的工作条件,从而最大限度地降低主泵轴承损坏的可能。

1)优化泄油油路设布局 主泵壳体两处泄油口,采用低处油口作冲洗油,高处油口作泄油的管路布局,防止发动机启动后泵壳体内液压油“入不敷出”,润滑不良。

2)完善装配工艺流程 发动机启动前,提前给主泵壳体注油排气,防止启动前润滑不良;启动时,分多次短时启动、低速空载运行,无异常后再逐渐尝试提高转速。

3)加强液压清洁度控制 冲洗油源,确保主泵壳体的冲洗油为经过滤的液压油,杜绝内外部引入的杂质进入泵壳体的可能。

另外,对于常见的主泵轴封损坏故障,除合理匹配冲洗流量外,在选择泄油油路管路接头通径时需综合考虑低温因素影响,同时对于可能错装的接头,考虑防错选型设计,从而避免壳体回油背压过大冲毁轴封。

4 结论

本文针对2 台某型闭式系统履带起重机卷扬轻载动作不连贯、重载无力的故障现象,从设计、装配角度入手,系统地排查了故障疑点,锁定了故障元件及原因:闭式泵轴承磨损烧毁、轴封损坏。详细地分析了造成主泵轴承及轴封损坏的具体原因,并就各种原因给出了针对性的改进措施与建议,对闭式液压系统产品的设计、主泵故障排查与规避提供参考。O