基于因果分析法解决汽轮机振动问题的分析

方伋

(杭州中能汽轮动力有限公司,浙江 杭州 310018)

汽轮机出厂前进行空负荷运转试验,以验证汽轮机安装质量。主要包括润滑油系统、调节系统、保安系统、主油泵性能、动静间隙等装配质量。通入厂用蒸汽,启动、升速、定速和停机的全过程,检验设计、制造和装配质量,判断振动、胀差、热膨胀参数是否合格,各系统能否正常工作达到设计指标。机械运转试验以品控部门编制的《汽轮机空负荷试车大纲》作为指导,对各项关键参数记录,包括振动、瓦温、回油温度、惰走时间。对运转试验中发现的问题和数据进行分析。某台25MW纯凝机组在空负荷运转试验过程中,轴承座振动偏大。转速达到500r/min、振动升高至50μm,增加暖机时间,轴振动恢复到正常值,继续升高转速至2300r/min时,振动又突然升高至60μm,机组设计振动报警值为53μm。

汽轮机振动过大可能会造成转子、轴瓦、汽封的磨损;造成设备故障;降低汽轮机组经济性;松动连接部件;危急遮断器误动作,发电机励磁不见松动、损坏。在试车阶段振动过大机组不允许出厂。采用因果分析法对该台机组进行质量分析。

1 因果分析法

振动过大主要涉及转子、轴承、汽封、轴承座等零部件。此次分析从这些零部件的设计、加工、装配、检验四个环节分析,采用因果分析法,对可能存在的问题逐一排查。在分析过程中,先绘制出“鱼骨图”见图1,列出各个零部件从设计和加工中可能引起振动过大的因素。

图1 因果分析“鱼骨图”

振动分为自振和强制振动,自振和转子的自身特性相关,强制振动为外部作用力。

2 分析过程

振动过大会对配合部件造成损伤,开缸检查发现:推力盘有一定程度的摩擦痕迹,径向瓦也有明显的摩擦痕迹。有两方面的原因引起振动过大:(1)转子不平衡量偏大;(2)转子和轴承同轴度不好。

2.1 转子不平衡量

本机组转子为挠性转子,对转子动平衡及超速试验,试验要求转速范围内支撑振动小于2.5mm/s,剩余不平衡量按G2.5执行。转速范围内支撑振动小于0.6mm/s,转子加工、装配符合设计要求。

图2

2.2 转子同轴度

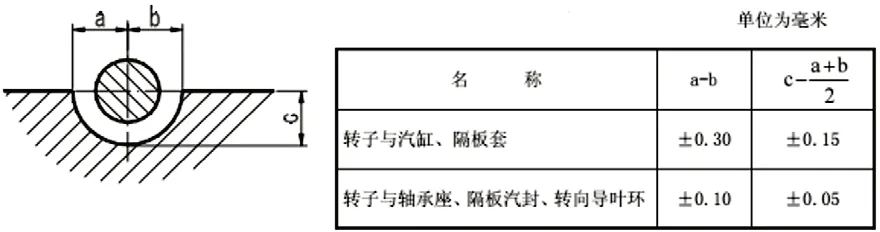

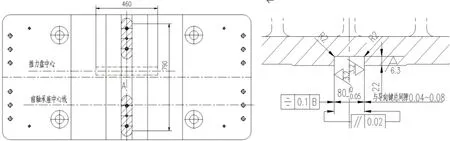

标准《汽轮机总装技术条件》要求(见图3)如下:检验数据证明,机组装配符合设计要求。加工、装配环节都符合设计要求,最后检查设计合理性。车间装配记录数据如图4。

图3 动静部分同轴度的极限偏差

图4 车间装配记录数据(单位μm)

2.3 设计原理检查

(1)座架与基础。座架与基础通过地脚螺栓相连,转子找中心完成后螺钉固定。

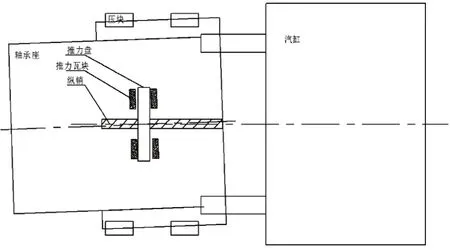

(2)座架与轴承座。如图5所示,前座架与轴承座通过两个键(总长L=790mm))来保证安装的直线度。键与轴承座总间隙δ=0.04~0.08mm。座架已经固定,由于键槽引起轴承座最大偏转角

图5 配合间隙要求

推力盘直径R=230mm,偏转值

Δl=0.0234mm;推力盘安装间隙0.4~0.45mm,由于键与键槽的配合偏差引起的偏转对推力盘间隙影响很小,不会造成轴瓦摩擦。

(3)轴承与轴承座。轴承由径向轴承和推力轴承组合而成,安装在轴承座内。球面座与轴承体装配完成后过盈量为0.02~0.04mm,找中心阶段球面座可以配合转子转动以达到推力瓦和推力盘平行。此处需要计算在正常运行时球面座是否转动,计算过程如下:

轴承体和球面座具有s=0.02~0.04mm过盈,球面接触面积不小于70%。过盈量按0.02mm,接触面积按70%计算,由于变形产生的挤压力

式中,s为轴承体和球面座过盈量;E为材料弹性模量;A为接触面积;R2为计算半径。

允许推力轴向推力

式中,k为摩擦系数,油润滑取0.05。

计算允许推力167kN,机组设计试车推力15kN,所以,球面座与轴承体之间在运行状态和空负荷试车状态都不会移动或转动。

(4)轴承座和转子。

轴承与轴承座设计了同心度的加工安装要求,由于球面座的存在,轴承座存在与转子不同心的可能。轴承座安装偏转见图6。机组热态时,汽缸向前膨胀推动前轴承座向前移动。转子中心和轴承座中心不一致的情况下容易导致膨胀不畅,轴承座中心偏移,最终表现为轴瓦被刮擦。

图6 轴承座轴线偏转示意

4 处理方案

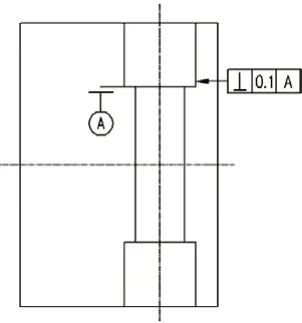

经过分析找出导致振动的原因——轴承座导向中心和转子中心不同线。增加轴承座垂直度要求,见图7,检测面与水平中分面垂直,要求此面相对轴承支撑面垂直度小于0.1mm。轴承座加工后,对此面进行检查,装配环节轴系找中时对此面相对转子中心做垂直度检查,以此保证轴承中心、轴承座中心、转子中心在同一直线上。按按方案对轴承座进行补加工,装配增加检查垂直度,再空负荷试车,轴系振动满足设计要求。

图7 垂直度要求

4 结语

针对车间试车出现轴承振动大的问题,采用因果分析方法,从加工、装配、设计环节分析,轴承座中心与转子中心存在不一致的可能,会导致汽轮机膨胀不畅,从而引起振动过大,出现轴瓦磨损的情况。因果分析法有序列出了各生产环节和相关责任部门,可以高效处理零部件质量问题。