红砂岩-卵石复合地层刀盘卡停分析及对策

孙翠华

(中铁二十一局集团有限公司 山东济南 250000)

1 引言

富水砂卵石复合地层是一种典型的力学不稳定地层,卵石层结构松散、大粒径漂石随机分布,且地下水位高、渗透性强,强风化砂岩地层成岩作用差,天然状态力学性质较好,浸水或扰动易崩解呈散沙状。在这种地层中进行盾构隧道开挖,面临刀盘刀具磨损严重、刀盘和螺旋输送机卡死卡停等难题,会造成潜在的施工风险以及工程费用加大、进度延缓等一系列问题[1-3]。

目前常规的刀盘脱困解决方法有反复排渣进行刀盘试转、土仓注入膨润土浆液软化等措施[4-6],前者会造成出渣严重超方,引发地面塌陷,后者会造成刀盘结成泥饼,严重影响盾构掘进功效,不仅增加了工程成本、延长了工期,也增加了工程风险[7-9]。

本文以兰州2号线公定区间盾构刀盘卡死故障为例,探究红砂岩砂卵石复合地层土压平衡盾构刀盘卡死原因、处理及预防措施[10-12]。

2 工程概况及盾构卡停原因分析

2.1 水文地质条件

兰州地铁2号线公定区间埋深11~24 m,区间隧道穿越强风化粉砂岩及中风化粉砂岩(遇水易软化崩解)、卵石层及两者复合地层,存在粒径≥60 cm的漂石,地下水埋深10~15 m,区间主要地层为卵石层、强风化砂岩及中风化砂岩层。其中2~10层卵石厚度大、透水性好、赋水性强;砂岩透水性较小,赋水性弱,两者之间相贯通。

区间左线在掘进至136环时刀盘突然卡停,启动困难。地勘报告显示,本段隧道埋深约为13.5 m,地下水位约8.8 m,隧道围岩约70%为‹2-10›卵石地层,卵石含量为70%;30%为‹4-2-1›强风化砂岩地层。结合掘进情况分析,隧道围岩基本为‹2-10›卵石地层,卵石含量约为90%,孔隙率大,级配不良,有大粒径漂石存在,地下水补充及时。掘进过程中,螺旋输送带中大粒径卵石如图1所示。

图1 螺旋输送带中的大粒径卵石

2.2 盾构机性能

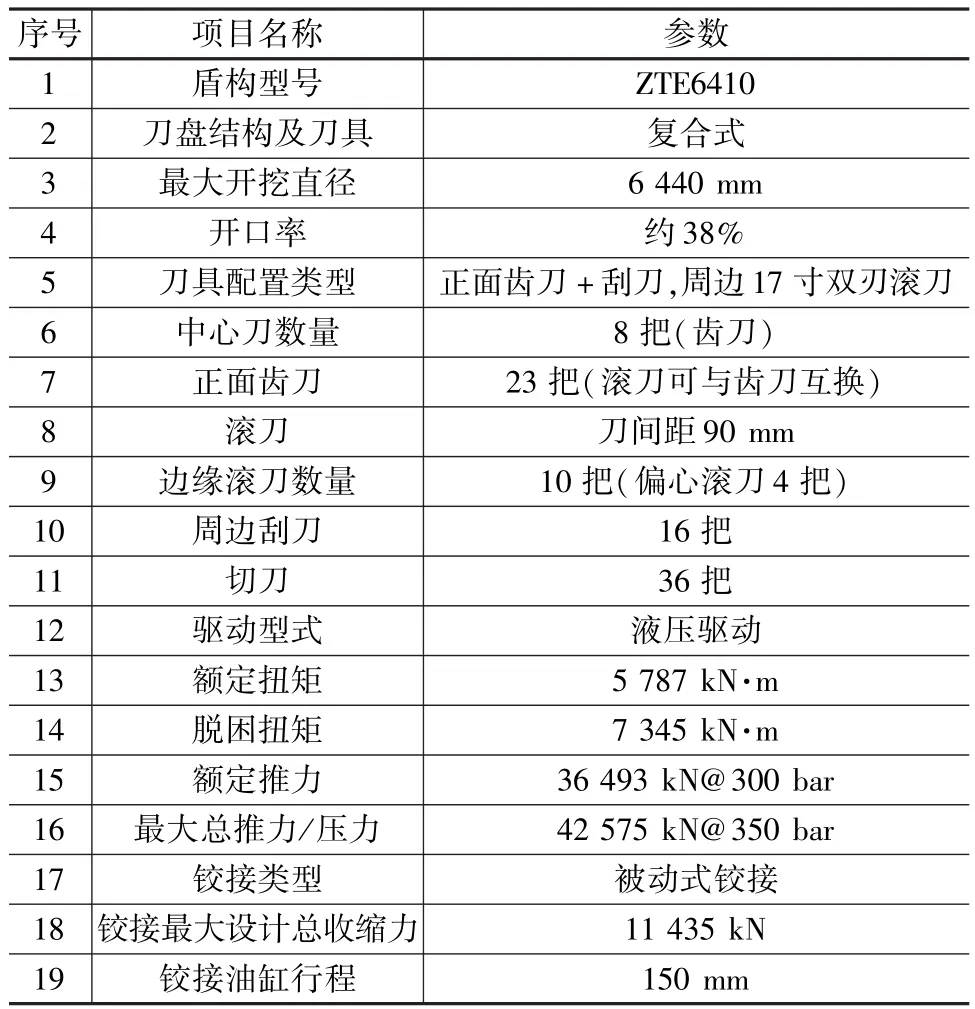

区间左线配置1台ZTE6410盾构机,主要为大粒径砂卵石及硬岩复合地层设计,其主要性能如表1所示。

表1 盾构机主要性能

刀盘为弧面刀盘,开口率约为38%,为加强刀盘对整个区间地层的适应性,采用滚刀+重型齿刀、刮刀的配置。刀盘布局形式和刀具配置如图2所示。

图2 盾构机刀盘、刀具配置示意

2.3 刀盘卡停原因分析

综合兰州地铁2号线公定区间水文地质条件、盾构机性能及刀盘布局情况,刀盘卡停原因主要有以下几个方面:

(1)刀盘开挖范围内以大粒径砂卵石为主,级配不良,地层富水,砂卵石骨架效应强,较难打破,且刀盘前方有大粒径漂石存在。

(2)地层松散,多次被扰动的土体加强了围岩对刀盘的握裹力。

(3)渣土改良效果不理想,大粒径砂卵石地层掘进过程中容易积仓,在土仓内形成骨架效应,在主动搅拌棒外侧区域形成板结,盾构机自身负载较重。

(4)刀盘正面刀具布置形式为滚刀+重型齿刀、刮刀,松散地层掘进当贯入度较大时,刀盘旋转阻力较大。

3 刀盘脱困对策

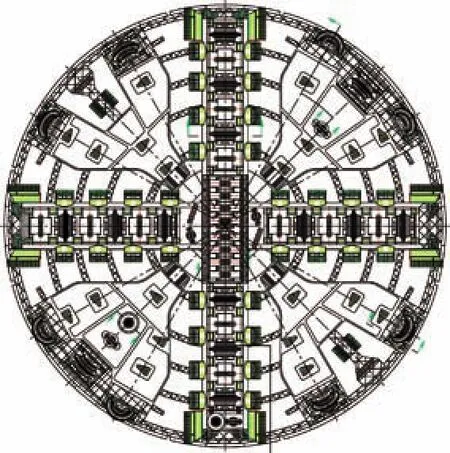

综合分析区间水文地质情况和盾构机性能,从改善渣土环境及渣土改良、盾构机自身减负及降低围岩对刀盘握裹力三方面提出对策。刀盘脱困施工流程如图3所示。

图3 刀盘脱困流程

3.1 改善渣土环境

地下水对渣土改良的影响较大,在施工过程中采取以下几个措施,以减缓地下水向土仓及掌子面的补充,从而改善渣土环境,并在施工过程中保持渣土良好性能。

(1)采用二次注浆在盾尾后侧5~10 m位置施作封堵环,可有效减缓盾构机后侧径向水向土仓的补充。

(2)用高稠度膨润土填充土仓,在掌子面形成密闭泥膜,减缓掌子面前方地下水向土仓的补充。

(3)根据地勘报告,地下水扩散系数约为40 m/d,应适当提高掌子面水土压力,尽量减缓掌子面的水进入土仓,土仓上部压力应在掌子面水头压力基础上增加0.2 bar左右。

(4)对盾构机扰动区域进行探孔,对空洞部位进行填充,以加强地层的气密性。根据空洞与盾构机的位置关系,填充材料可使用M10砂浆或低强度的细石砼,以避免填充材料包裹刀盘。

3.2 盾构机后移及消除围岩对刀盘的握裹力

不排除刀盘前方有较大粒径卵石嵌入土体的可能性,同时由于土质松散,掌子面对刀盘的侧压力以及上部土体对刀盘的握裹力加大。具体措施为:将盾构机整体后移,使刀盘脱离掌子面,减轻围岩对刀盘形成的负载,具体后移距离可根据地层条件具体制定,建议后移15~20 cm,以便于刀盘迅速脱困。

3.2.1 后移盾体受力分析与计算

利用掌子面水土压力后移盾体,需在土仓形成较大的水土压力以克服外界对盾构机的阻力,主要有盾体与围岩的摩擦力、盾尾刷与管片的摩擦力、管片对后配套台车的阻力3个方面。

(1)盾体与围岩的摩擦力

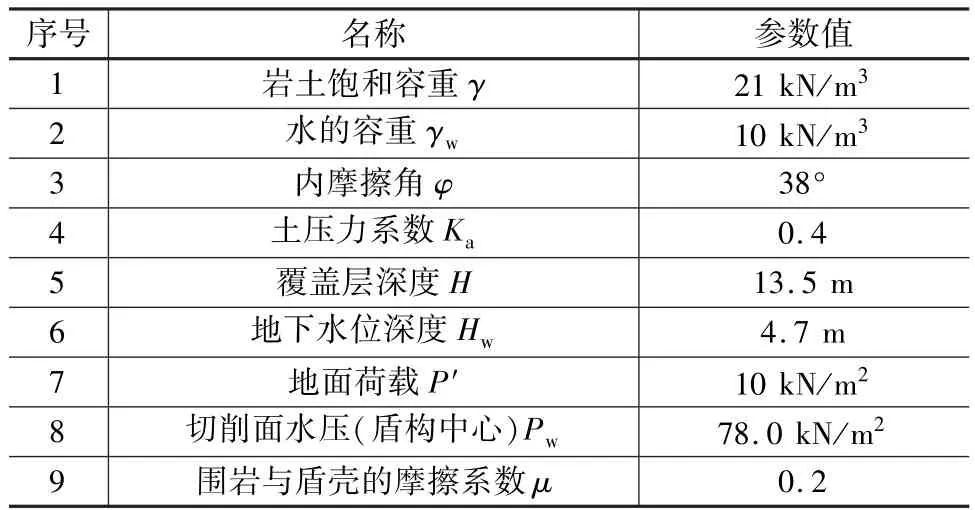

刀盘卡停位置隧道埋深13.5 m,盾构的外部荷载按此埋深处的松动土压和2倍盾构直径的全土柱高产生的土压计算,并取两者最大值作为盾构计算的外部荷载。计算中地质参数按刀盘断面的卵石地层选取,见表2。

表2 刀盘卡停段地层参数

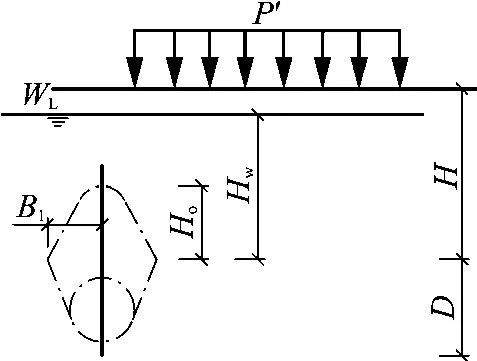

太沙基的地基极限荷载计算充分考虑到受土压、水压的影响。拱形荷载示意如图4所示。

图4 拱形荷载示意

拱宽度B1及高度H0为:

其中盾体直径D=6.41 m,盾构主机长度L=9 m,盾构主机重量W=380 t。

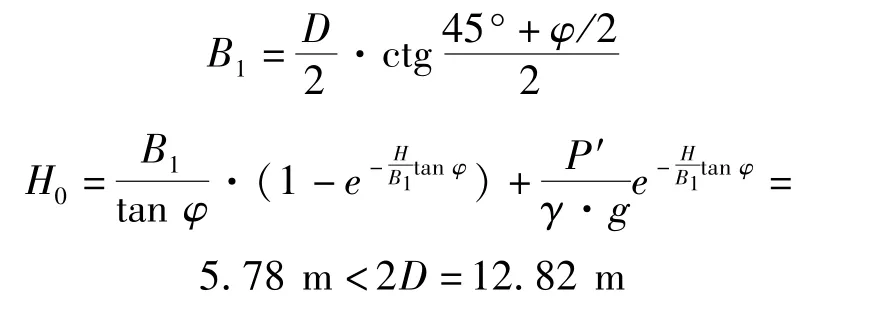

计算两倍盾构直径的全土柱土压(见图5):

图5 土压荷载示意

盾体和土层的摩擦力:

盾尾和土层的摩擦力:

(2)盾尾刷与管片的摩擦力:

式中:μc为盾尾内表面与管片外表面的摩擦系数,约为0.3;Ws为作用于盾尾部分的重量(相当于2环管片的重量)。

(3)管片对后配套台车的阻力,拖拉后配套的力FNL(经验值):

式中:μb为后配套台车与钢轨的摩擦系数,约为0.3;Wb为后配套台车重量(120 t)。

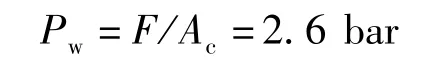

(4)土仓提供水土压力:

盾构机后移需克服的阻力:

则掌子面需提供的水土压力为:

式中:Ac为盾构机刀盘面积。

砂卵石地层气密性较差,难以提供2.6 bar的土仓压力,同时考虑到盾体后移时管片对盾构刷的摩擦力较大,因此将盾构机后移分为盾尾后移和中前盾后移两部分实施。

3.2.2 盾体后移

(1)盾尾后移

①收放铰接油缸,过程中观察铰接油缸的行程,当行程达到140 mm时停止(铰接油缸最大行程150 mm)。

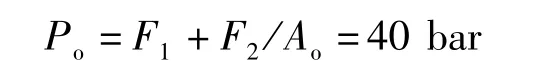

②当盾构机自身回路不能满足要求时,可利用拆、装机时顶推油缸泵站提供动力,结合盾构机推进时铰接油缸压力分析,需泵站提供的油压为:

式中:Ao为所有铰接油缸横截面面积之和。

盾构机后退时围岩和管片对盾尾刷的摩擦力加大,同时盾体上部土体坍塌造成围岩对盾体的握裹力加大,在实际施工过程中当油压加大到60~70 bar左右时盾尾开始后移。

盾尾后移完成后手动注入盾尾油脂,以加强对盾尾刷的保护。

(2)中前盾后移

收缩16组推进油缸,通过盾构机保压系统向土仓内填充高压空气,同时通过同步注浆管路向土仓内填充钠基膨润土,土仓顶部压力控制在1.7~2.0 bar,并且收缩铰接油缸,观察盾体向后移动情况。

3.2.3 改善土仓堆积及板结状况

采用风镐从中隔板预留孔洞对土仓进行物理振动,待预留孔洞周边板结区域松动后,从预留孔洞注入分散剂。

(1)在中隔板下部1#(DN100预留球阀)、2#(DN100预留球阀)处使用G10气动风镐来回振动破碎,使土仓下部堆积的土体松动。

(2)在中隔板下部3#(DN50预留球阀)、4#(DN50预留球阀)处进行同步注浆,注入量和土仓压力综合控制。

(3)采用惰性浆液及高浓度液体膨润土进行渣土改良,改善渣土级配,置换土仓内堆积的砂卵石,达到掘进量与排土量的平衡。

3.2.4 试转刀盘

准备工作完成后开始转动刀盘,在转动刀盘时注意以下事项:

(1)转动螺旋机排渣,并根据排渣情况适当补充高浓液体膨润土,同时将土仓压力调整至正常掘进状态,以保证掌子面的稳定。

(2)刀盘勤换向,在刀盘左右旋转过程中观察土仓下部土压传感器,当土压传感器压力明显变化时,适当出渣。

(3)当刀盘长时间试转而不能形成持续有效的转速时,可利用刀盘脱困模式,短时间内扭矩可提供至7 000 kN·m。

(4)整个刀盘试转过程盾构机上方地表全程监控。

4 预防措施

(1)加强地质补勘

项目进场后,及时组织现场踏勘和地质补勘,为盾构机提供选型依据,提高盾构机对地层和风险源的适应性。

(2)加强盾构机对地层的适应性设计

在盾构机设计阶段,充分考虑盾构机对不同地层的适应性,以提高盾构机的周转性能。同时可在盾构机进场前,对盾构机进行局部的优化,以加强对特定地层的适应性。

(3)制定切实可行的参数配置

根据地质资料和风险源资料,结合盾构机性能参数,制定阶段性的施工参数配置,主要从推力、转速、贯入度、扭矩、土仓压力等方面进行控制。掘进控制中密切关注地层及掘进参数的变化,结合渣温、渣位等相关要素进行综合分析,及时优化掘进参数。

(4)砂卵石不良地质的欠压推进

砂卵石地层与刀盘的摩擦系数较大,同时砂卵石的骨架效应较难打破,在保证隧道上方构筑物安全的前提下,适当降低土仓压力,能有效降低盾构机刀盘旋转摩阻力。

5 结束语

土压平衡盾构在富水红砂岩与砂卵石复合地层掘进易造成积仓、卡顿等异常状况。本文通过盾构机自有系统,从渣土改良、盾构机自身减负及消除围岩对刀盘握裹力三个方面提出的处理措施成功解决了红砂岩与大粒径砂卵石复合地层中盾构机卡顿问题,避免了进仓或地面加固后处理,在保证工期的同进也节约了成本。