薄壁壁厚尺寸检测装置结构设计与分析

孙楠楠,史艺广,陈建斌

(安徽天航机电有限公司,安徽芜湖 241000)

航空航天产品检测方式主要包括接触式检测与非接触式检测,接触式测量方法是指量检具传感器测试部分与被测零件表面接触,例如游标卡尺、千分尺、内径量表等。接触式检测方式通常用于生产现场,具有检测效率高、适用范围广、操作简单的特点。非接触检测方式是指以光电、电磁、在不接触被测表面的情况下,通过光路搭建、光学传感器、涡流传感器、超声传感器等获得被测表面参数信息。其具有检测信息量大,检测重复性好的特点。对于航空产品气动舵机组件,射流管是关键零部件。射流管用于与其他泵组成气体射流泵配合使用[1-3],其气体喷射部分结构壁厚尺寸较为重要。检测射流管薄壁[4-6]壁厚尺寸成为加工过程中的重点问题。在大多数生产环境中,通常采用的检测仪器为光学影像仪,但在现场检测过程中发现,由于倒角、毛刺、加工表面粗糙度的影响,在检测采集测量点时,测量点的坐标位置采集不够准确,导致测量准确性与重复性较差。针对现存问题,本文设计了一种接触式检测方式,区别于光学影像仪[7]的非接触式检测方式[8-9],接触式检测可以减小因影像仪采点不均匀或加工面粗糙等情况引入的测量误差。在测量系统机构设计中,点接触方式作为一种高副接触方式,相较于线接触方式与面接触方式,其可以实现更为精准的定位,进而实现精准测量。设计检测装置时,要考虑系统误差,保证其测量的重复性。机械元器件的接触方式分为一点接触、两点接触和三点接触,本文所选择的点接触方式为一点接触,即点与平面(精密球与检测垫片平面)接触。基于理论分析和实际应用场景,本文所采用圆球与平面的点接触式检测装置,可应用于生产现场检测。经过有限元静力学仿真分析[10-12]可以看出,本文设计的点接触式检测装置设计合理,操作方便,检测效率较高。

2 检测装置结构设计及分析

2.1 射流管零件几何特性分析

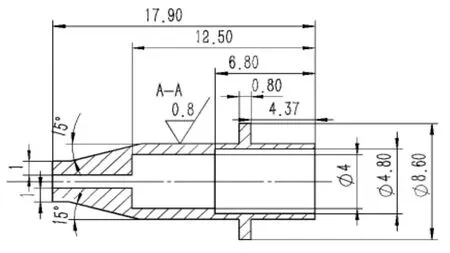

需要进行检测的零件如图1所示,测量几何特性为射流管通气处的1尺寸,其包含公差特性为。对于该薄壁壁厚尺寸,卡尺、千分尺等普通量具不易检测,盘形千分尺测量面太宽,不易接触被测面。现存问题为:利用非接触式光学影像仪投影检测时,由于加工面倒角与毛刺的影响,使得测量结果不够准确,由于此种检测方案系统误差较大,故提出一种接触式检测方案,以降低倒角、毛刺以及被测加工表面粗糙度情况引入的测量误差。

图1 射流管

2.2 检测装置结构设计及理论分析

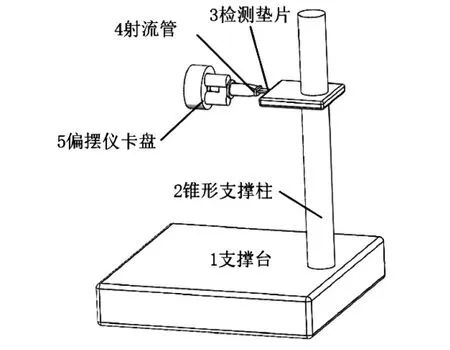

如图2所示,薄壁壁厚尺寸检测装置主要包括以下几个部分:1为装置支撑台,用于支撑检测系统装置;2为圆锥形支撑柱(具有一定锥度的圆柱),用于安装检测垫片以及调节检测垫片的高度(各个零件壁厚加工尺寸存在偏差,尺寸不同,故测量基准面也不同);3为检测垫片(具有台阶面,用于定位射流管前端面位置,其材料选择后应经过热处理工艺,以确保良好的综合性能,减少接触应力所产生的变形量),作为0位基准面;4为射流管零件;5为偏摆仪三爪装夹机构(偏摆仪卡盘装夹机构应选择圆管形,应根据装夹射流管零件的外径尺寸4mm确定圆管直径,保证装夹面要合适,使零件减少弯曲和变形)用于固定与定位零件。使用时,注意以面与外圆控制零件的自由度,先将零件装夹至偏摆仪上固定(偏摆仪三爪圆管机构装夹射流管零件外圆),随后将检测装置缓慢靠近零件,同时调节垫片的高度,使得检测垫片与零件壁厚内表面重合,这一操作过程应注意以检测机构趋近于零件,零件装夹之后的状态使之不发生改变。由于设计垫片形状为阶梯状,上表面与零件内表面重合时,使用阶梯面进行固定。测量核心仪器为千分表,千分表应竖直向下安装,由于零件较小、检测零件较小,选择测头直径为2mm。实际测量过程中,使用千分表对垫片表面高度进行读数。千分表与调整好的基准面接触,转动表盘,归零后,将千分表抬起,与零件上表面接触后进行读数,显示数值(数字之差)即为厚度,得到壁厚尺寸(为提高检测效率,千分表亦可不归零使用,但检测人员应自行计算差值得到测量结果)。由于测量方式为点接触,高副机构易产生接触应力,进而造成应力集中现象,故在设计时,应考虑测头尺寸和测量力大小对于检测装置引起的测量精度影响。这一过程分析,本文采用有限元仿真软件分析其影响大小。

图2 检测装置

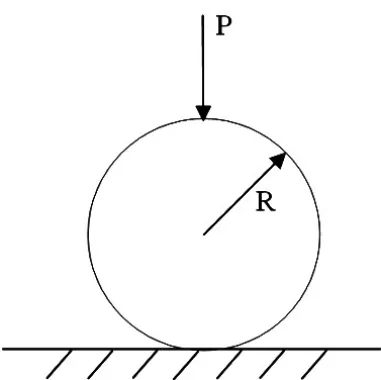

本文设计的检测结构测头与零件接触方式为点接触,其受力分析如图3所示,点与平面接触应力计算公式如公式(1)所示。

图3

其中σmax为最大接触压应力(Pa);P为集中载荷(N);E为弹性模量(Pa);R为半径(m)。

通过公式分析得出,接触应力主要受到测力、测球半径、弹性模量三个因素的影响,接触应力将引起检测垫片变形,检测垫片的变形量会影响检测精度,垫片变形量的大小受测球半径与测力大小影响,测球半径越小,接触面越小,接触应力越大,易于造成应力集中;测力越大,接触面尺寸越大,接触应力越大;弹性模量越大,接触应力越小。检测装置测头直径的选择情况会影响测量精度,本文为避免应力集中现象,测头直径选定为2mm。由于零件被测表面面积较小,考虑实际使用情况,对于较大直径测头,本文不进行理论分析。

3 检测装置结构有限元分析

有限元分析是指用数学近似的简单方法分析复杂的问题,其求解的过程是将求解域分割成小的子域,对于每一个假想域求得简单合适的近似解,然后根据近似域的求解情况推导得出整个域的满足条件,计算结果为近似解。有限元分析方法最初广泛应用于航空结构设计中,后来在各行各业应用广泛。有限元分析软件较多,本文选择为COMSOLMultiphysics多物理场耦合有限元分析软件。采用有限元分析[3]软件COMSOLMultiphysics导入结构模型,通过软件固体力学模块对其进行受力与变形分析,根据实际检测过程情况,其中偏摆仪装夹部分外圆柱面为固定约束,支撑台设定为固定约束,锥形圆柱面设定为固定约束,垫片基准面设定为边界载荷,以不同的测力(0.5N、1N、1.5N、2N、2.5N)分别进行分析,不同边界载荷下的垫片变形量也有所不同,以此分析较为合适的测力大小。考虑钢材料稳定性较好,变形小,垫片材料选择为钢,利用软件进行分析时,根据设置要求,将杨氏模量、泊松比、密度等物理属性参数输入,其中各项材料详细参数如表1所示。

表1 钢材料参数

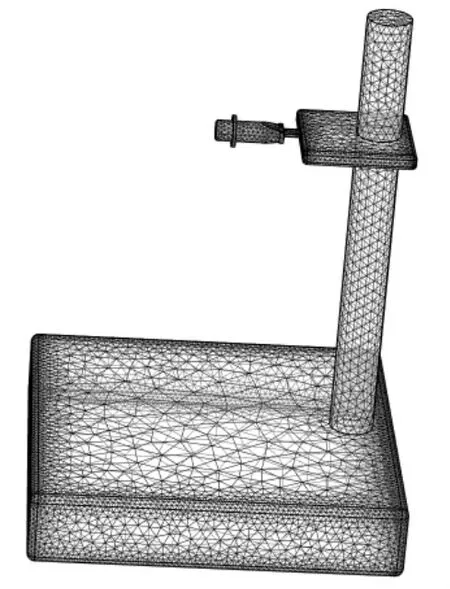

添加材料完成后进行网格划分,射流管零件较小,网格划分时要考虑其外形尺寸影响,较小尺寸处可以使用软件修复与忽略操作进行划分,网格划分方法采用自由剖分四面体网格,网格划分结果见图4。

图4 模型及网格划分

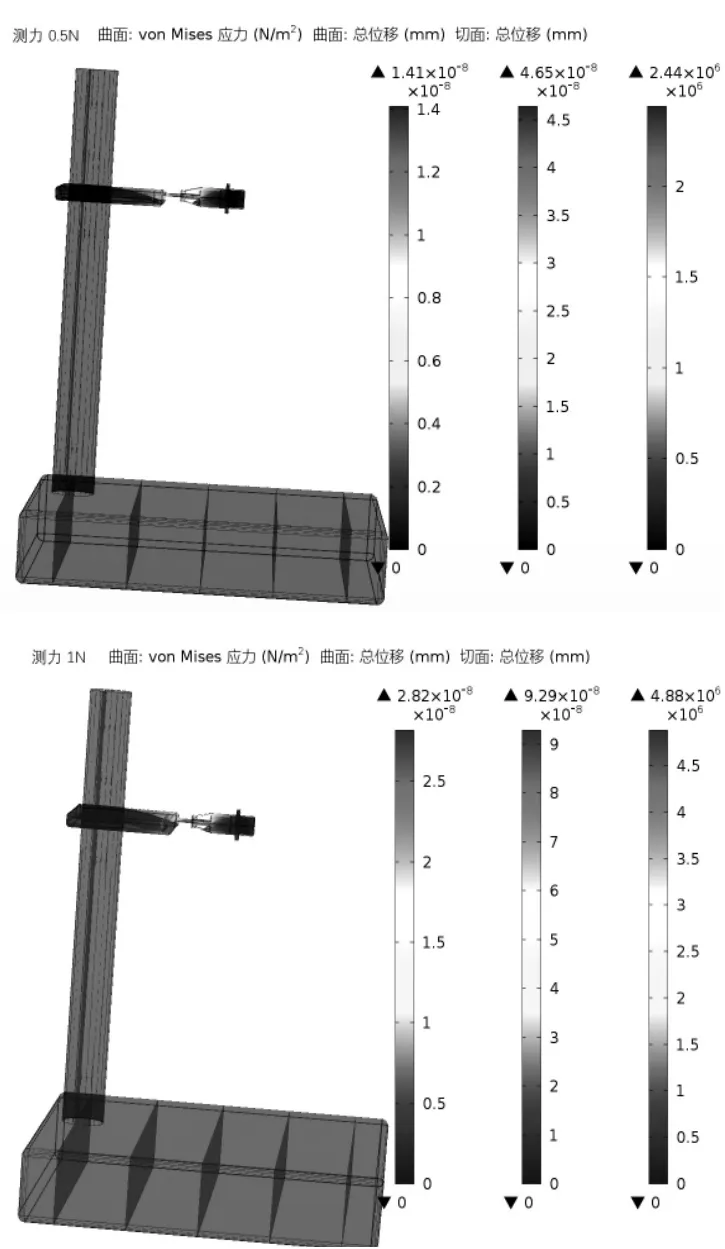

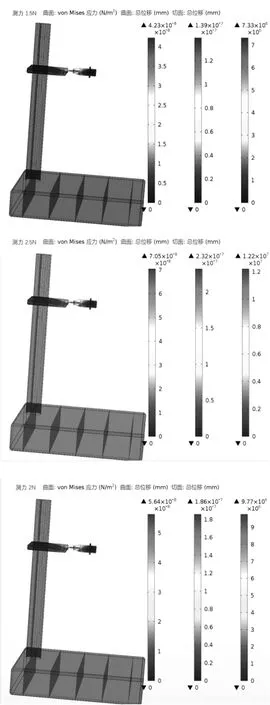

网格划分后,设置边界载荷,模型建立后,由于薄壁壁厚尺寸较小,故本文只对于较小测力的影响进行分析,针对不同的测力(0.5N、1N、1.5N、2N、2.5N)进行5组数据研究,计算结果如图5所示,不同测力下的垫片变形量有所不同。随着应力的变化,接触应力越大,垫片变形量也越大。检测垫片不同受力情况下的详细变形量如图5所示。

图5 不同测力下的垫片变形量

由图5分析得出,千分表测头与垫片接触点位移最大,其余部位随着距离的增大而减小,与接触点的距离越大,变形量越小。此外,测力增大时,变形量增大,应力增大。当千分表测力最小为0.5N时,垫片最大位移量为1.48×10(-8)mm,当千分表测力最大为2.5N时,垫片最大位移量为7.05×10(-8)mm。不同测力下的接触应力变形相对于检测特性的尺寸公差,影响甚微。验证本文选择测头适中、测力适中的钢制材料检测垫片具有良好的可实用性。可以实现生产加工现场的实时检测,实现了该薄壁壁厚几何特性现场检测的实时性,提高了检测效率。相较于非接触式光学影像仪检测方法,其提高了检测准确度。

4 结论

本文对于薄壁壁厚尺寸几何特性设计了一种点接触式检测结构,经过有限元仿真分析,发现其设计合理、可以实现检测目的,提高现场生产时的检测效率,解决了非接触式光学影像仪的投影检测不准确的问题,得出了该设计结构应选择2mm的测头、适当的测力(2.5N以下),钢制材料方可进行使用的结论。机构检测结果较为准确,操作简便,已用于生产现场中,具有一定的可实用性。