非侵入式电压测量传感技术的研究与工程实现

陈 岗,李 俊,刘金龙,陈超鑫,蒋鑫伟

(威胜信息技术股份有限公司,长沙 410205)

0 引言

目前,测量低压交流电路的电压值一般都利用电阻分压或者电压互感器的方式进行采样,这种方式需要和被检测电路直接电气连接,在电气隔离、现场实施、用户需求、电能损耗方面都有一些弊端,这里我们研究一种非侵入带电体导线的电压测量方法,克服了上述弊端且具有一定的先进性[1-5]。

所谓非侵入,就是不直接对带电体进行采样,而是通过检测带电导体辐射的电场强度,建立转换带电体电场强度到电势的物理通道,即产生非侵入感应电势,最后把感应电势转换成可测量的采样电流,进而再转换成采样电压,实现对非侵入电压的采样功能[6-9]。由于现场安装环境复杂,对感知单元采样的环境适应性和体积均提出较高要求。除了满足常规的设计要求,还需要对感知单元做电磁屏蔽,增大感知能力,才可适应不同环境的测量要求,为解决此问题,本文设计了一种应用于低压台区的新型非侵入电压测量传感器。

1 非侵入式电压测量原理

根据麦克斯韦电磁理论,电磁辐射源产生的交变电磁场可分为性质不同的两个部分,其中一部分电磁场能量在辐射源周围空间及辐射源之间周期性地来回流动,不向外发射,称为感应场;另一部分电磁场能量脱离辐射体,以电磁波的形式向外发射,称为辐射场。

一般情况下,电磁辐射场根据感应场和辐射场的不同而分为近区场(感应场)和远区场(辐射场)。远区场和近区场的划分较复杂,需要根据不同的工作环境和测量目的进行划分,通常以场源为中心,半径在3 个波长范围内的区域,通常为近区场(感应场);半径在3 个波长范围外的区域,通常为远区场(辐射场)。

对于50 Hz 的交流电,可得其波长为λ=U/f,代入计算后可得λ=6 000 km,故50 Hz 的交流电辐射的电磁波属于近区场(感应场),在靠近辐射体的距离内,电磁场强度大,当导体处于感应场中,能量几乎不会发散损耗,呈线性地生成感应电动势。利用这一特性,本文拟设计非侵入的测量装置来测量导体的电场强度。电场强度和被测体在单位长度内的电量Q有关,电量Q又与被测体的电势及电压有关,所以通过测量到的感应电动势最终可以推导出被测导体的电压值。

2 理论分析及关键参数推导

(1)带电导线上的电量Q。

取一段单位长度的带电导体,对其进行分析。设该导体上电量为Q,计算导线上的电量Q可用电压和电位系数a的麦克斯韦方程式求得:

式(1)中,电位系数为a,F/m。带电导线金属层对地的距离用Ha表示,则有:

(2)带电导线在线外空间任意点p产生的电场强度Ep。

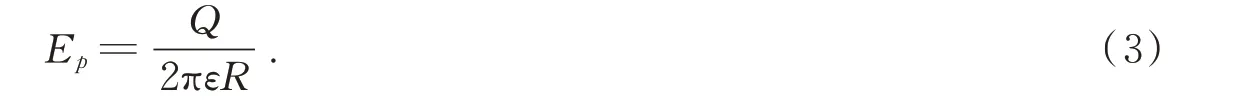

求出Q后,可以通过式(3)推导出电场强度Ep,kV/m;取Ha=R,则有:

(3)计算测量导体(即感知片)和地(屏蔽层)之间的耦合电容C0。

感知片上感应到的电压对地(屏蔽层)会形成耦合电容,电容随交流感应电压不断充放电形成电流,设计时需利用此电流的一部分驱动三极管,因此先要计算耦合电容,再计算充放电电流。

因为设计的感知片和外部包裹屏蔽层(地)之间保持平行,且面积远大于厚度,可以看作是平行电容器的正负极,利用平行电容器公式计算耦合电容C0:

式中,K为静电力常量,d0为感知片到屏蔽层表面的距离,S为感知片与屏蔽层同等大小时的面积。

(4)计算测量导体(即感知片)对地(屏蔽层)的充放电电流I0。

I0既是测量导体(即感知片)对地(屏蔽层)的充放电电流I0,又是后续工程设计电路里驱动第一级三极管基级的驱动电流,I0是理论计算和工程设计值的衔接点,I0理论上有一个预期估值,该值的最小值应该满足后续工程设计电路里第一级三极管基级导通的最小电流,可通过原理图和器件的参数求出。

假定感知片的感应电量为Q0,则可得充放电输出电流I0为:

又假定感知片上的感知电压为U0,可得:

(5)计算测量导体(即感知片)上测量到的感知电压U0。

测量导体设计成一个有规则的、与带电导体平行的、等距的截面体,就可以认为处于带电导体的电场内的一个等位面,均匀分布在其电场中,其感应电动势也是恒定不变的。

设测量导体(即感知片)上测量到的感知电压为U0,U0等于感知片对地的距离d0与电场强度的乘积。

(6)计算测量导体(即感知片)的面积A。

实际设计中,且测量导体(即感知片)有确定面积(理论计算时感知片在电场中距带电体均匀分布,本身厚度远小于两者间距离),此面积决定了感应电量(感知片)Q0及充放电输出电流I0:

考虑带电导体产生的场强是均匀分布的,测量导体面积规则且吸收场强面积也是均匀分布的。另有A=kA′,当感知片的长宽接近时,则k=1。所以上式可简化为式(9)、(10):

3 工程设计参数计算

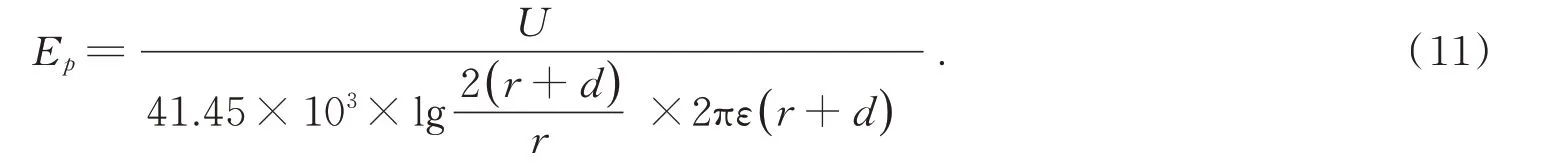

由式(1)—式(7)可以推导出感知片面积A、充放电电流I0、导线半径r、感知片到带电导体表面的距离d、带电导体的电压U之间的关系,则有式(11):

将(11)代入(10)可得:

计算结果说明当以上条件建立时,A应不小于8.60×10-4m2(8.60 cm2)。

4 工程应用设计

基于以上原理设计的非侵入式电压传感器的应用场景是低压交流工频1 000 V 范围内的带电导线,导线的直径为2 mm~8 mm,长度不限。要求是在带电导线的任一位置处,采用和导线中的带电导体非侵入的方式精准的测量到该导线内的电压值,则根据以上测量原理及要求,同时考虑工程的可实现性,考虑采用一种固定长度的金属网层环形包围带电导线(和导线的绝缘外皮侵入但是不和带电导体侵入),位置不限,金属网层环绕带电导线的这个环形区域相对此区域内的带电导线形成封闭电场,金属网层表面则完全处在该电场的场强范围内,这样,金属网层表面就会感应出和带电导线相关的感应电势。另外,通过一根带屏蔽层的金属导线引导感应电势对地建立不等势体,同时对该不等势体设计合适的电阻值(该电阻值由金属网层的阻值和不等势通道中的阻值共同确定),将感应电势转换成感应电流,电流流入后续的设计的测量感知单元电路,最终生成可测量的采样电压信号。这样,就实现了非侵入式的工频电压测量。

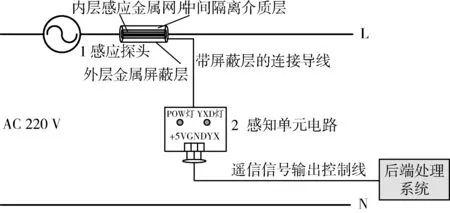

4.1 非侵入式电压传感器的硬件设计总体架构

硬件设计总体架构如图1 所示,工程样机由非侵入式感知探头和非侵入式感知单元电路模块共同组成,非侵入式感知探头通过一根带屏蔽的导线和非侵入式感知单元电路模块相连,非侵入式感知单元电路模块通过一根3 芯线(+5 V 电源、GND、遥信信号)和后端系统相连。非侵入式感知探头内层金属网层环绕包裹在带电导体上,其外面再依次包裹中间隔离介质层、金属屏蔽层,最外部再用固定装置固定。非侵入式感知探头尾部焊接带屏蔽的导线的屏蔽层端和信号端,感应电流信号通过此线传给非侵入式感知单元电路。非侵入式感知单元电路将接收到的感应电流信号进行补偿、放大、隔离,再转换成和后端系统电平匹配的TTL 遥信信号,通过3 芯信号线将遥信信号传给后端系统。

图1 硬件设计总体架构框图Fig.1 General framework block diagram of hardware design

4.2 非侵入式感知探头的设计

非侵入式感知探头是属于非侵入式测量电压方法硬件实现的重要前端感应部分,属于转换电势物理通道的核心。其由四部分组成,包括内层感应金属网片(感知片)、中间隔离介质层、外层金属屏蔽层、带屏蔽层的连接导线。内层感应金属网片(感知片)面积为矩形、呈薄片状、铜箔材质,与带屏蔽层的连接导线焊接连接,其内层在安装时环绕于带电导线绝缘外皮上,其外层和中间隔离介质层相靠;中间隔离介质层形状和感知片类似,但面积略大、材质为聚乙烯泡棉,隔离在感知片和外层金属屏蔽层之间,可增加两者间的绝缘介质、减少两者间的漏电流;外层金属屏蔽层形状和感知片类似,材质为铜箔、环绕中间隔离介质层安装,其外层再敷设防水胶布,外层金属屏蔽层的作用是避免外部其他带电体对金属网层产生电场干扰,起金属屏蔽的作用。外层金属屏蔽层和连接导线的屏蔽层焊接连接。

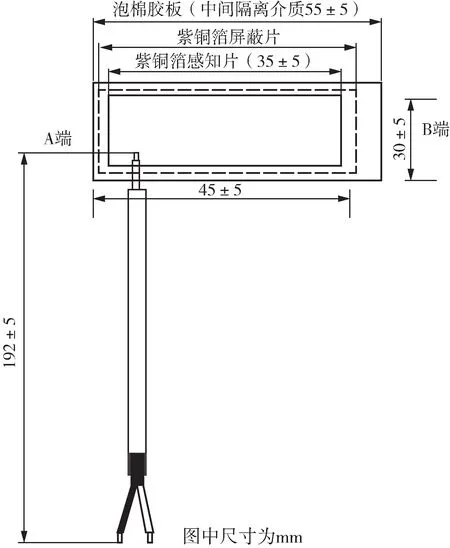

非侵入式感知探头外观设计如图2 所示,内层感应金属网片(感知片)、中间隔离介质层、外层金属屏蔽层三者呈叠层结构排列布置。感知片面积约25 mm×35 mm、厚度约0.03 mm、材质为紫铜箔,其内外均敷黏性物,便于同带电导体及中间隔离介质层固定,感知片离A 端头部3 mm~10 mm 范围内焊接连接导线的信号芯线,焊接点需贴近绝缘层(泡棉板)一面;中间隔离介质层面积约55 mm×40 mm、厚度约3 mm、材质为绝缘泡棉板,泡棉板须防水,须保证内层感应金属网片(感知片)和外层金属屏蔽层之间的电气隔离,因此,泡棉板用36 mm×120 mm 醋酸胶带从产品A、B 端包裹一圈,包裹严实;外层金属屏蔽层面积约35 mm×45 mm、厚度约0.03 mm、材质为紫铜箔,外层金属屏蔽层也要保证防水,尽量减少与大地之间的漏电流,因此,必须用36 mm×90 mm 醋酸胶带把屏蔽板包裹严实,四面都不可露出屏蔽层铜片。外层金属屏蔽层离A 端头部3 mm~10 mm 之间焊接连接导线的屏蔽层线,焊点需焊接在金属屏蔽层外侧一面。信号连接导线采用1185#24 黑色单芯屏蔽线长度约200 mm,额定电压300 V。非侵入式感知探头和感知单元的实物如图3 所示,现场安装如图4 所示。

图2 非侵入式感知探头外观设计图Fig.2 Appearance design drawing of non-invasive sensing probe

图3 电路实物图Fig.3 Physical circuit diagram

图4 现场安装图Fig.4 Field installation diagram

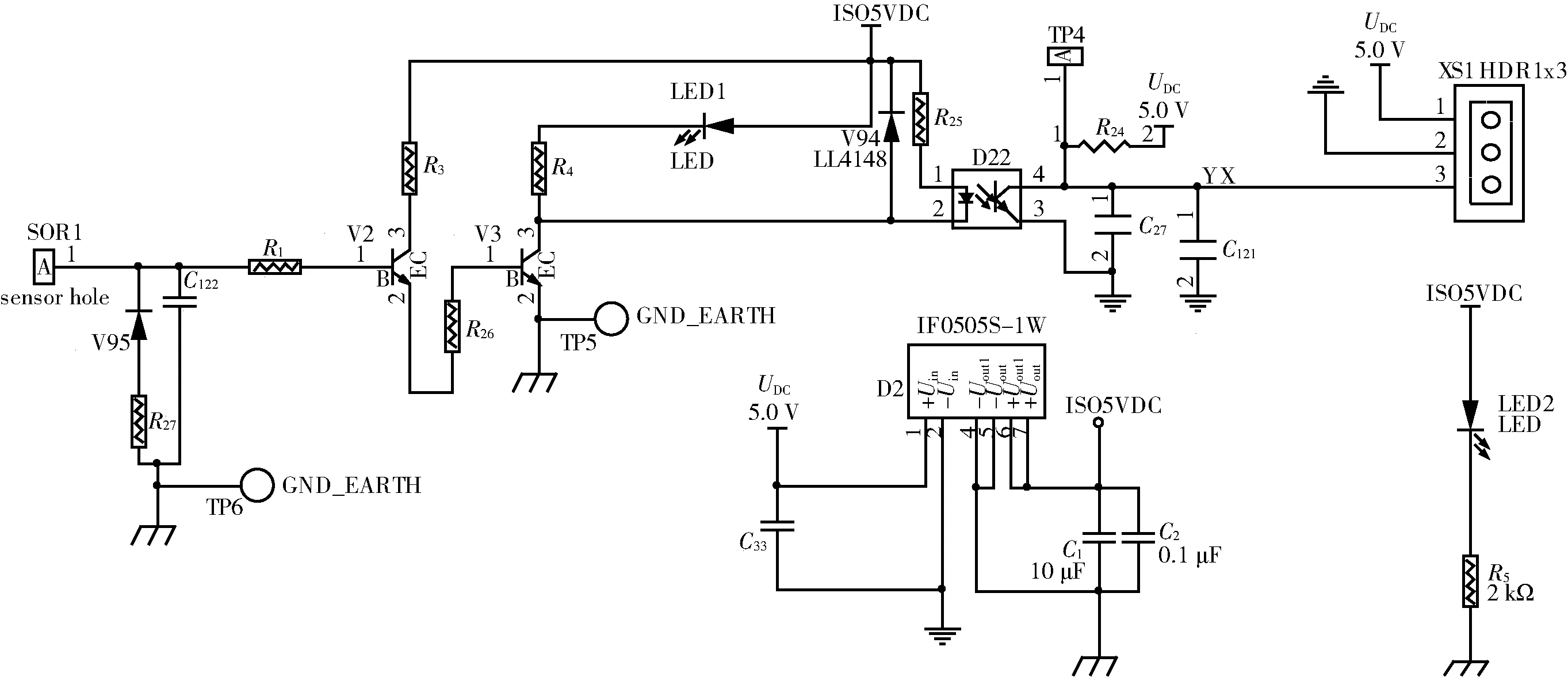

4.3 非侵入式感知单元电路的设计

非侵入式感知单元电路(见图5)由采样信号补偿电路、信号放大电路、信号隔离转换电路、信号指示电路和电源电路5 部分组成。感知头生成的采样电流通过导线流入感知单元电路,信号经过一个由数量级为10-12F 的电容和106Ω 的电阻构成的补偿电路,对外部按漏电流和环境变化造成的信号衰减进行补偿。然后通过由三极管组成的两级放大电路对采样电流信号进行放大和转换,将信号转为可测量的电压信号,同时驱动由LED 二极管构成的信号指示电路给外界指示所反映的带电导线电压状态。将信号通过光耦隔离,再转换成遥信信号可供后级系统检测。信号的放大、隔离、转换、指示所需的5 V 电源均由非侵入式感知单元电路上的DC-DC 电源提供。

如图5 所示,SOR1 点为感应电流信号的接入点,也就是非侵入式感知单元电路实物和信号连接导线的实际连接点,在此连接点的后端,设计有并联在信号回路上的、由二极管V95 和电阻R27串联组成的续流补偿电路,使得感应电流能形成一个持续的回路。C122能补偿因外部环境变化造成的感应探头和大地之间的电耦合电容值。R1起到限流保护二极管V2 基级的作用。感应电流流入二极管V2 基级后,通过E 级放大至二极管V3 的基级,被再次放大至V3 的C 级输出,此时的信号转换成工频交流电压信号,同时还驱动了一个LED1 灯用于指示是否感应电压状态,LED1 灯的亮度和感应电压幅值大小成正比。信号通过光耦D22 后被隔离再输出,这样保证了后级系统和强电无任何电气连接,提高安全性。隔离后的电压信号通过3 芯接口XS1 和连接导线传至后端系统。非侵入式感知单元电路的采样信号补偿电路、信号放大电路、信号隔离转换电路(供电电压为+5 V)由DC-DC 电源D2提供。

图5 非侵入式感知单元电路原理图Fig.5 Circuit schematic diagram of non-invasive sensing unit

5 测试与分析

根据理论设计样机,需对样机的非侵入式测量工频电压功能进行测试。为了能够验证样机在不同环境下,采用非侵入式的方式都能准确地测量出的线缆的工频电压值,我们设计了改进型的产品(非接触电温传感器V2.0),如图6 所示。

图6 非接触电温传感器V2.0 实物图Fig.6 Physical drawing of non-contact electric temperature sensor V2.0

该改进型产品采用一体化设计,测量线缆电压的金属感应片内置在装置外壳中,可以直接用扎带将外壳绑在线缆上,有更好的环境适应性。内置的金属感应片的面积按上述理论设计且与外部线缆通过装置外壳隔离,安装更加简捷,产品可以通过MCU 将探头检测到的模拟信号直接转为AD采样信号,能够输出±5%精度的电压值进行校验。产品对外通信采用485 级联的方式上传数据。由于产品安装的现场环境不同,如产品会附着在不同规格、不同材质的电缆上,不同安装方式导致接触面积不等同,是否会造成产品非接触测量电压不准确需要试验验证。因此,试验选取产品与外部导线接触时可能存在的不同边界值、温度变化、湿度变化等变量,以验证不同现场环境下样机对非侵入式电压测量的准确性。

5.1 测试方法

通过可调变压器输入不同电压值,验证被测导线在不同参数变量和不同环境变量情况下,样机测量出的电压值是否准确。根据不同被测导线,结合实际安装方式,对产品在现场实际应用环境下可能出现的边界值做以下分析总结:

(1)线缆不同时的边界值。

采用线缆的耦合电容值,不同材质、不同线径的线缆耦合电容值比较接近,在1.5 pF~2.5 pF 之间。

(2)接入设备不同时的边界值。

(a)采用断路器的耦合电容值,不同断路器的耦合电容值在2 pF~3 pF 之间,带漏电保护的断路器的耦合电容值在30 pF~50 pF 之间;

(b)采用PC 塑料外壳耦合电容值,非侵入感知头PC 塑料外壳耦合电容值为2.6 pF~3.0 pF;

(c)采用系统地与零线之间的耦合电容。分支终端的12 V 隔离地到零线之间的耦合电容约为0.5 nF。

(3)组合设备状态不同时的边界值。

断路器导通状态下,采用串联电缆、非侵入感知头PC 塑料外壳、分支终端零线与12 V 隔离地之间的耦合电容约64 pF;断路器断开状态下,采用串联电缆、非侵入感知头PC 塑料外壳、分支终端零线与12 V 隔离地之间的耦合电容约15 pF。

(4)渗水状态下的边界值。

断路器导通状态下,采用串联电缆、非侵入感知头PC 塑料外壳、分支终端零线与12 V 隔离地之间的耦合电容约68 pF;断路器断开状态下,采用串联电缆、非侵入式感知头PC 塑料外壳、分支终端零线与12 V 隔离地之间的耦合电容约15 pF。

5.2 试验记录

5.2.1 不同边界值对测量电压误差的影响

对不同边界值进行测试时,设置室温为25 ℃、湿度为60%,在获得了被测导线的不同边界条件下,对样品做不同环境的组合测试,结果如表1 所示。

表1 不同边界值对测量电压误差影响的测试记录Tab.1 Test record of influence of different boundary values on measured voltage deviation

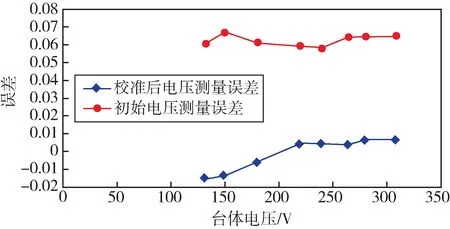

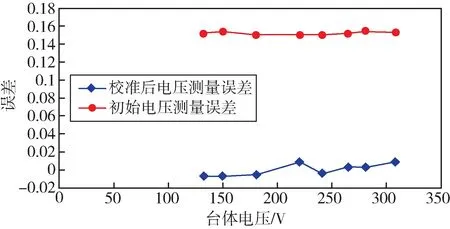

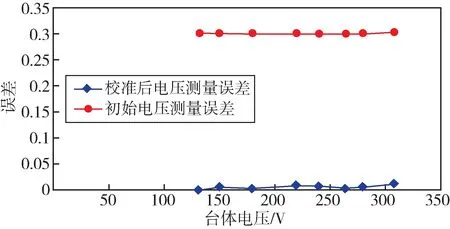

由表1 可知,当产品和线缆之间的边界值(耦合电容)不一样时,非接触测量电压值也不一样,这样就会造成测量误差。不同的现场安装环境、不同的安装方式都有可能造成产品和线缆之间的边界值(耦合电容)不一样。针对这种情况,我们采取了一个策略,即每次产品在现场安装好后,通过系统对产品自动进行一次校准(即系统采样现场电压,以现场电压作为标准电压值,下发给产品,产品内部自动把初始输出电压值校准成标准电压值),由于安装后边界值一般不会改变,所以校准后的输出值就能反映实际值。在此基础上,我们做了不同边界值的不同电压值测试,结果均反映了校准后的测量误差是在标准范围内的。结果可见图7—图10 的改进前后测量电压误差曲线的比较。

图7 3 pF 边界值测试数据统计图Fig.7 Statistical diagram of 3 pF boundary value test data

图8 15 pF 边界值测试数据统计图Fig.8 Statistical diagram of 15 pF boundary value test data

图9 30 pF 边界值测试数据统计图Fig.9 Statistical diagram of 30 pF boundary value test data

图10 64 pF 边界值测试数据统计图Fig.10 Statistical diagram of 64 pF boundary value test data

5.2.2 温度变化对测量电压误差的影响

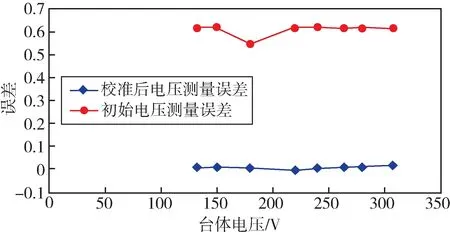

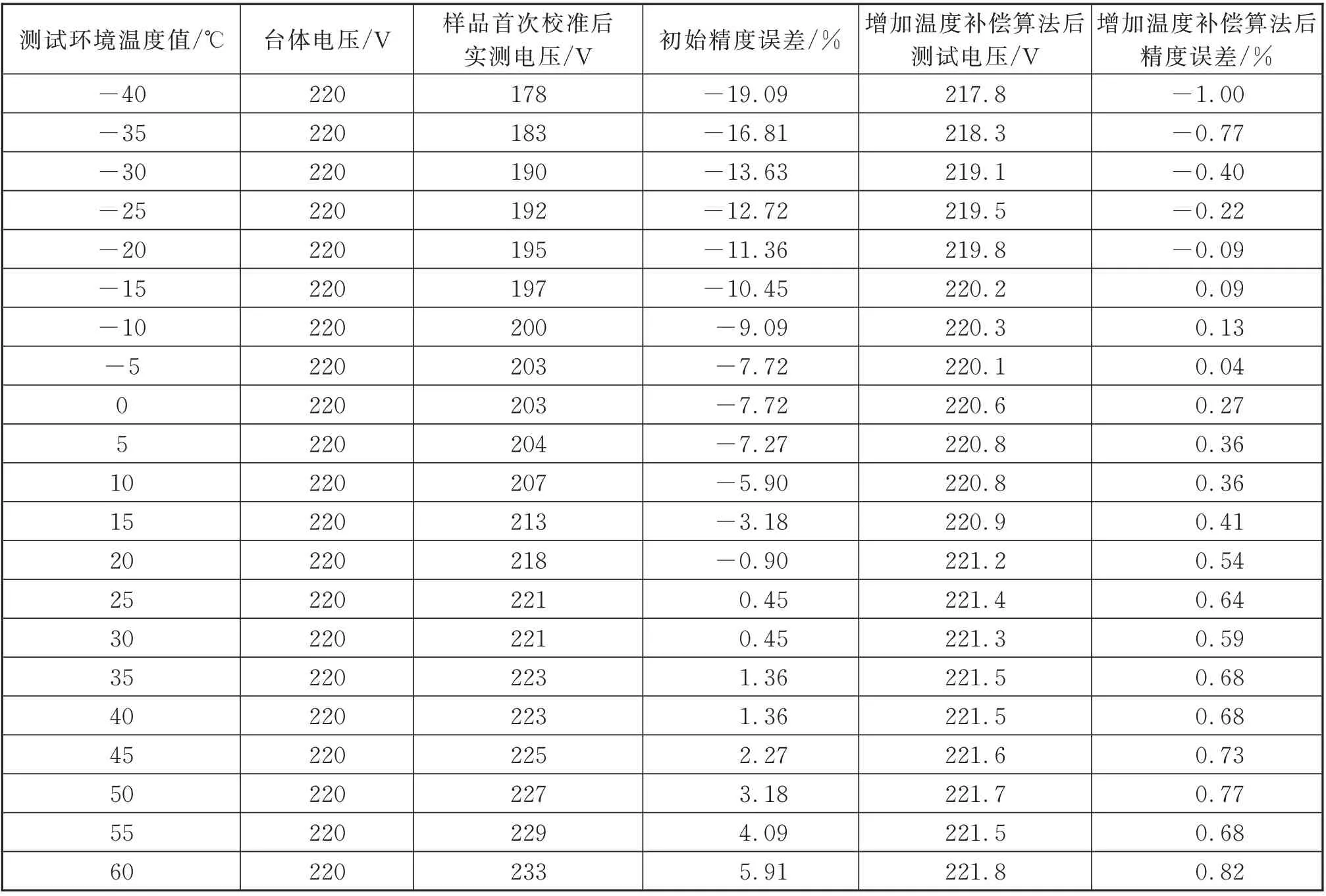

对温度变化进行测试时,以25 ℃为分界线,分别对样品做低温测试和高温测试,设置边界电容值为64 pF、湿度为60%,测试结果见表2。

表2 温度变化对测量电压误差影响的测试记录Tab.2 Test record of influence of temperature changes on measured voltage deviation

续表2

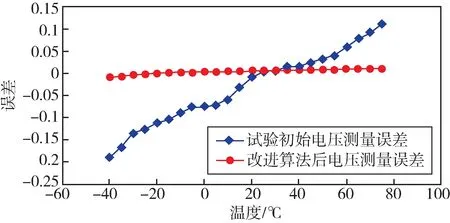

由表2 可知,测量电压随温度变化的原因是线缆的热胀冷缩效应。低温测试表明,当温度变低时,线缆表皮体积缩小,令产品与线缆的间距增大,导致产品和线缆间的耦合电容变小,此变化导致产品感应电压减少。由测试数据可知在低温环境下,温差为65 ℃时,非接触的电压误差约-19%,从图11 中可以看出,温度误差基本呈线性变化,每度的误差变化约0.27%。高温测试表明,当温度升高时,线缆表皮体积增大,令产品与线缆的间距减少,导致产品和线缆间的耦合电容增大,此变化导致了产品感应电压增加。根据测试数据可以得到在高温环境下,温差为50 ℃时,非接触的电压误差约-11%,从图11 的温度测量初始电压测量误差曲线中可知,温度误差基本呈线性变化,且每度的变化误差约为0.22%,该变化幅度小于低温测试下的变化幅度。

由5.2.1 节可知,测量电压的准确度和边界值有直接关系,边界值改变时,可以通过重新校准来校正测量电压的准确度。而环境温度变化也会造成边界值的改变,但这种变化是动态改变,若频繁校准会大量占用系统资源,甚至引起系统运行不稳定。因此,我们采用在软件中增加温度补偿算法,即需要在产品中新增一个测量外界温度值的芯片TC104,其温度测量范围为-40℃~125℃,测量精度1%,符合需求。具体改进措施:根据温度补偿算法,TC104 芯片将检测到的温度值转换成数字信号传给单片机,单片机根据实时温度选择执行高温补偿程序还是低温补偿程序(以室温25 ℃为判别点),高温补偿程序根据高温测试结果减少高温下的线性误差,低温补偿程序根据低温测试结果增加低温下的线性误差。如图11 所示,修改算法后重新验证,测量误差符合标准要求。

图11 温度变化影响测量电压误差的数据统计图Fig.11 Statistical chart of data of measuring voltage error affected by temperature changes

5.2.3 湿度变化对测量电压误差的影响

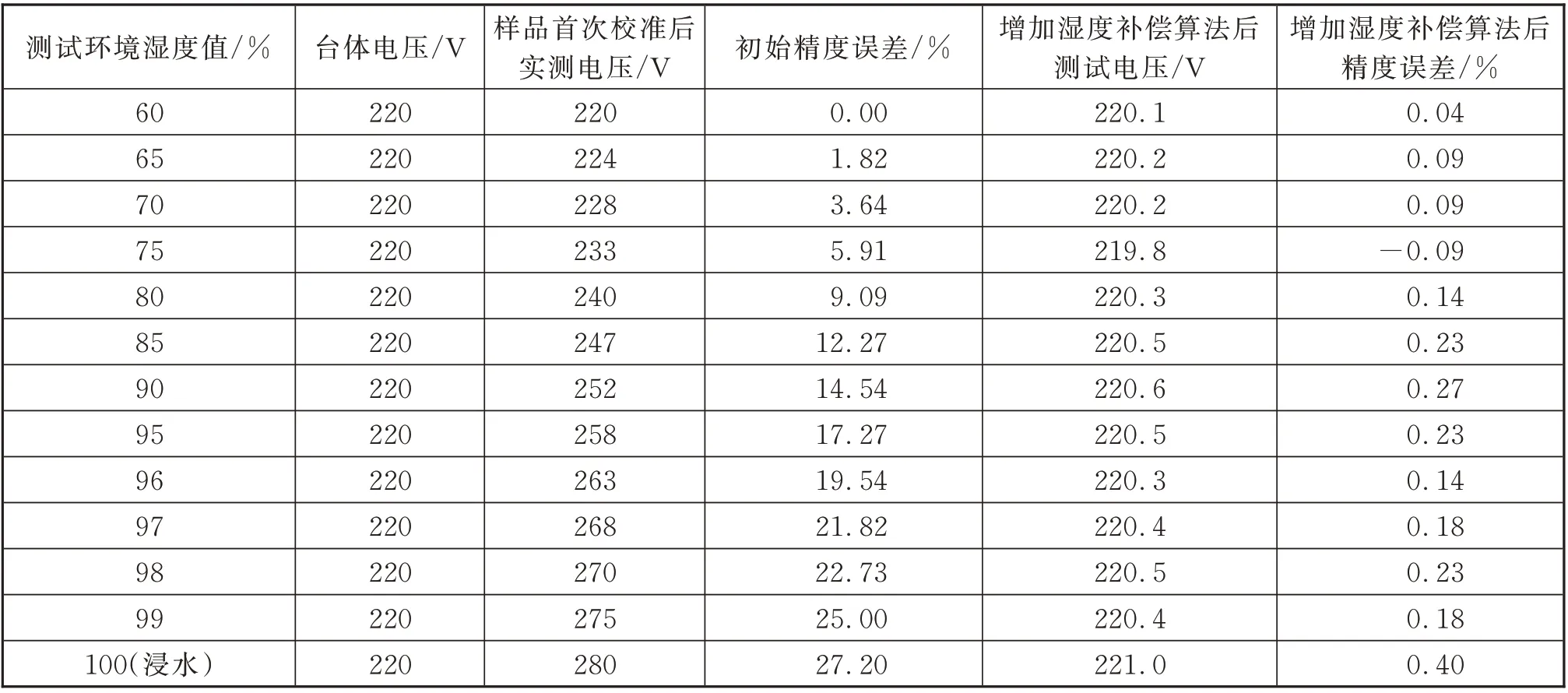

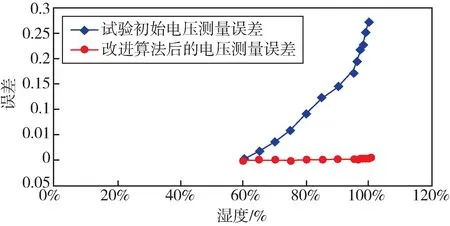

对湿度变化进行测试时,设置边界电容值为64 pF、温度为55 ℃,不同湿度下的测试结果如表3 所示。

表3 湿度变化对测量电压误差影响的测试记录Tab.3 Test record of the influence of humidity change on measured voltage deviation

由表3 可知,湿度变化对非接触测量电压的影响很大,超过了温度变化对其的影响。这是因为,当湿度增大时,产品与线缆之间的水蒸气增加,其间的耦合电容发生变化,两者呈正比关系,导致测量电压误差值随湿度的上升而增大。针对这一现象,我们采用和高、低温类似的改进策略:在现场环境中设置1 个带485 通信的湿度传感器,把湿度信息输入系统,系统再通知同环境下的不同产品,产品根据自带的湿度补偿算法进行湿度补偿,以消除湿度变化带来的测量误差。经改进湿度补偿措施后的测试情况如表3 所示,表明测量误差均符合标准要求。结果可见图12 的改进前后测量电压误差曲线的比较。

图12 湿度变化影响测量电压的数据统计图Fig.12 Statistical chart of humidity change affecting measured voltage

6 结论

本文推导了非侵入带电体导线的电压测量方法关键参数感知片面积A、充放电电流I0、感知片到带电导体表面之间的距离d、带电导体的电压U0的计算公式,给出了关键参数之间的关系,并通过给定相关工程设计参数,计算了A的实际值。通过该方法设计了一种应用于低压台区的非侵入电压测量传感器,并将该传感器用于工程试点并取得了很好的效果,最后根据边界值变化、温度变化、湿度变化等关键参数的测试结果,完善了产品的工程应用方案。

本研究实现了被测带电导体之间不直接进行电气连接就能测量电压的功能,该方法对非侵入带电体导线的电压测量工程设计具有一定的指导意义。试验样机可适应外界环境变化,具有测量精度高、体积小、安装简单、成本低廉等优点,对用电设备不构成影响。