GIS 盆式绝缘子用环氧树脂绝缘特性提升方案研究

王俊浩,李永军,李小虎,刘井东,程泉栋,张世豪,张炜宽

(1.华北水利水电大学 郑州 450045;2.中建七局 安装工程有限公司 郑州 450045)

0 引言

由于盆式绝缘子在气体绝缘变电站(Gas Insulated Substation,GIS)内起到支撑各种器件、对不同电位的设备进行隔离以及绝缘的作用,所以盆式绝缘子作为GIS 的重要绝缘结构,其绝缘性能将直接决定GIS 的供电质量和稳定性[1-2]。目前GIS 内类型常见的故障类型主要是由盆式绝缘子的绝缘问题引起的,因此提高盆式绝缘子的整体绝缘性能有助于保证GIS 安全可靠运行。

现代电力工业的快速发展对环氧树脂材料的绝缘性能和稳定性能等方面提出了更高的要求,原有的环氧树脂材料已无法满足需求。并且GIS 内盆式绝缘子在恶劣工况条件下产生绝缘失效的问题仍存在[3],因此专家们试图从源头上解决这些问题。大量的试验数据表明,将无机微米、纳米粒子添加到环氧树脂中,可以从本质上有效得地提升环氧树脂材料的绝缘性能,能在一定程度上解决环氧树脂材料在极端电场作用下存在的问题。

Zhou[4]等学者的实验研究发现,在使用物理方法对微米Al2O3粒子进行改性与环氧树脂共混填充后,当微米Al2O3粒子添加含量较高时,由于微米Al2O3粒子具有良好的热传导性能,能促进环氧树脂的内部热量向外扩散的过程,减小了因环氧树脂热老化等作用而对材料带来的不良影响。龚瑾[5]等学者的实验研究发现在低于10 kV/mm 的高压直流电场作用下,微米Al2O3/环氧树脂复合材料能够聚集空间电荷,且其聚集能力随Al2O3含量的增多而增强,通过对材料发生老化前后的空间电荷分布进行测量,表明微米Al2O3粒子的添加可以增强环氧树脂的抗老化能力。刘煦平[6]等学者的实验研究发现微/纳米Al2O3粒子都能提高环氧树脂材料的耐局部放电能力,而纳米Al2O3粒子的提升效果优于微米Al2O3粒子。复合材料的耐局部放电能力会随着纳米Al2O3粒子添加量的增加而逐渐增强;当微米Al2O3粒子的添加量逐渐增加时,复合材料的耐局部放电能力呈先升高后降低的趋势[7-8]。当微米Al2O3粒子的添加量为40%时,微米Al2O3/环氧树脂复合材料耐局部放电的能力达到最大值[9-10]。

本文首先使用SolidWorks 建立盆式绝缘子的三维模型,使用Comsol 仿真软件分别对完好以及有气隙缺陷的盆式绝缘子模型施加110 kV、220 kV、330 kV 电压,研究其内部电势及场强分布;之后,向环氧树脂颗粒内填充不同含量的纳米Al2O3,制备纳米Al2O3/环氧树脂复合材料,测量不同填充比例下的复合材料绝缘特性参数。最终得到纳米Al2O3/环氧树脂复合材料的最优填充比例,为提升环氧树脂材料绝缘特性提供试验和理论依据。

1 复合材料试样制备

1.1 试验材料及设备

实验材料及设备为:CY 5824 CI(CH)[11-12]{双酚A 型环氧树脂、聚丙二醇(增韧剂)}(以下简称CY)、HY 5824 CI(CH){甲基四氢基邻苯二甲酸酐(固化剂)}(以下简称HY)、硅烷偶联剂KH550、球状纳米Al2O3粒子、DF-101S 型磁力搅拌器、KQ-500DE 型超声分散机、DZF-6050 真空干燥箱、聚四氟乙烯模具。

1.2 试样制备及填充比例

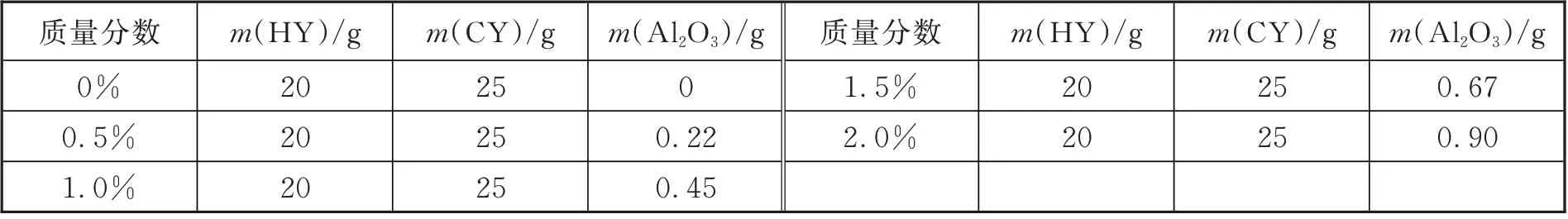

试样制备流程如下所示,纳米粒子掺杂量如表1 所示。

表1 纳米粒子掺杂含量Tab.1 Nanoparticle doping content

(1)加入环氧树脂,在60 ℃下磁力搅拌10 min,去除环氧树脂内多余水分及气隙;

(2)加入固化剂及接枝处理后的纳米Al2O3在40 ℃下磁力搅拌30 min;

(3)40 ℃下超声分散30 min,使纳米粒子在环氧基体内达到均匀分散;

(4)60 ℃下真空抽气20 min,除去搅拌过程中混入环氧基体内的空气,降低固化过程中产生气隙类缺陷的概率;

(5)模具80 ℃下预热并均匀喷涂脱模剂,先按照80 ℃、2 h 制备,之后再120 ℃、2 h 的固化曲线进行固化后脱模。

表1 所示为纳米Al2O3粒子掺杂含量,填充质量分数分别为0%、0.5%、1.0%、1.5%及2.0%。通过向环氧树脂颗粒内填充不同含量的纳米Al2O3,制备出纳米Al2O3/环氧树脂复合材料,测量不同填充比例下的复合材料绝缘特性参数。图1 和图2 为试样制备的反应机理。

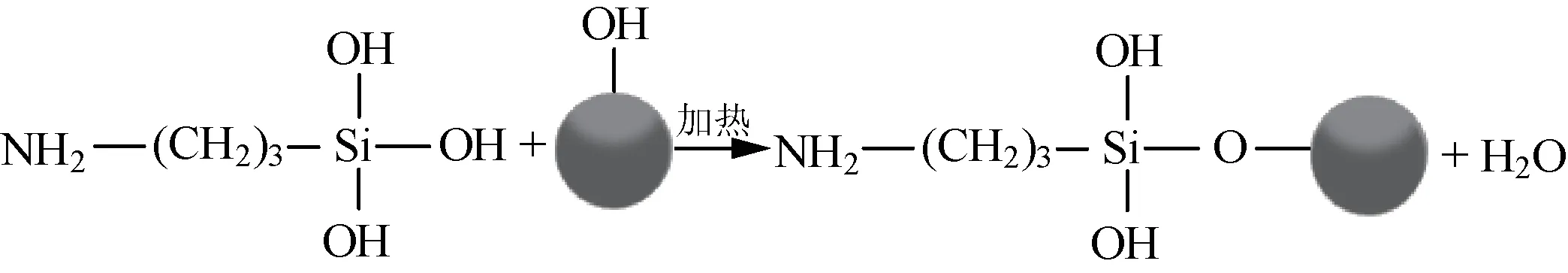

图1 偶联剂KH550 与Al2O3的接枝反应Fig.1 Coupling agent KH550 and Al2O3 grafting reaction

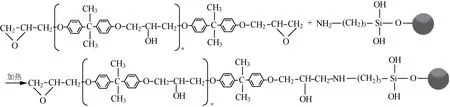

图2 环氧分子与接枝后的Al2O3的反应机理Fig.2 The reaction mechanism of epoxy molecules and grafted Al2O3

图1 所示为偶联剂KH550 与纳米Al2O3的接枝反应方程式,其中左侧第一个反应物为偶联剂KH550,左侧第二个球状分子为纳米Al2O3分子示意图;右侧第一个生成物为偶联剂接枝至纳米Al2O3分子表面后的分子。图2 所示为环氧分子与接枝后的纳米Al2O3分子反应方程,其中左侧第一个反应物为环氧分子,左侧第二个反应物为偶联剂接枝至纳米Al2O3分子表面后的分子;右侧产物为环氧分子链通过化学键与纳米Al2O3分子连接起来的大分子物质。

2 盆式绝缘子电场仿真分析

2.1 盆式绝缘子三维模型搭建

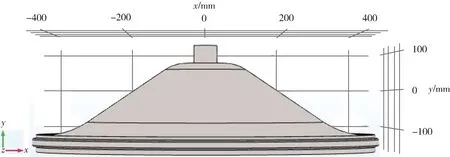

使用SolidWorks 建模软件建立了两种盆式绝缘子的三维模型,分别是完整的盆式绝缘子模型和含有气隙缺陷的盆式绝缘子模型,如图3 所示。设置气隙缺陷的半径为1 mm,并分别调整其位置在绝缘子靠近轴心处和绝缘子内部。

图3 盆式绝缘子三维模型Fig.3 Three-dimensional model of basin insulator

在模型中引入气隙缺陷是因为盆式绝缘子在制作过程中由于工艺的差异的可能会产生气隙类缺陷,原因主要分为两种。一是在搅拌过程中带入的空气或是由于搅拌速度过快,环氧液体产生“空泡效应”而产生的气泡;二是在固化反应过程中环氧树脂体系中的微小气泡(或溶解在环氧树脂中的气体物质)受热膨胀(同时气体与环氧体系不再相容)会发生迁移从而聚合在一起形成较大的气泡。

2.2 电场仿真设置

在Comsol 软件中建立盆式绝缘子有限元分析模型,利用此模型对静电作用下绝缘子电场变化进行有限元分析计算,最终得出对盆式绝缘子加压时的电势以及电场强度分布。物理场仅选择一个静电场,其中的公式为稳态形式,最终结果也为稳态形式[7-8]。物理场中的公式设置如下。

电荷守恒公式设置:

零电荷是指物质表面的某个位置电势为零,其可以起到决定电位离子浓度的作用。公式设置如下:

式中,n为固体某个位置的法向量,零电荷点处的法向量与电位移矢量点乘积为0,即两向量相互垂直。

设置盆式绝缘子各个部位的初始值均为0 V。在中间嵌件处分别施加110 kV、220 kV、330 kV 电压,在盆式绝缘子的底部边界设置为接地边界,进行接地处理。最后根据静电场的作用对盆式绝缘子进行有限元网格划分,划分网格的原理是将物体连续分割成许多小物体,并把每一个分割的部分进行线性化,即这个部分的数值均相等,结果是将立体上分布的连续数值转换为离散数值。当分割物体的数量达到无穷大时,由网格法得到的结果与真实值相等。网格法可以有效地减少软件的运算量,同时保证网格划分的合理性,即可使最终结果接近真实值,误差较小。

2.3 仿真结果分析

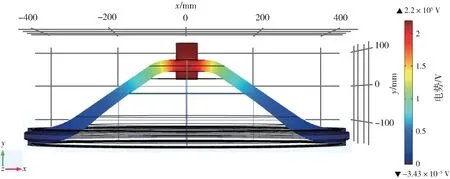

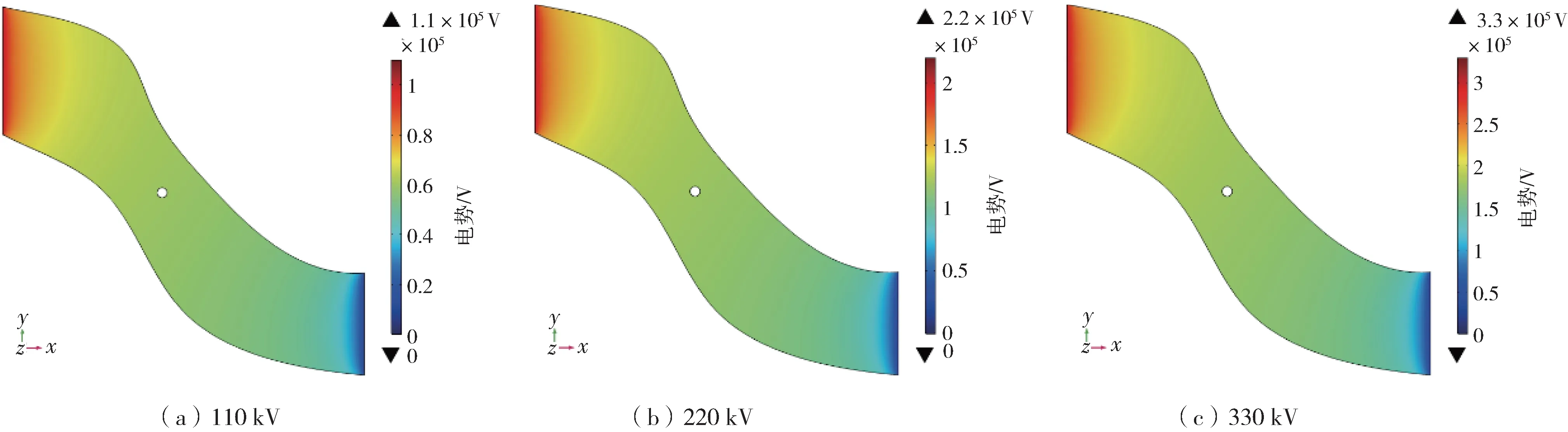

正常盆式绝缘子模型仿真结果如图4 和图5 所示。由图可知,从中间嵌件位置到接地边界处,两个分布的数值均呈递减的趋势。而在中间嵌件与环氧树脂浇注件的连接处电势以及电场强度均较大,尤其是连接处与空气接触的部分,由于此处会发生电荷聚集情况,产生畸变电场,易激发局部放电。根据仿真结果,在盆式绝缘子制造过程中可以改进场强过大处的制造工艺使其对电场更加耐受,或者在这些位置使用相对介电常数较大的材料,使电场分布更加均匀。

图4 盆式绝缘子电势分布Fig.4 Potential distribution of basin insulator

图5 盆式绝缘子电场强度分布Fig.5 Electric field intensity distribution of basin insulator

2.4 含气隙缺陷盆式绝缘子模型仿真结果

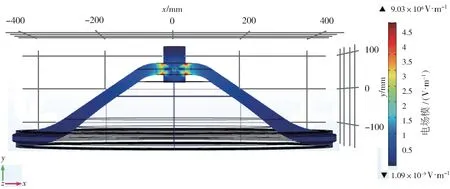

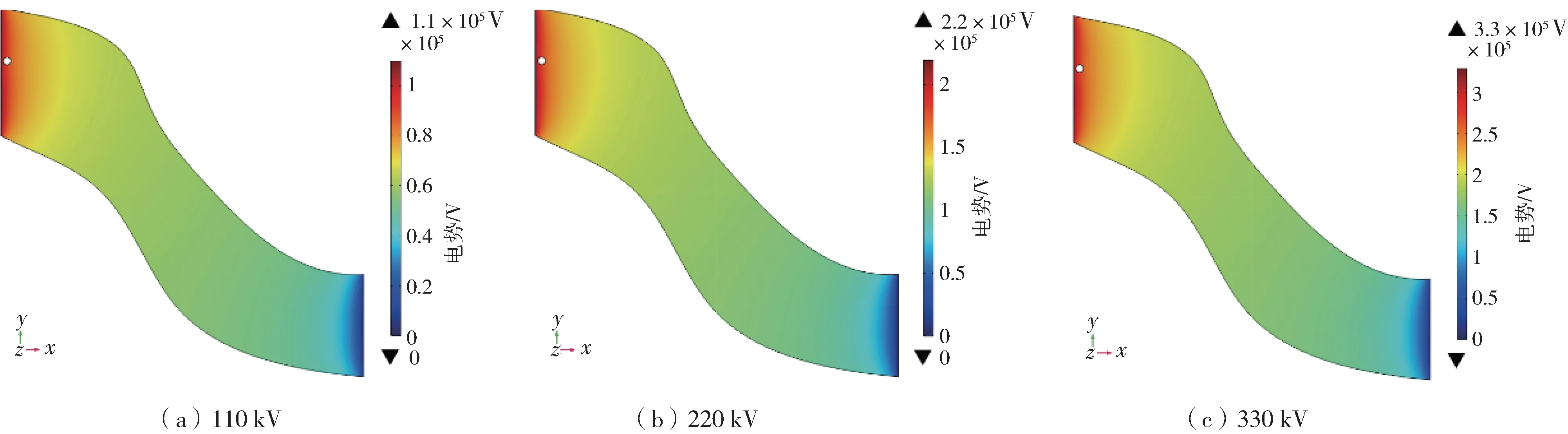

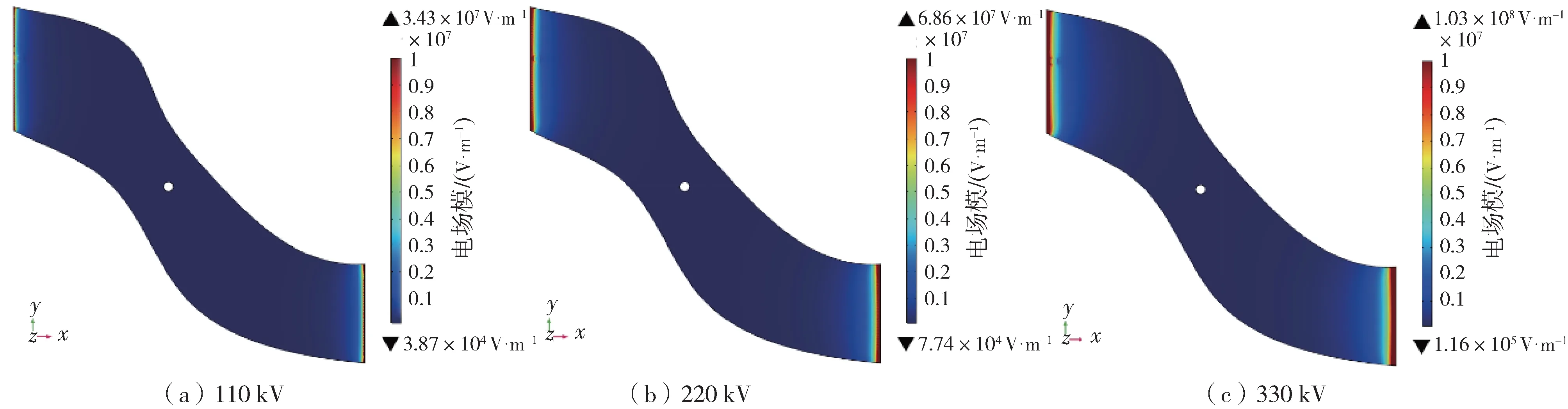

为了便于仿真计算与分析,由于盆式绝缘子为轴对称结构,本设计以绝缘子整体轴截面的1/2 为研究对象进行仿真计算[9]。对截取的部分在其内部设置一个气隙缺陷,观察仅当气隙缺陷存在的位置不同时,盆式绝缘子的电势及电场强度分布情况。材料参数设置及电场设置与无气隙缺陷时相同,气隙缺陷处的相对介电常数设为1。气隙缺陷在边界处的仿真结果如图6 和图7 所示。

图6 气隙缺陷在边界处的电势分布Fig.6 Electric potential distribution of bubble defect at the boundary

图7 气隙缺陷在边界处的场强分布Fig.7 Field intensity distribution of bubble defect at the boundary

由图6 和图7 可知,气隙缺陷在边界处的电势分布从中间嵌件到法兰处呈逐渐减小的趋势,场强分布为环氧树脂材料浇注件与其他部位的连接处电场强度较大,浇注件的电场强度比较小,中间的电场强度最小。在电压突变的位置,即加压与接地位置处电场突变时,电场强度较大。

仅改变气隙缺陷位置,由原来的边界向中间移动。仿真过程设置仍然保持不变,可得气隙缺陷在中间处的仿真结果如图8 和图9 所示。

由图8 和图9 可知,气隙缺陷在中间处的电势分布与电场强度分布情况与气隙缺陷在边界处的相似。但是,以电压等级为220 kV 为例,气隙位置在边界时的最大电场强度为8.52×107V/m,远远大于气隙在中间时的最大电场强度为6.86×107V/m。这是因为气隙间隙对电场的畸变作用,导致气隙位置在边界时的最大电场强度比气隙在中间时更大。

图8 气隙缺陷在中间处的电势分布Fig.8 Potential distribution of bubble defect in the middle

图9 气隙缺陷在中间处的场强分布Fig.9 The field intensity distribution of the bubble defect in the middle

这个仿真部分主要对盆式绝缘子内部存在不同位置气隙缺陷时的电场强度进行了分析。当缺陷的形状大小相同时,对场强畸变的主要影响因素表现为缺陷的位置,并且若盆式绝缘子内部电场强度较大的位置存在气隙缺陷时,电场畸变比较容易达到空气电离所需的电场强度(3 kV/mm)。

3 复合材料介电性能测试

3.1 复合材料介电常数测量结果

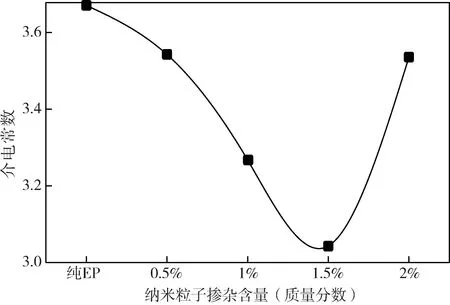

复合材料介电常数测量结果如图10 所示。由图10 可知,纳米Al2O3/环氧树脂复合样板的介电常数均低于纯环氧树脂试样,纳米Al2O3/环氧树脂复合材料的相对介电常数随着纳米Al2O3粒子掺杂含量的增加呈先降低再升高的趋势。当纳米Al2O3粒子掺杂含量(质量分数)为1.5%时,复合样板各项介电性能均为最佳,介电常数减小了17.1%。产生此现象的原因:一是在纳米粒子含量(质量分数)为0%~1.5%时,纳米Al2O3能够在环氧树脂中均匀分布,使复合材料交联密度大幅增加,分子间作用更加紧密;二是当纳米粒子含量(质量分数)达到1.5%~2%及2%以上时,由于纳米粒子含量增加,分子间出现团聚,导致界面层发生重叠,使界面效应减弱,进而使介电常数呈现增大趋势[10]。

图10 改性前后复合材料介电性能变化趋势图Fig.10 Trend chart of dielectric properties of composite materials before and after modification

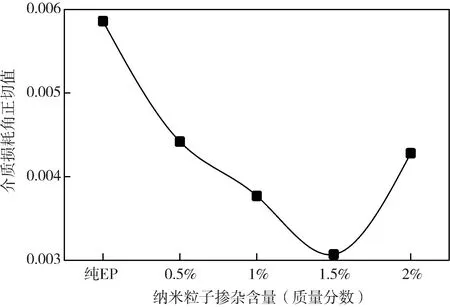

3.2 复合材料介质损耗角正切值测量结果

复合材料介质损耗角正切值测量结果见图11。由图11 可知,纳米Al2O3/环氧树脂复合样板的介质损耗角正切值均低于纯环氧树脂试样,纳米Al2O3/环氧树脂复合材料的介质损耗角正切值随着纳米Al2O3粒子掺杂含量的增加呈先降低再升高的趋势。当纳米Al2O3粒子掺杂含量(质量分数)为1.5%时,复合样板损耗性能为最佳,介质损耗角正切值减小了47.6%。产生此现象的原因:一是在纳米粒子含量(质量分数)为0%~1.5%时,纳米Al2O3能够在环氧树脂中均匀分布,使复合材料交联密度大幅增加,分子间作用更加紧密,泄漏电流减少,从而使电导损耗减少;二是当纳米粒子含量(质量分数)为1.5%~2%及2%以上时,由于纳米粒子含量增加,分子间出现团聚,导致界面层发生重叠,使界面效应减弱,进而使介电常数呈现增大趋势,极化损耗增大,从而导致介质损耗增加。

图11 改性前后复合材料tanδ 变化表趋势Fig.11 Trend of tanδ change table of composite materials before and after modification

4 结论

(1)由仿真结果可知,在中间嵌件与环氧树脂浇注件的连接处电势以及电场强度均较大,尤其是连接处与空气接触部分,由于此处较尖锐,会发生电荷聚集情况,使得这个位置的电场强度产生畸变,从而导致材料的老化过程加速。在实际生产过程中,可以根据此仿真结果对不同材料交界的边角处处理的更加光滑或使用电导率较大的绝缘材料,促进电荷的迁移,从而实现弱化电场畸变程度的目的。

(2)向纯环氧树脂材料中添加经过改性的纳米氧化铝粒子可以有效地提升其绝缘性能。当纳米Al2O3粒子填充含量(质量分数)为1.5%时,复合试样的相对介电常数、介损值相较于纯环氧树脂均显著降低,其中介电常数减小了17.1%,介质损耗角正切值减小了47.6%。由此可知,所提方法显著增强了环氧树脂复合材料的介电性能,可使绝缘寿命得到提升。