基于MoldFlow的防水底座注射成型分析

孙世仁

(蚌埠依爱消防电子有限责任公司,安徽蚌埠 233000)

1 引言

消防电子行业所用的塑料结构产品越来越复杂,种类越来越多,对产品的形状和尺寸精度要求也越来越高,这就对产品结构设计人员、模具设计人员提出了更高的要求。传统消防电子行业塑料产品的模具设计以及注射成型工艺设计大多数都是靠塑件结构设计人员和模具设计人员经验反复调试和修改才能成功,这势必增加生产成本。随着CAE技术的快速发展,注射CAE技术在模具设计及塑件加工中的应用越来越广泛。MoldFlow软件能够模拟塑件注射成型过程,进而产生虚拟试模的作用,降低生产成本,缩短模具设计周期。

以本公司生产的防水底座塑件为例,利用MoldFlow软件对其注射成型过程进行数值模拟,预测塑件可能出现的缺陷,并提出解决方案,从而生产出合格的塑件。

2 CAD Doctor模型简化

在三维软件中绘制好防水底座三维模型图纸,导出stp格式文件。将准备好的仿真模型文件stp格式导入CAD Doctor中进行模型简化,如图1所示,将简化好的模型以udm格式导出。

图1 模型简化

3 成型工艺分析

3.1 工艺参数

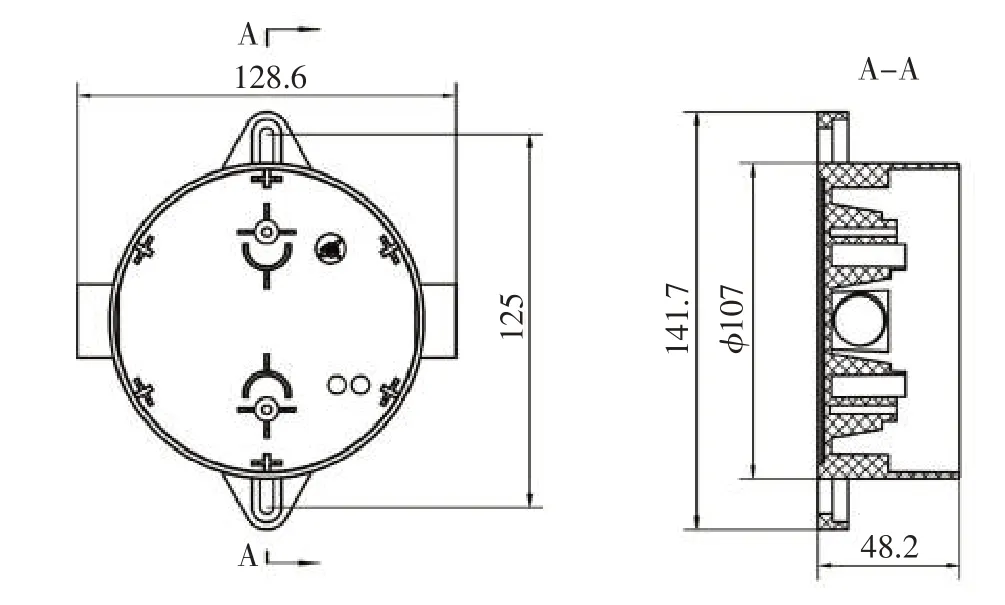

图2所示为防水底座的塑件结构图。该塑件用于在潮湿、有水雾的环境中固定本公司生产的烟感,防止烟感内部进水,进而确保烟感正常功能。材料选用ABS塑料,其工艺参数设置如表1所示。

表1 ABS工艺参数设置

图2 塑结构图

3.2 浇口位置及浇注系统

由于防水底座最大壁厚达到4.5mm,最小壁厚仅为0.8mm,平均壁厚1.5mm,壁厚不均匀,该塑件局部会有缩印等不良现象。该塑件采取一模一腔,流道类型选择热流道,浇口位于底面中心位置,分型面设在最大截面处(塑件底面),浇口位置及浇注系统所图3所示。

图3 浇口位置及浇注系统模型

3.3 冷却系统

塑件冷却通常占成型周期的绝大部分时间,因此控制成型周期提高产能、加快塑件冷却是至关重要的。动、定模处设计2条水路,水管直径为ϕ8mm,冷却系统模型如图4所示。

图4 冷却系统模型

4 成型分析

工艺参数初步分析时采取系统默认设置,模具表面温度50℃,熔体温度250℃,速度/压力切换为自动。通过对塑件注射成型过程数值模拟,获得了充填时间、流动前沿温度、锁模力、气穴、熔接线、速度/压力切换时的压力、缩痕,指数和填充压力的各参数信息,从而了解塑件的成形状况。

(1)充填时间。

如图5所示,浇口的设置达到流动平衡效果,初次填充分析所用注射时间为1.550s。浇口处的塑件先充满,红色显示位置最后充满,充填流动状况较好,充填时间较短,生产效率较高。

图5 充填时间

(2)流动前沿温度。

流动前沿温度分布如图6所示,显示流动前沿温度最高为250.4℃,最低为100℃,温差150.4℃,温差较大,塑件大部分流动前沿温度均在250℃左右,但塑件两个螺纹内边缘位置流动前沿温度急剧下降至100℃左右,稍微高出顶出温度,可能会发生短射、缺胶等情况。

图6 流动前沿温度

(3)锁模力。

在注射成型过程中,注塑机需要足够的锁模力才能使塑件完全充满模具型腔,而又避免飞边的产生。如图7所示,填充末端锁模力最大约为20t,建议选择锁模力20t以上的注塑机。

图7 锁模力曲线

(4)气穴。

气穴一般产生在流动前沿与型腔壁之间,因形成漩涡并挤压便会产生气穴(常说的“气泡”),通常的结果是在塑件表面形成小孔或瑕疵。在极端情况下,这种挤压将使温度升高到引起塑料降解或燃烧的水平。不管塑件的流动性有多好,总会在充填末端产生气穴。本案例塑件的气穴效果图如图8所示,总的来看,气穴产生在分型面、螺纹、加强筋末端位置区域,分型面处气穴借助前后模合模间隙易于排气,螺纹处气穴借助绞牙间隙易于排气,但加强筋末端处是封闭空间难于排气,可能出现烧焦缺陷。

图8 气穴

(5)熔接线。

熔接线表达了两个流动前沿相遇时合流的角度。熔接线的显示位置可以标识结构弱点或表面瑕疵。从图9所示的熔接线分布图可以看出,熔接线主要集中在分型面、螺纹位置,数量较多。可以适当加大熔融体温度、注射速度或保压压力,能更好地解决熔接线的问题。

图9 熔接线

(6)速度/压力切换时的压力。

速度/压力切换时的压力的结果如图10所示。从图10中可以看出最大注射压力为11.29MPa,出现在浇口位置。充填末端的压力降为0MPa,塑件可能出现未充满缺陷。

图10 速度/压力切换时的压力

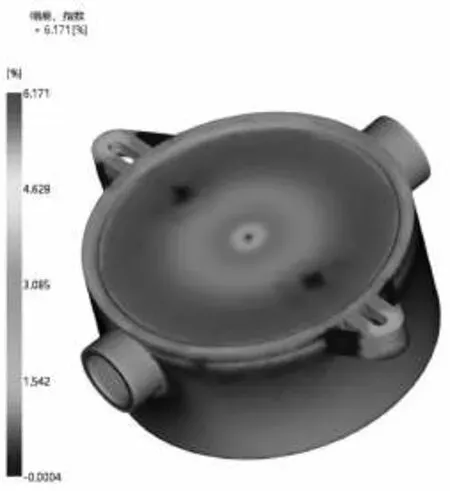

(7)缩痕及指数。

缩痕是由于塑件冷却不均匀而在表面产生的凹陷。从图11缩痕,指数结果来看,塑件壁厚较大的位置,产生的缩痕较严重,会影响塑件的外观。

图11 缩痕、指数

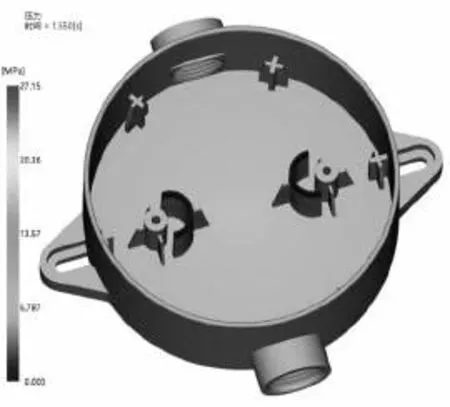

(8)填充压力。

充模压力分布是否平衡,可以通过充填结束时压力分布来判断。如图12所示,塑件的最大填充压力为27.15MPa,最后充满部位压力较低,但大部分充模压力是平衡的。

图12 填充压力

针对分析中提出的缺陷问题,下面为优化分析给出合理建议:通过设置工艺参数,调整注射压力、注射速度、注射时间、冷却时间、模具温度、熔体温度、保压压力等值。

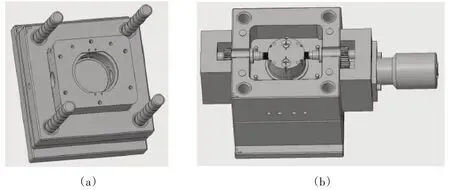

5 模具结构

图13所示是根据MoldFlow注射成型分析结果,绘制的模具结构图。图14a是模具结构的定模部分,图14b是模具结构的动模部分。模具结构采取一模一腔,流道类型为热流道。注塑机选择螺杆式,锁模力160t(大于模拟的最大锁模力20t)。

图13 模具结构图

图14 模具成型部分结构

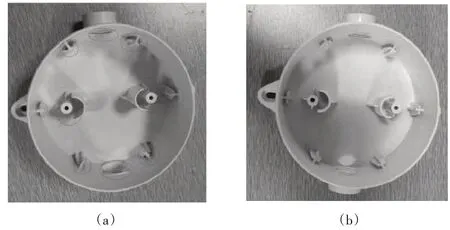

6 防水底座注射成型实验验证

图15a是初次试模塑件,从图15a可以看出,加强筋末端出现了烧焦缺陷,螺纹内边缘位置出现缺胶缺陷,底部产生了缩痕缺陷,验证了MoldFlow分析的可靠性。通过不断地调整工艺参数,并多次地进行分析,以此得到符合实际生产要求的分析结果。图15b为经过优化后,实际生产的防水底座,由图15b可以看出,塑件没有出现注射成型缺陷。

图15 防水底座

7 结论

通过运用CAD Doctor软件对防水底座三维模型进行模型简化,再导入MoldFlow软件进行注射成型过程数值模拟,获得了充填时间、流动前沿温度、锁模力、气穴、熔接线、速度/压力切换时的压力、缩痕,指数和填充压力的准确信息,预测防水底座在注射成型过程中可能产生的缺陷。根据分析结果有针对性的提出优化方案,并进行实际试模验证,得到合格的塑件,缩短模具设计制造周期。