蜂窝式脱硫剂用于小型燃煤炉具烟气脱硫的实验研究

冯 强,卢晓明,司 硕,宋令坡,刘忠攀,杨晓辉,王海苗

(1.兖矿集团洁净煤技术工程研究中心,山东 济宁 273599;2.兖矿科技有限公司,山东 济南 250100)

我国是煤炭储量丰富的国家,煤炭是我国主要能源。据预测,2030年前我国能源消费需求仍将持续稳定增长,其中年煤炭消费量仍将保持在 35亿t,占能源消费总量的 50% 左右[1]。传统小型燃煤炉具所用燃料大部分为兰炭、无烟煤、洁净型煤,其原始SO2排放浓度根据煤种、炉型差异普遍大于100 mg/m3,远无法满足当前环保标准。通过“煤改电”、“煤改气”,生物质燃料替代等方式,虽然降低了供暖用煤比例,但是我国的能源结构特点决定了以煤为主的供暖方式在较长时期内不会发生改变[2-3],非煤能源无法完全填补北方地区的供暖缺口,在偏远及非煤资源紧缺的地区,小型燃煤供暖炉具仍占有较大市场份额。小型燃煤供暖炉具种类繁多,燃烧方式不一,如何通过有效管控手段对烟气进行环保处理已经成为亟需解决的问题之一。

燃煤锅炉燃烧产生的 SO2均来自燃料本身含有的硫,固可在燃料燃烧前、中、后分别脱硫[4],小型燃煤炉具的烟气脱硫研究热点前期主要集中在高效固硫型煤领域。梁斌等[5]利用复合化学添加剂改性洁净型煤,在解耦炉具中 SO2实际排放质量浓度为 291 mg/m3,固硫效率可达 65% 以上。小型燃煤炉具单台锅炉容量较小,绝大多数炉具热功率在10~150 kW,安装污染控制系统的经济投入相对较高,目前真正安装、运行污染物减排系统的锅炉很少[6],通过查阅近年来相关文献发现,针对该类供暖方式的燃烧后深度脱硫研究已基本停滞,一方面受地区性煤炭使用政策影响,另一方面因现有脱硫技术尚无良好适配经济性工艺应用,绝大多数都转向非煤资源的高效应用,某种程度来讲造成了国内技术的发展迟缓。

针对我国小型燃煤炉具量多面广、烟气治理技术薄弱的现状,兖矿集团洁净煤技术工程研究中心通过分析当今小型燃煤炉具烟气脱硫技术特点和发展趋势,利用蜂窝结构的多孔性和阻力小的特点,采用钠基吸收剂作为烟气中SO2酸性气体的吸收剂,制成具有较大表面积的蜂窝状脱硫剂,并且进行了75 kW燃煤炉具燃烧后脱硫试验研究,为小型燃燃煤锅炉应用蜂窝体脱硫技术提供技术参考和经验借鉴。

1 试验部分

1.1 蜂窝式脱硫剂的制备

蜂窝式脱硫剂制备工艺流程如图1所示。

图1 脱硫剂制备工艺流程示意

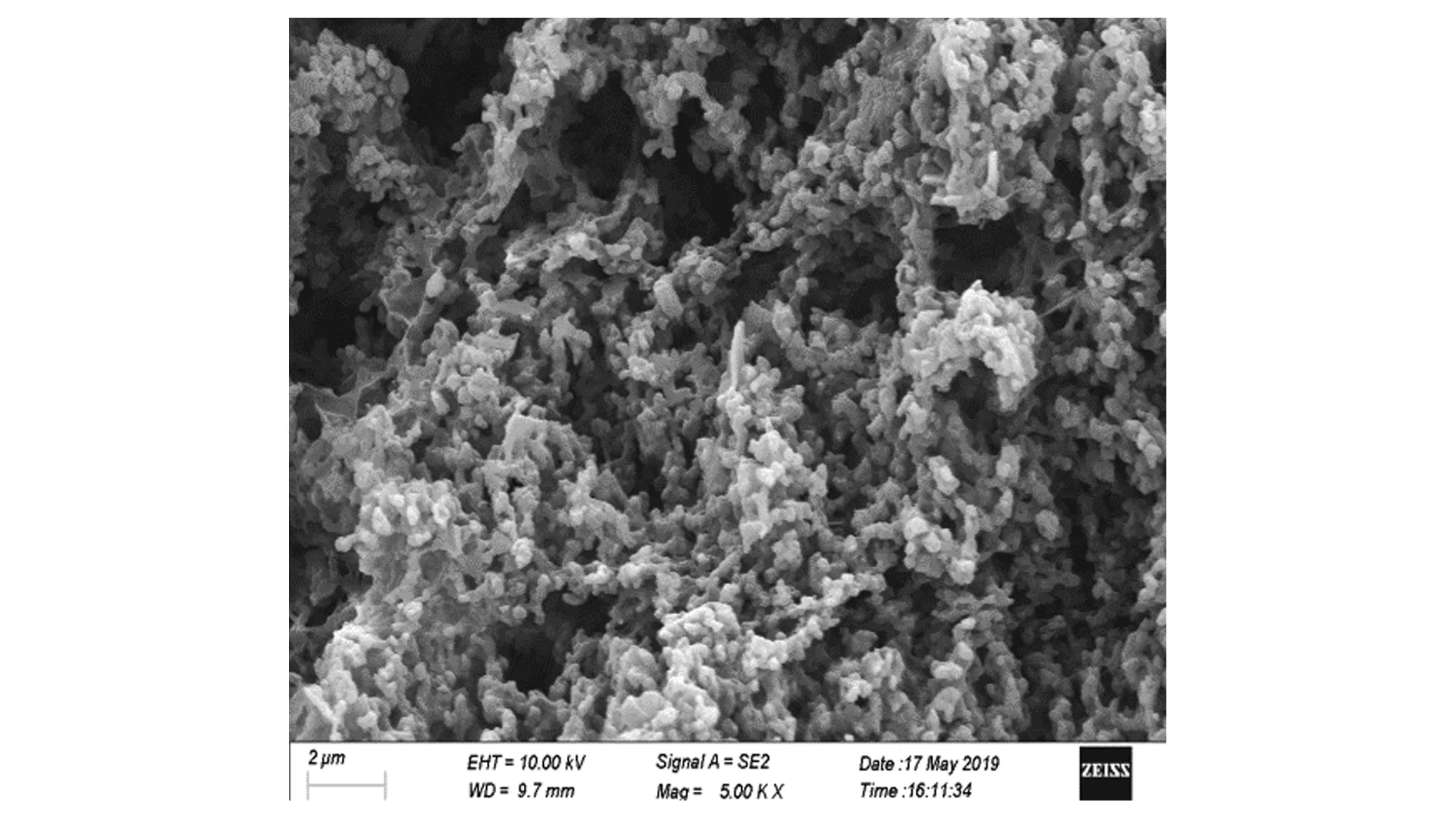

将钠基原料干粉、黏结剂、助挤剂等通过比例掺混、捏合等前期处理,其中钠基粉体质量组分为90%,其余辅料均为自制复合无机原料和少量有机原料,将捏合后的泥料放入练泥机练泥,泥料陈腐48 h后进行成型挤压成型,初步成型胚料进行切割后放入恒温烘箱中120 ℃烘干8 h,制得的单块蜂窝脱硫剂。脱硫剂尺寸75mm×75mm×100mm,方形孔尺寸4.5mm×4.5,壁厚2 mm,开孔率48%。图2所示为该蜂窝脱硫剂经过热激活机制[7]后的SEM图,从图2中可以看出,活泼的钠基粉末与炙热烟气接触后迅速热解转化成Na2CO3,极大提高了钠基吸收剂的孔隙率和比表面积[8],孔道结构异常发达,从而促进了SO2与脱硫剂的接触,提高 SO2的脱除率。

图2 蜂窝脱硫剂扫描电镜图示意

1.2 试验装置

本次试验的炉具为75 kW小区域燃煤供暖炉具、脱硫反应器、布袋除尘器及相关辅机构成。其中脱硫反应器内部总高度800 mm,长度及宽度均为690 mm,脱硫剂层总高度400 mm。该反应器置于75 kW炉具之后、布袋除尘器之前,燃煤燃烧产生的高温烟气自炉膛受热面尾部出口进入反应器中,通过气-固反应将烟气中SO2脱除,最终生成Na2SO3/Na2SO4、CO2,净化后的烟气进入布袋除尘后由引风机排入大气中。

数据检测主要包括烟气温度、压差、SO2浓度及烟尘浓度,其中烟气温度由测点热电偶进行实时监测,压差由欧亿电子差压计,SO2浓度由MRU-MGA5型红外烟气分析仪,烟尘浓度由崂应3012HD烟尘测量仪分别完成检测。

1.3 反应器内部设计及流场数值模拟

脱硫剂层装填总高度为400 mm,剩余400 mm高度区域为空腔。脱硫剂装填层可以视为简单、均质的多孔介质层以代替实际的规整蜂窝体进行反应器流场模拟。

该模型可以视为简单均质的多孔介质层,在数值模拟中,多孔介质是在动量方程中增加了源项Si[9]。

方程右侧第1项为黏性损失项,又称为达西公式,第2项为惯性损失项;α为多孔介质渗透性系数;C2为惯性阻力因子;μ为流体黏性系数;ρ为流体密度;v为流体通过多孔介质的流速vi为v的分速度。因为模拟对象是具有规整孔道的蜂窝体,所以可以消除渗透相,只考虑内部损失项,动量方程可以简化为:

其中,Δp是脱硫剂压降;Δx是脱硫剂层厚,通过实验测试流速及压力降即可拟合出参数C2。

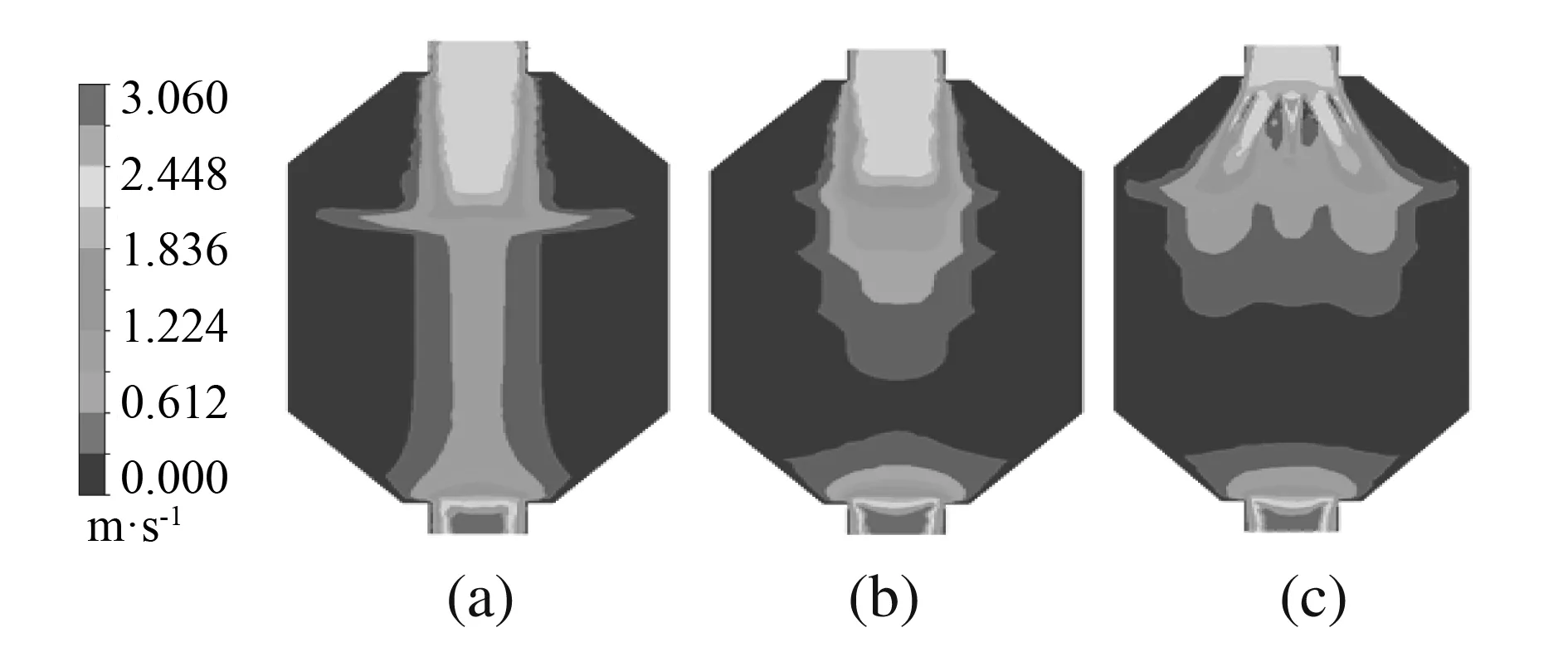

反应器直径被蜂窝壁分隔开,很难对进入到规整结构脱硫剂的气体流速进行再分配,所以在进入到规蜂窝层之前流速的均匀程度对装有规整填料的反应器非常重要。图3是本次试验建立的3个模型,烟气自上而下流入反应器内,模型(a)是脱硫剂紧密堆积成400 mm高的模型,模型(b)反应器模型的相邻两层脱硫剂之间有100 mm的间距,模型(c)是在(b)的基础上在烟气入口处加装四片导流片的模型。

图3 反应器模型

建立反应器模型并划分网格,对分布器附近流体区域进行局部网格加密,导入Fluent软件进行流场模拟,烟气进入速度为2.2 m/s,入口温度120 ℃,出口压力-300 Pa,进口烟气雷诺数Re=3600,属于高雷诺数的湍流,采用标准k-ε方程对流场进行求解,该模型满足一般工程计算精度及收敛性。其速度云如图4所示。

图4 速度流场云图示意

根据图4可知,模型(a)中烟气主要流经脱硫剂中间区域,边壁附近通流量极低;模型(b)的流场得到改善,在后两层脱硫剂处流场分布较均匀,但是在前两层脱硫剂层也存在流场分布不均的情况;模型(c)加装导流板后流场较好,烟气较均匀的流经脱硫剂层。根据模拟结果,按照模型(c)设计制作固定床作为脱硫反应器。分别在脱硫反应器入口、二三层之间及脱硫反应器出口建立检测口,测试SO2排放浓度及压差。

1.4 燃料分析

试验所用燃料为湿法型煤和籽煤,两种煤的工业分析结果如表1所示。

2 试验结果与讨论

2.1 试验工况

试验过程选用相同基本工况,将需要测试的参数作为单一变量。炉具及脱硫反应器内烟气基本工况见表2,试验中各数据在稳定工况下测定。

表1 湿法型煤与籽煤的工业分析及发热量

2.2 不同空速对脱硫效率影响

燃用湿法型煤,分别在脱硫反应器中间及尾部测试SO2排放浓度,图5是不同空速条件下脱硫效率随运行时间的变化趋势,可以看出,两条曲线起始效率偏差较小,说明两种空速条件下,蜂窝体气-固反应速率、效率均相近,在该节点,空速并非是影响脱硫效率的直接因素。随着运行时间延长,效率衰减比例发生较大差异,低空速表现出较强的稳定性,在96 h时,高空速效率降低至51%,而低空速依然保持了79.1%的较高效率。说明在本次实验中适宜的空速是保证稳定SO2吸收能力的关键因素。

表2 炉具运行参数

图5 不同空速脱硫效率变化趋势

2.3 不同特性飞灰对脱硫效率影响

随着脱硫系统运行时间的增加,烟气中的飞灰会逐渐覆盖脱硫剂表面,堵塞脱硫剂表面孔道结构[10],本次试验分别燃用湿法型煤及仔煤,考察飞灰特性对脱硫效率的影响,燃用湿法型煤和籽煤的烟尘排放状况见表3,两种型煤燃烧后脱硫效率曲线见图6。由图6中可以看到,飞灰特性对蜂窝体脱硫效率影响较大,燃用型煤的工况在96 h的运行时间内的脱硫率均高于燃用籽煤的工况,这是因为籽煤的挥发分较高,燃烧生成的颗粒要高于型煤,而且生成的炭黑比例也高,而炭黑具有粘附性强、流动性较差的特点,导致飞灰的边壁滞留量高于湿法型煤,更易造成物料表面被包覆,影响SO2分子进入脱硫剂内部孔道。

表3 不同燃料燃烧时烟尘排放情况

图6 型煤与籽煤燃烧后脱硫率随时间变化趋势

2.4 清灰对脱硫效率的影响

以籽煤作为燃料,炉具连续运行96 h后对脱硫剂进行热态清扫吹灰,恢复工况后重新采集数据,脱硫效率随时间变化趋势见下图7,96 h时脱硫率已降低至45%,经简单吹灰后脱硫效率恢复至95.2%,之后96 h的运行时间内,其脱硫效率变化曲线与吹灰前基本一致。说明该蜂窝脱硫剂尚未完全失活,可以通过简单吹灰恢复其脱硫活性,但是因为飞灰中的细粒径颗粒特别是炭黑颗粒仍会侵入脱硫剂微孔结构中,简单的热态条件下吹灰不能完全清扫干净,且脱硫剂作为吸收剂会不断吸收SO2形成硫酸盐,脱硫剂组分在不断消耗,所以吹灰后的脱硫略率低于吹灰前的数据。

图7 蜂窝体清灰对脱硫效率的影响

2.5 脱硫反应器内部阻力

对于燃煤锅炉尾部烟气净化工艺来说,脱硫反应器的内部阻力影响着脱硫系统的安全性及运行周期,分别在脱硫反应器中装填蜂窝脱硫剂及长度20 mm、直径6 mm的棒状颗粒脱硫剂。图8所示为燃用籽煤条件下蜂窝式脱硫剂床与颗粒床压差变化趋势。可以看出,蜂窝式脱硫剂床反应器在192 h的运行时间内的前后压差长期维持在15 Pa以下,反应器运行稳定,而颗粒床初始压差即达到了131 Pa,运行50 h后即快速升高,截至到65 h时,颗粒床压差升高至633 Pa,被迫停炉处理。蜂窝式脱硫剂的抗尘能力优于颗粒脱硫剂,是因为蜂窝体的孔道规整,且开孔率达到48%,烟气中的颗粒物不易在反应器孔道内积聚堵塞烟气流通面积。

图8 不同类型反应器压差随运行时间变化趋势

3 结 论

(1)与常规脱硫手段相比,蜂窝式脱硫剂属于干法脱硫,无二次污染源。蜂窝成型工序简单,制成的蜂窝脱硫剂孔道结构发达,在小型燃煤炉具烟气脱硫中具有良好的脱硫效率表现。

(2)型煤燃料在燃烧过程中所产生的飞灰具有良好的流动性和低粘滞性,无除尘装置、未进行清灰条件下可保证90%脱硫效率以上长达40 h以上,较常规煤种具有更强的环保适配性。

(3)烟尘包覆是钠基蜂窝体脱硫效率衰减的主要因素,随着运行工况延长,烟气中粉尘对脱硫剂表面及细孔道的堵塞逐步增加,蜂窝脱硫剂在效率降低至45%时通过简单的热态清灰,可以使脱硫效率得到较大的提升;也可以加装除尘装置,进一步提高脱硫所需空速,降低反应器装置占有空间。

(4)经过192 h的长周期试验结果表明,蜂窝脱硫剂可以在高尘条件下连续稳定运行,反应器前后压差在15 Pa以内,安全运行周期远高于颗粒床反应器。