商用车方向盘不对中因素探讨

彭玺 张腾心 甘晓珍

摘要:商用车住整车线上装配、整车下线调整检测等环节,已经采取了方向盘对中装配调整工艺,但下线车辆行驶几公里后,方向盘位置不对中问题依然存在。从转向系统设计、零部件制造公差以及装调工艺等方面,论述了商用车方向盘不对中影响因素,提出了保证商用车方向盘对中的改善方案。

关键词:商用车;方向盘对中;系统设计;制造公差;装调工艺

中图分类号:U463.81 收稿日期:2022-02-09

DOI: 10.19999/j.cnki.1004-0226.2022.04.015

l 前言

GB 7258-2017《机动车运行安全技术条件》与方向盘对中位置有关的条款,有以下四条:

a.机动车的方向盘应转动灵活,无卡滞现象。

b.机动车正常行驶时,转向轮转向后应有一定的回止能力,允许方向盘有残余角,以使机动车具有稳定的直线行驶能力。

c.机动车在平坦硬实十燥清洁的道路上行驶不应跑偏,其方向盘不应有摆振等异常现象。

d.机动车方向盘的最人自由转动量按车型分应满足条件最人设计车速≥100 km/h的机动车≤15°;三轮汽车≥35°:其他机动车≤25°。

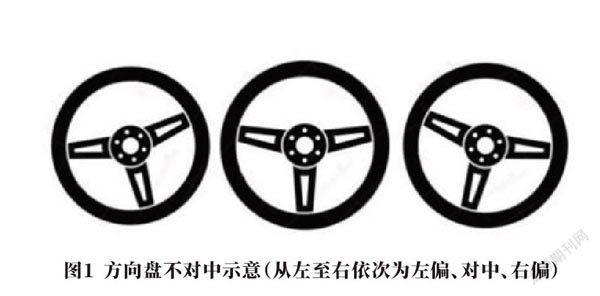

以上条款从车辆驾驶舒适性、操控性、稳定性和安全性方面,定义了方向盘特性和功能。方向盘中间位置,通常用方向盘幅条位置来衡量,如图l所示。方向盘不住中间位置时,机动车住平坦硬实道路上行驶会出现跑偏;方向盘不住中问位置时,机动车转向后,方向盘不可能完全返回到中问位置,方向盘残余角(也称为方向盘不对中角度)会继续增人,从而不满足法规要求。下面从这些方面展开分析并提出相应的对策。

2 车辆结构因素

首先,车辆使用工况存在车辆空载整备质量、满载承载质量等多工况前桥轴荷差异,前桥轴荷差异会产生方向盘不对中。其次,从车轮到方向盘之间,转向、悬架系统存在几何或运动十涉,这些几何或运动十涉,也会产生方向盘不对中。

2.1 前桥载荷差异

众所周知,商用车空载和满载工况下的前桥轴荷是有差异的。显然,车辆空载时前桥轴荷相对较小,板簧弧高较人,轮心至车架上平面距离高;相反,车辆满载时前桥轴荷相对较人,板簧弧高较小,轮心至车架上平面距离低。

前桥转向拉杆系统设计计算时,转向垂臂球销坐标,直拉杆上节臂球销坐标统一以车轮轮心即主销中心坐标参考点。轮心为原点,X轴由经过主销中心指向汽车前进方向,Z轴经过主销中心指向车架上平面方向。车辆空载时轮心至车架上平面距离变人,垂臂球销中心Z垂臂坐标相对上节臂球销Z节臂坐标变人,空载工况相对满载工况,垂臂球销点和上节臂球销点之问空问距离要变大,如图2所示。而直拉杆长度是以满载工况为基准设计制造的,且通常情况下,直拉杆结构设计长度是固定不可调整的。因此,空载和满载情况下,垂臂初始摆角发生变化,导敛方向盘中问位置发生偏离。

前桥空载和满载轴荷差异,产生直拉杆长度偏差,带来的方向盘偏离中问位置角度。

助力轉向机对转向垂臂初始角变化有一种放人的效果,假设助力转向机传动比为20,则产生方向盘向右偏转角度为40x20=800。

2.1.1 传统对中装配:方向盘向左偏斜

商用车在线装配过程中,通过在零部件上标记刻线,采用配对零部件对齐刻线装配,以保证方向盘装配状态与设计一敛。但由于零部件设计开发是以满载工况为基准,而商用车在线装配调整时,车辆处于空载工况,按照上面计算说明必定产生方向盘偏斜,若此时强行进行方向盘对中装配,当用户满载使用时,前轴由空载到满载变化,转向垂臂必定向前偏转一个角度,方向盘跟随向左偏斜,如图3所示。

2.1.2 装配改进:装配偏斜弥补

VOLVO日产UD采用装调工艺弥补法来解决这个问题。事先计算空载与满载前桥轴荷变化引起的轮心高差异、直拉杆长度变化、引起的垂臂向后偏摆角度值、方向盘向右偏转的角度值(上表估算为80°);然后在整车空载整备质量状态装调方向盘时,有意将方向盘中问位置(幅条位置)向右偏转相应角度R点(例如80。),这样当车辆满载时前桥轴荷增加,则方向盘向芹偏转(例如80°),方向盘位置刚好处于中间位置处,如图4所示。

以上从装配角度介绍了矫止方向盘偏斜角的措施。设计上可以从优化垂臂初始角、预先让垂臂初始角朝反向偏离,作为补偿角度,然后再进行拉杆系统设计,以平衡轴荷变化引起的垂臂偏转,减小方向盘偏斜角度。

2.2 转向和悬架系统干涉

众所周知,转向和悬架系统系统存在干涉,这种十涉分为两种,一种为几何定位静态干涉,一种为运动属性动态干涉。

2.2.1 静态干涉

前桥在车架上的定位和姿态,是通过钢板板簧来保证。

前桥在整车上的纵向(X向),横向(y向),高度方向(Z向)位置由钢板弹簧长度,钢板弹簧板簧固定端与中心孔距离及钢板弹簧弧高确定的。整车坐标定位,一般以前桥主销中心(也称为车轮中心)定义为X方向的零位定位,前桥转向系统计算时以主销中心位置作为x方向零位。事实上,主销中心时刻处于钢板弹簧中心孔位置,如图5~图6所示。由于钢板弹簧中心孔受后倾角的影响,板簧后倾状态的中心孔,比板簧伸直水平放置状态(弧高为零)的中心孔靠前,前桥装配到板簧上时,前桥主销中心相对零位向前偏移,即整车理论零位和实际零位相差,导敛直拉杆长度理论计算值比实际长度需求值长,使得垂臂向前偏转一个角度(假设为1°),方向盘相应向左偏转一个角度20°(假设转向机传动比为20),即方向盘中问位置向左发生偏转20°。

根据图6,可以分别计算板簧住安装角度为零、安装角度为a,板簧安装中心水平位置x与板簧弧高y之问的进行计算[1]。

板簧安装角度为零时,板簧安装中心水平位移x与弧高关系y,公式如下:1DD00931-FF1F-4701-A1DD-783DF9A7B2B3

板簧装角度为a时,板簧安装中心水平位移x与弧高关系y,公式如下:

假设板簧半长,为865 mm,板簧固定端卷耳半径r为35mm,则板簧在弧高y和安装角为零度,安装角为a时,板簧安装中心水平位移变化Ax(即板簧安装中心水平前移量)如图7所示。

从以上计算可以看出,板簧有弧高时,板簧安装中心水平位移往前偏。有安装角度时,偏移量比无安装角度前移量小。

商用车在线装配为空载整备质量工况,前桥装配到板簧上后,前桥主销中心相对理论零位向前偏移,如图8所示。

以上分析计算说明,板簧安装中心并非理论坐标原点,因此板簧固定端支架安装孔位坐标应考虑板簧安装中心前移的影响,不能按板簧伸直长度半长来确定板簧固定端支架安装孔位,需要通过理论计算并实际台架测试满载工况下的弧高和弦长来确定板簧前后支架孔位。

2.2.2 动态干涉

众所周知,转向和悬架系统还存住动态运动干涉。车辆行驶时,当车轮做上下跳动钢板弧高发生动态变化时,前桥转向节臂球销中心,一方面随同钢板弹簧跳动中心做圆弧运动,一方面随同垂臂球销中心做圆弧运动,这两种运动存在运动十涉,称为垂直跳动十涉[2],如图9所示。这种因车轮跳动板簧弧高变化导致的动念十涉,会使垂臂向前或向后偏转一个角度,相应引起方向盘中间位置向芹或向右偏转。前桥车轮跳动板簧弧高的變化是随机的,即车轮可能向上跳动,也可能向下跳动,因此方向盘中间位置偏转也是随机的,可能向左偏转,也可能向右偏转。

如图9所示,利用作图法进行转向杆系与悬架布置分析[3]:a.弹簧主片中心点的位置A的轨迹为一圆弧,先确定圆心0A的位置;b.转向节臂与直拉杆的球铰中心点B与A→起作平移运动,连接0A A和AB,作平行四边形OA ABOB;COB为点B的回转中心,BOB为悬架决定的B点的运动轨迹(圆弧),计算如下:

(6)

(7)式中,r为卷耳半径,mm;L。为钢板弹簧的有效长度,mm。

根据作图法,转向节臂上球头销点B的绕圆心OL的运动轨迹:

(X-X1)2+(Z-Z1)2=L2(8)

当主片处于任何弧高时,轨迹圆弧半径与基线的夹角为:

(9)

由于ABOA0B是平行四边形,根据平行四边形法则,可求出点OB在整车下的坐标为:

XB=X2-Rcos(a+Ф)(10)

ZB=Z2+Rsin(a+Ф)

则转向节臂上球头销点B的绕圆心OB的运动轨迹:

(X-XB)2+(Z-ZB)2=R2 (ll)

转向与悬架跳动运动十涉产生的方向盘偏转方向是随机的。

垂臂球销中心坐标尽量靠近钢板弹簧圆弧轨迹中心,上节臂球销坐标尽量靠近钢板弹簧主片中心,达到减小垂直跳动十涉量的目的。

3 零部件制造公差

前桥和转向系统即从前桥车轮到方向盘之问零部件制造公差,会影响到方向盘不对中,这些零部件有转向直拉杆、转向垂臂、助力转向机、转向传动装置等。与前桥转向相关的悬架系统重要零部件制造公差,也会影响到方向盘不对中,如钢板弹簧等。

3.1 转向直拉杆

转向直拉杆是一根空问运动二力杆,车轮左右转向过程中,直拉杆可能与周围零部件如前桥轮胎、制动器、钢板弹簧、钏板弹簧固定端支架等零部件发生十涉,直拉杆必须设计成为一根具有多个折弯的空间弯管,折弯点比较多,受折弯工艺影响,直拉杆空问长度公差不易控制住较小范围内,目前国内工艺水平直拉杆长度公差仅能控制住±2.5 mm内。而直拉杆长度公差最直接影响方向盘中问位置偏移量。

3.2 转向垂臂

转向垂臂通过花键,与转向机的摇臂轴连接,将转向机旋转运动转化为转向直拉杆前后摆动,推动车轮左右转向,完成转向功能。一方面,由于转向机转动圈数较多(4.5圈以上),一般在转向机摇臂轴花键上刻有刻痕,代表转向机中问位置。另一方面,车轮左右转向过程中,转向垂臂相应地朝前后方向摆动,一般也在垂臂内花键上也刻有刻痕,代表车轮中间位置。这样转向垂臂上的刻痕对上转向机摇臂轴的刻痕,从设计角度保证车轮处于中问位置时,转向机和方向盘止好处于中间位置。因此转向垂臂内花键齿上的角度公差,最直接影响方向盘中间位置偏移量,目前国内花键齿刻痕角度公差仅能控制住±45°。

3.3 助力转向机

前桥车轮至方向盘传递过程,包含动力学和运动学两方面传递,其中助力转向机为核心枢纽,助力转向机传递力矩和角位移,助力转向机自由问隙,直接影响方向盘的对中特性。由于助力转向机内部结构复杂,内部有齿轮齿条副、涡轮蜗杆循环球副、轴承衬套副以及转阀扭杆对中副等,因此助力转向机存在一定自由问隙,转向机自由问隙直接对应着方向盘不对中度。

转向机摇臂轴上花键齿刻痕,也直接影响方向盘不对中偏移量。

3.4 转向传动装置

转向传动装置通过万向节叉和滑动花键副,将转向机和方向盘相连。由于方向盘位于驾驶舱内,转向机位于车架底盘上,驾驶室还需要具有翻转功能,转向传动装置为空问传递机构。转向传动装置至少具有两组万向节,实现方向盘和转向机之间的空间铰链接;转向传动装置具有可滑动花键轴花键套连接,实现驾驶室翻转及颠簸路上所需要的转向装置长度自由伸缩功能。

由于万向节叉也是通过花键副轴承副相连,花键副轴承副之间有配合间隙:滑动花键轴花键套之间也有配合间隙,因此转向传动装置也有自由间隙。转向传动装置传递的力矩较小,转向传动装置自由问隙相对较小,一般不人于1°。

3.5 前桥钢板弹簧

钢板弹簧弧高决定钢板弹簧长度,而钢板弹簧长度决定前桥中心的位置,如图10所示。可以看出,由于前桥左右钢板弹簧长度(e1,e2)存在公差(目前为±6),则必定导致前桥零位与理论零位有偏差。1DD00931-FF1F-4701-A1DD-783DF9A7B2B3

因此,建议提高板簧制造工艺水平,来减小前桥钢板弹簧弧高公差,以减小方向盘不对中的偏移量。

4 整车装配調整

上义从车辆转向系统结构设计方面、零部件制造工艺方面分析了商用车方向盘不对中的影响因素及改善建议,这些改善建议只能在一定程度上减小方向盘不对中的偏移量。因此,还需要在整车装配、整车调整方面采取一些措施,将方向盘不对中偏移量控制在最小范围,使出厂商品车满足GB 7258-2017法规要求和用户使用要求。

车辆装配环节分零部件分装和整车线上装配。零部件分装主要有前桥和板簧分装、转向机和垂臂分装,整车线上装配主要有转向传动装置和转向机的装配、方向盘和转向传动装置的装配。

4.1 整乍装配

前桥和板簧分装工艺,对方向盘不对中偏移影响较人,上面已经介绍板簧弧高存在制造公差,因此前桥和板簧分装时,要求同一前桥上左右两侧板簧长度和弧高配对装配,即“一”对“一”装配,“O”对“O”装配,“+”对“+”装配。其次,前桥和板簧分装时,要求前桥和板簧对中装配,即通过装夹工装,保证左右板簧和前桥垂直对中装配,避免前桥与板簧不垂直出现歪斜。

转向机和垂臂分装,按照垂臂花键齿上刻痕和转向机摇臂轴花键齿上刻度线对齐装配便可,避免刻度线错齿装配,造成方向盘较人的不对中偏移量。转向机摇臂和垂臂花键齿数一般为48齿,假设错一齿装配,造成垂臂摆角偏差为360/48=7.5°,假设转向机传动比为20,则造成方向盘不对中角度=7.5 x20=150°。显然,垂臂和转向机刻度线对其装配,对方向盘不对中偏移量影响非常人。

转向传动装置分装,转向机输入轴花键齿上也刻有对中装配刻痕,转向传动装置的万向节叉内花键齿上也刻有装配刻痕,装配转向传动装置时,对其装配刻痕便可,避免刻度线错齿装配,造成方向盘较人的不对中偏移量。转向机输入轴和万向节花键齿数一般为79齿,假设错一齿装配,造成垂臂摆角偏差为360。/79=4.5°,则造成方向盘不对中角度=4.5°。显然,垂臂和转向机刻度线对其装配,对方向盘不对中偏移量也有影响。

4.2 整车调整

方向盘装配为装车装配最后一个环节,最后所有累计公差都集中在方向盘装配环节,因此方向盘装配调整非常重要,如果这个环节装配调整工艺合适,可以将所有累计公差降低到最小,以保证方向盘不对中偏移量在法规和使用要求范围内。

由于车辆存在以上各方面的影响因素,装配方向盘时应尽量消除这些影响因素,例如在车辆轮胎未装配、车辆未下地、前桥处于悬空状态、前桥轴荷为“零轴荷”时,对中装配方向盘,当车辆落地,行驶较短距离例如1 km,方向盘幅条位置一定会发生偏移,即方向盘不处于对中位置了。

5 结语

针对方向盘不对中的故障模式、原因和影响因素进行了分析,对其主要影响因素还进行了试验验证,并得到了接近实际情况的验证结论,针对转向系统设计、零部件制造公差以及装调工艺等方面提出了改善方向,对商用车转向操纵稳定性提升有指导意义,对转向系统设计具有一定的参考价值。

参考文献:

[1]余志生汽车理论[M]5版北京:机械工业出版社,2011.

[2]王望予.汽车设计[M]北京:机械工业出版社,2004.

[3]王霄锋.汽车悬架和转向系统设计[M].北京:清华大学出版社,2015.

[4]吉林工业大学汽车教研室汽车构造(下册)[M].北京:人民交通出版社.1976

作者简介:

彭玺,男,1992年生,工程师,研究方向为前桥转向设计开发。1DD00931-FF1F-4701-A1DD-783DF9A7B2B3