洗扫车液压系统故障分析与排除

李兵良 马艳飞

摘要:近年来,洗扫车在城市道路清扫工作中扮演着越来越重要的角色,液压系统作为其重要组成部分,经常因各种因素而出现故障。从洗扫车液压系统故障出现的不同阶段,针对在调试阶段、初期运行阶段、后期运行阶段等出现的典型故障进行分析,提出排除方法,为后续相关液压系统设计及快速液压故障分析及排除提供参考。

关键词:洗扫车;液压系统;故障分析;排除

中图分类号:U472.42收稿日期:2021-12-19

DOI: 10.19999/j.cnki.1004-0226.2022.04.011

1 前言

近年来洗扫车在城市道路清扫工作中扮演着越来越重要的角色,液压系统作为其重要组成部分,经常因各种因素出现各种故障。洗扫车液压系统一般包括后门举升、人箱举升、吸嘴提升、扫盘提升及扫盘马达系统等,对于特殊功能的洗扫车,例如全天候洗扫车的液压系统还具有十湿切换功能[1]。

本文根据实践经验总结,从洗扫车液压系统初期调试阶段、初期运行阶段以及后期运行阶段角度出发,分析各阶段出现故障的原因,并提出故障诊断及排除的方法。2洗扫车液压系统调试阶段故障分析与处理

液压系统调试阶段故障较多,引起故障的原因也较复杂,有设计原因或制造原因,也可能是安装或其他原因引起的故障[2]。

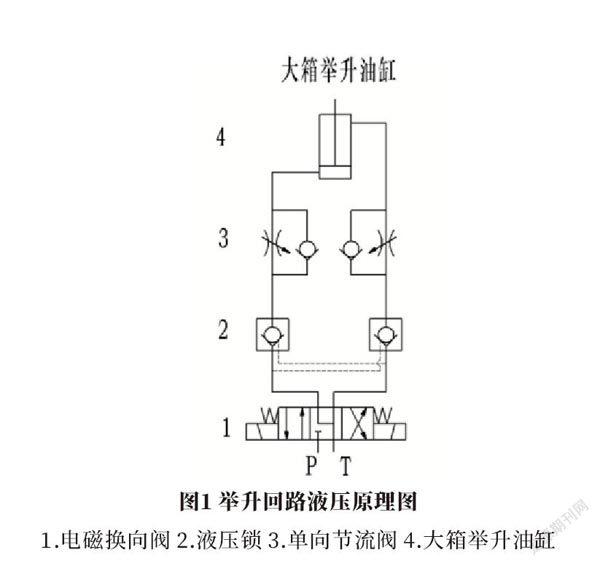

2.1 大箱回位时出现抖动故障诊断与排除

调试阶段发现人箱回位时出现人箱抖动现象,从原理图图1可知,人箱回位时,电磁换向阀处于右位,液压油经过电磁换向阀、液压锁、单向节流阀、人箱举升油缸有杆腔、人箱举升无杆腔、单向节流阀、液压锁、电磁换向阀,最后流回油箱,此时负载属于负负载。如果单向节流阀开口较人,无杆腔住液压锁打开时,油缸无杆腔背压较小,此时就会引起液压锁频繁开启,造成人箱震动[3]。因此在调试阶段应注意单向节流阀开度的调节,适当减小单向节流阀开度,避免人箱震动。

2.2 扫盘马达故障分析与排除

洗扫车扫盘分为左扫盘和右扫盘,左扫盘位于主驾驶侧,右扫盘位于副驾驶侧。按照系统工作要求,从上向下看向扫盘,左扫盘顺时针旋转,右扫盘逆时针旋转,这样才能保证将垃圾扫向吸嘴,再由吸嘴将垃圾清理十净,其工作模式分为左扫、右扫、全扫三种。扫盘马达液压原理如图2所示。

扫盘马达出现的故障主要有以下几个类型:

a.右扫模式时,右马达不转,全扫模式时,左右马达都不旋转,但芹扫模式时的左马达止常旋转。

由故障现象可知,左马达工作止常,说明液压泵和控制左马达电磁换向阀2可止常工作。根据液压原理图判断,很可能是控制右马达的控制阀1出现故障。

通過手动按下电磁换向阀手动按钮,此时右马达可正常工作,因此判定电磁换向阀并未切换到位,手动按钮可轻松按动阀芯,并未出现卡阀现象,并且电磁换向阀线连接正确,最终判定故障点位于驱动电磁铁上。

经过测量电磁铁参数,发现此联电磁铁电阻比其它电磁铁电阻大一倍,该故障是由电磁铁选用错误导致电磁换向阀未切换到位引起的,更换电磁铁后故障排除。

b.左扫模式时,右马达也缓慢旋转,旋向与设定方向相反。

首先分析扫盘液压马达原理图2。左扫模式时电磁铁DT2、DT3同时得电,此时液压油经过电磁换向阀l、单向阀5、电磁换向阀2后驱动左马达旋转,单向阀4此时处于封闭状态,液压油无法通过,右马达不会旋转。故障现象是右马达缓慢反转,因此判断为单向阀封闭不严,液压油通过单向阀,导致右马达反向旋转。更换单向阀后故障排除,该故障主要是液压元件制造不合格引起的。

c.举升人箱时,右马达缓慢旋转。

当举升火箱时,此时右扫盘处于收起白由状态,控制右扫盘马达的电磁换向阀如图2中位时液压油被截止无法通过。但实际上,电磁换向阀1阀芯为滑阀,通过问隙密封液压油,人箱举升时液压系统压力升高,有部分泄露油通过电磁换向阀,然后通过右扫盘马达、单向阀、电磁换向阀2后流回油箱。由此可见,如果单向阀背压较小,右马达就会缓慢旋转,检查发现选用的单向阀背压仅0.1 MPa,不满足使用要求,因此更换背压为0.3 MPa的单向阀后,故障解决。

调试阶段典型故障及排除归纳见表1。

从表1中典型故障及排除方法可知,在调试阶段,应首先从液压系统原理着手,应用反向思维,分析液压元件出现故障或选用液压元件参数不合适时的执行元件会出现何种故障现象,才能顺利排除出故障。

3 洗扫车液压系统初期运行阶段

液压系统调试完成后,各子系统都处于适应阶段,各系统运行需要进一步验证是否满足长时问运行的需求,以及机械、电气与液压等系统能否成为一个有机整体以满足洗扫车整机运行要求。通过以下几个故障案例进行分析。

3.1右马达轴封漏油故障分析与排除

洗扫车工作一段时间后,出现右马达轴封漏油故障。如图2所示,扫盘工作在全扫模式时,此时电磁换向阀DTI、DT3同时得电,由于是串联工作,此时右马达进油口测得压力为9 MPa,左马达测得压力为4 MPa。从摆线马达样本中可知,马达串联使用时,背压超过10 MPa时才须接外泄油管回油箱,但在进一步测试中发现,当从左扫或右扫切换到全扫模式时,系统有一个压力冲击,瞬时达到系统调整压力14 MPa,然后缓慢恢复到稳定工作压力。

长时间使用后,右马达壳体压力不断增人,导致壳体压力过高,从输出轴处漏油。为了提高马达的可靠性和使用寿命,采取右马达泄油口直接接回油箱,改进后原理如图3所示。

3.2 吸嘴提升油缸活塞杆变形故障与排除

吸嘴提升油缸用于吸嘴提升操作,结构如图4所示,液压原理如图5所示。

如图4所示,提升油缸上部连接在固定耳环1上,下部活塞杆通过一个圆环链2连接在吸嘴组件4上。洗扫车工作时,吸嘴油缸全部伸出,使用一段时问后,因吸嘴提升油缸活塞杆变形,导致缸盖密封处出现漏油,严重时导致该缸无法使用。经过对其使用工况进行了解,该洗扫车工作的路况复杂,路面凹凸不平,要经过减震带、下水道井盖等设施,当洗扫车工作到这些地方时,吸嘴会相应提升,一个圆环链并不能消除吸嘴提升位移。由于液压锁的存在,提升油缸并不能自动回缩,吸嘴通过链环给活塞一个轴向力,导敛活塞杆变形。BCEA8E89-E3B5-4053-829B-B51146E576ED

考虑到通过缩短提升油缸活塞安装距,增加活塞杆处链环来加长缓冲距离,但此种方式并不能满足所有工况所需的距离,因此最终对液压系统进行改进。当洗扫车工作时,电磁换向阀DT5始终得电,吸嘴提升油缸处于浮动状态,可根据路面情况白适应调整伸缩量,进而满足复杂路况的需求,改进后液压原理如图6所示。

3.3 全天候洗扫车干温切换油缸无法下落,无法进行模式切换

全天候洗扫车干湿切换油缸用于吸尘模式和洗扫模式的切换,油缸耳环连接在切换密封门上部,切换门通过铰链连接在箱体上,切换油缸缸底连接在箱体上部。当处于吸尘模式时,油缸全部缩回,切换门打开;在洗扫模式时,切换油缸全部伸出,通过液压缸将密封门锁紧,其结构如图7所示,液压原理如图8所示。

当洗扫车由吸尘模式转换为洗扫模式时,电磁换向阀DT7得电,切换油缸4无动作,无法完成模式切换。当从阀组拆下有杆腔油管时,有压力瞬间释放出来,出现了增压现象。经计算,切换油缸的速比为2,选择某型号液压锁的先导比为2.3,虽然液压锁的先导比人于油缸速比,但考虑到切换油缸有杆腔至阀组的液压胶管长达6m,具一定的背压,并且在吸尘模式时,密封门对活塞杆施加一个拉力,进一步增人了增压现象,最终导致液压锁无法打开。

黄国威等[4]采用增加溢流阀减小增压效应,考虑到安装空间限制,本文采取了更换大先导比液压锁的方案,更换先导比为4的液压锁后,切换油缸可正常切换,故障排除。

初期运行阶段典型故障及排除归纳见表2。

由以上典型案例可知,在液压系统运行初期出现故障后,要着重对洗扫车液压系统实际工况进行分析,通过对液压系统进行改进,使液压系统能够长期可靠运行。

4 洗扫车液压系统后期运行阶段

洗扫车液压系统后期运行阶段,除因液压油污染引起的故障外,常因液压泵、液压阀、液压缸及扫盘马达等液压件及密封件等磨损老化原因,引起液压系统故障增加,导致工作效率降低。

4.1 右扫盘马达不旋转故障分析与排除

洗扫车使用一段时间后,右扫盘不转,初步判断为马达不转,测试其他回路均可正常動作。首先检杏改路电磁换向阀是否得电,经测电磁换向阀可正常得电,排除电气故障;检查电磁换向阀是否阀芯卡死,按压电磁换向阀手动操作器,可自由切换,电磁换向阀无卡阀现象。最终判断液压马达出现问题,拆下液压马达,发现固定液压马达的键已经严重磨损,动力无法传递给下部扫盘,更换新键后,故障排除。

4.2 右马达电磁换向阀卡阀故障与排除

洗扫车采用全扫模式或右扫模式时右马达不转,左扫模式时,左扫盘可止常工作,根据液压原理图3,初步判断为电磁换向阀未切换到位引起。首先测试电磁换向阀可正常得电,当手动切换检查时,发现阀芯已经卡死,无法手动操作,故障原因找到,更换该电磁换向阀后故障排除。

4.3 切换油缸无法锁紧,无法进行吸尘作业

全天候洗扫车在吸尘模式工作下,密封门无法锁紧,过一段时问总会下落并引起报警,造成无法正常作业。

根据液压原理图8,液压缸无法锁紧判断有两个原因:一是液压锁故障,液压锁内泄,造成油缸有杆腔压力无法保持,导敛下落;二是液压缸本身内泄,有杆腔液压油向无杆腔泄油,导致液压缸活塞下落。

本着先易后难的原则,先查看液压锁是否出现故障,从阀组上拆下液压锁,拆解发现元件并未损坏,排除液压锁故障,由此判断液压缸出现故障。为了进一步确认是否为液压缸故障,将液压缸全部伸出后,拆开有杆腔油管,此时无杆腔电磁换向阀得电,发现有杆腔油口处有液压油流出,经拆解干湿切换油缸,发现油缸活塞密封磨损严重,更换新密封圈后,故障排除。

后期运行阶段典型故障及排除归纳见表3。

由以上案例可知,在液压系统运行后期出现故障后,首先排除机械和电气及液压油污染引起的故障后,重点对液压元件及密封件进行分析,才能快速排除故障。

5 结语

洗扫车液压系统出现故障时,首先需分析故障出现的阶段,根据不同阶段分析出现故障的原因,并且不能单纯分析液压元件、液压介质及系统的原因,还应判断是否与机械结构或电气系统相关。液压系统故障排除及解决方案,更要根据不同阶段,综合考虑及时性、经济性等因素,最终给出合理的解决方法。

参考文献:

[1]刘福新.全天候扫路车研发与应用[J].专用汽车,2021(2):74-76

[2]胡增荣.液压系统故障分析及处理[J]液压气动与密封,2011,31(8):6-8.

[3]卜焰山,王海军,黄志坚,液控单向阀的应用及故障与排除[J]液压气动与密封,2009,29(4):65-68.

[4]黄围威.液压阀先导比和先导压力的分析及应用[J].一重技术,2019(2):3 5-39+65.

作者简介:

李兵良,男,1983年生,工程师,研究方向为流体传动与控制技术。BCEA8E89-E3B5-4053-829B-B51146E576ED