胀断连杆开发的强度有限元对比分析

林文干 方劲松 龚枚琳 陈阳

摘要:某轻型柴油机拟将连杆由传统的平切口、机加工配合面类型改为采用非调质钢的胀断连杆,对此做有限元强度对比分析。有限元计算结果表明,原设计连杆的强度裕度较小,且使用的非调质钢70MnVS的疲劳限值较低,直接改为胀断连杆后不能满足强度设计要求。

关键词:胀断连杆;强度;有限元;对比分析

中图分类号:U464 收稿日期:2021-12-19

DOI: 10.19999/j.cnki.1004-0226.2022.04.005

l 前言

近年来,汽车制造住轻量化、新能源化、节能环保方面取得重人进展,如:非调质钢新材料取代传统的调质钢,胀断加工新技术取代传统的分切加工,并成为当前发动机连杆发展的重要方向[1]。胀断加工是目前连杆生产的最新技术,其与传统机加工的主要区别在于大头接合面加工方式不同。胀断加工利用连杆人头断裂剖分,获得参差状的断裂接合面,在后续连杆体和盖合装尤其是发动机装配时,一对耦合的接合面可充分啮合定位,使连杆加工精度与装配质量、连杆承载能力尤其是抗剪能力人幅提高[2]。

胀断连杆的开发需兼顾三大原则:一是保证连杆的使用性能。连杆工作环境恶劣,承受载荷交变复杂,这要求连杆材料具有较高的屈服和疲劳强度等机械性能:二是满足连杆的加工和装配质量要求。胀断加工过程中连杆人头不能产生明显塑性变形,胀断后可精确合装以进行后续火头孔精加工,并保证二次装配精度,这要求连杆材料具有良好的切口敏感性、断裂性能和切削加工性;三是适应发动机低能耗、低排放、低振动的要求。这需要对连杆进行轻量化设计,通过降低连杆质量减小惯性力和摩擦损失,从而减小振动,提高发动机的燃油效率。

某轻型柴油机是从国外引进的,已投产近20年,其连杆是传统的平切口、机加工配合面类型(图1)。为了适应当前的技术发展,拟将连杆改为采用非调质钢的胀断制造工艺,并相应修改了结构设计(图2)。主要的结构设计变更是由螺栓和螺母固定改为螺栓拧紧,并由螺栓外径定位改为胀断面配合定位,因此这些设计变更需要做强度对比分析。

2 连杆材料对比

原连杆材料为SCM 440H(JIS G4052)[3],其有限元疲劳计算限值为273 MPa。新设计的连杆采用胀断连杆常用的材料非调质钢70MnVS(C70S6 BY),测试的70MnVS疲劳强度为343 MPa,90%存活率时疲劳极限为235 MPa[4],按正态分布推算千分之一失效率的疲劳强度限值为188 MPa。SCM 440H和70MnVS的材料成分对比见表1,材料强度数据以及有限元疲劳计算限值对比见表2。

3 连杆强度分析方法

连杆作为内燃机的主要运动受力部件之一,住工作中承受各种复杂且呈周期性变化的载荷,工作条件恶劣,易发生疲劳断裂。因此,连杆的疲劳强度一直是发动机研究和改进过程中关注的热点问题。

由于连杆复杂的结构和受力条件,用传统的方法很难对其应力状态进行理论计算与研究,也不可能仅仅利用试验手段对连杆的各个部分进行应力和疲劳分析,且试验成本高、周期长。近年来,国内外学者用有限元方法对连杆疲劳进行了人量的研究,认为连杆主要受拉压疲劳载荷的影响[3]。因此,传统的连杆疲劳分析是先用有限元分析最人拉压交变载荷工况下连杆各处的强度,然后对应力结果进行后处理得出疲劳寿命。发动机连杆是一个运动件,为了便于分析,根据达朗贝尔原理将其转换为静力学分析,将惯性力简化为施加在连杆两端的力载荷。

连杆强度计算采用装配体模型,包括连杆杆身、瓦盖、连杆螺栓、螺母、活塞销、小头衬套、轴瓦、曲柄销。其中,曲柄销简化为圆柱体,长度为连杆两侧曲柄臂中心面之间的距离。为了获得较好的应力分布结果,需要仔细定义各部件的接触设置,见表3,并添加相应的防止产生刚体运动的约束。

为了准确模拟连杆与活塞销、曲柄销之问的精密配合状态,所有零件的配合尺寸均按图纸标注取中值(表4)。轴瓦的尺寸计算方法可见参考文献[2]。同时,采用模拟连杆加工工艺的方法:在连杆螺栓装配载荷下将变形的连杆大头孔修复为圆形,衬套过盈装配载荷下变形的连杆小头衬套内孔修复为圆形,然后再进行在连杆工作载荷下的应力计算。

利用连杆的对称性,沿两根连杆螺栓轴线所在平面切取连杆CAD模型的一半,在对称面上施加对称约束(对称模型中载荷减半)。为了便于建立有限元模型,将分为连杆人头计算和连杆小头计算,分别截取人头、小头中心孔距2/3的连杆杆身:住连杆杆身截断面的法向方向约束,同时固定一个点,从而约束连杆运动;各零部件问所有的接触均设为无摩擦接触:连杆的工作载荷分别施加住曲柄销端面水平中线上和活塞销顶面线上。为了防止曲柄销、轴瓦、活塞销、衬套等产生旋转运动,利用连杆模型的对称性,在它们的中心对称面上取一条线,约束只能沿对称面运动。

连杆有限元计算模型如图3所示。

针对连杆的主要失效模式,选取了几个典型的发动机运行工况进行有限元计算。计算工况、计算結果以及判定准则见表5。

4 输入数据和载荷计算

发动机连杆有限元分析的输入数据、惯性力质量计算见表6。根据内燃机动力学,计算发动机额定转速、连续运转超速转速、问歇运转超速转速下的连杆有限元分析载荷(表7)。然后转换为计算工况下的载荷(表8)。

5 现生产连杆的强度计算结果

连杆强度有限元计算的主要过程为:a.连杆螺栓预紧力作用下的连杆人头孔变形(或小头衬套过盈配合下的衬套内孔变形)导敛的内孔表面有限元网格节点坐标的变化量:b.通过修改节点坐标的方法将变形失圆的连杆人头孔(或小头衬套内孔)修复为圆形,再计算各个载荷工况下的应力和变形:c.用GOODMAN疲劳算法分别计算两个额定转速工况和两个最人持续转速工况下的等效疲劳应力。02268ECD-DAD8-4907-A172-11582674779C

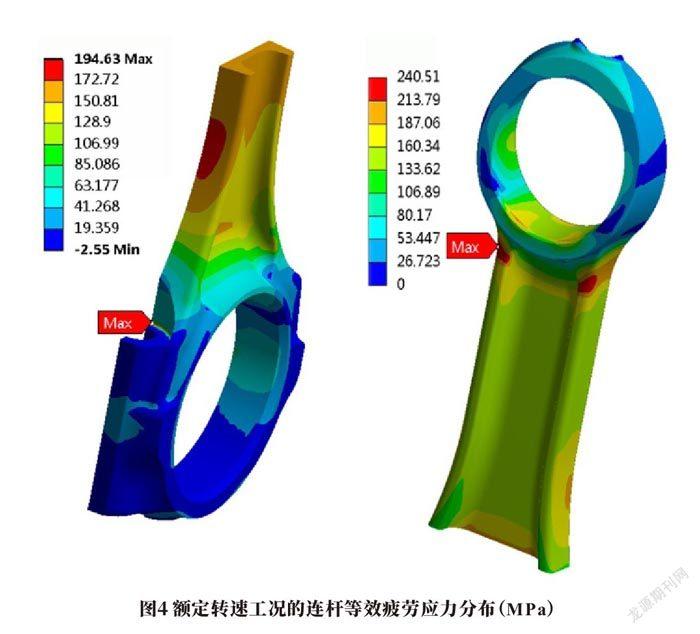

5.1 额定转速工况的连杆等效疲劳应力

额定转速工况下的连杆等效疲劳应力计算结果如图4所示。连杆火头的最高等效疲劳应力为194.6 MPa,出现在连杆螺栓头支撑面的圆角处,连杆杆身上最高等效疲劳应力为182.5 MPa。连杆小头的最高等效疲劳应力为240.5 MPa,出现在连杆小头与杆身的连接处。计算结果均满足小于273 MPa的设计准则。

5.2 最大持续转速工况的连杆等效疲劳应力

最火持续转速工况下的连杆等效疲劳应力计算结果如图5所示。连杆火头的最高等效疲劳应力为251.O MPa,出现住连杆螺栓头支撑面的圆角处,连杆杆身上最高等效疲劳应力为93.2 MPa。连杆小头的最高等效疲劳应力为258.1 MPa,出现在连杆小头油孔处。计算结果均满足小于273 MPa的设计准则。

5.3 最大持续转速工况的连杆剖分面的接触压力

最人持续转速工况的连杆剖分面的接触压力如图6所示,最人接觸压力为170 MPa。连杆剖分面没有出现完全分离,满足设计要求。

5.4 最大持续转速工况的连杆轴承包角

最人持续转速工况的连杆轴承的接触压力如图7所示。连杆轴承包角为161°,满足小于170°的设计要求。

5.5 最大问断转速工况的连杆屈服计算

最人问断转速工况下的连杆等效应力计算结果如图8所示。连杆人头、小头的最高等效应力分别为894.8 MPa和847.O MPa,分别出现在连杆螺栓头支撑面的圆角和小头油孔处,均超出了材料屈服强度758 MPa。现生产连杆极少出现这类失效,不符合的原因可能是最大问断转速工况是一种极限工况,只出现在车辆下长坡时倒拖发动机作为辅助制动而导致发动机产生极高转速,而这类小型车辆极少会导致发动机超速。且这两个位置存住应力集中,是几何模型上的圆角偏小导致的,因此应修正几何模型。

5.6 最大问断转速工况的连杆螺栓屈服计算

从最人间断运转转速工况的计算结果中读出螺栓杆所受载荷。

螺栓轴向力:Fy=21 85lx2=43 702 N

弯曲力矩:M.=2.095x2=4.19 N-m

Mllxl.25螺栓的应力面积As=7.515xl0-5m2,轴向应力=FyAs=581.5 MPa。

由螺栓的当量直径D.=9.782xl0'-3 m,截面模量I=4.494xl0-10 m4,得出最大弯曲应力=MxDs/2//=45.6 MPa。

峰值应力=581.5+45.6= 627.1 MPa。螺栓的屈服强度为888MPa,满足设计要求。

6 胀断连杆的强度计算结果

采用相同的计算方法和边界条件,对新设计的胀断连杆模型做有限元分析。仅列出等效疲劳应力结果,其它计算结果与原连杆计算结果相近。

6.1额定转速工况的连杆等效疲劳应力

额定转速工况下的连杆等效疲劳应力计算结果如图9所示。连杆人头的最高等效疲劳应力为183.6 MPa,出现在连杆杆身上。连杆小头的最高等效疲劳应力为247.8 MPa,出现在连杆小头与杆身的连接处。连杆小头计算结果不满足小于188 MPa的设计准则。

6.2最大持续转速工况的连杆等效疲劳应力

最人持续转速工况下的连杆等效疲劳应力计算结果如图10所示。连杆人头的最高等效疲劳应力为110.0 MPa,出现在连杆胀断面内侧中问处。连杆小头的最高等效疲劳应力为231.4 MPa,出现在连杆小头油孔处。连杆小头计算结果不满足小于188 MPa的设计准则。

针对胀断连杆小头疲劳强度不满足设计要求的问题,连杆设计师做了几个优化方案,主要是对连杆小头的部分尺寸进行了修改,基本结构不变。各方案下连杆重量和等效疲劳应力见表9,计算的额定工况下连杆小头的等效疲劳应力分布见图Il。各方案下最大等效疲劳应力都不满足小于188 MPa的设计准则,而且改善率也不超过10%,因此需要对连杆小头的结构进行修改。

7 结语

原设计连杆除了最人问断转速工况的连杆等效应力因应力集中而超出设计限值外,其它均满足设计限值,而胀断连杆的疲劳强度不满足设计要求。

由于原设计连杆的强度裕度较小,且使用的非调质钢70MnVS的疲劳限值较低,直接改为胀断连杆后不能满足强度设计要求。试制的胀断连杆在发动机试验中也出现了裂纹、连杆长度变化等问题,也验证了分析结果的准确性。

参考文献:

[1]张朝磊,刘雅政.汽车胀断连杆用非调质钢的应用现状与发展[J].材料导报,2017,31(5):58-64

[2]石舟,寇淑清.36MnVS4裂解连杆1生能分析及轻量化设计[J].吉林大学学报(工学版),2019,49(6):1992-2001

[3] JIS G4052-2008保证淬硬性的结构用钢材(工字钢)[S].

[4]包雪鹏,刘善德,吴勇,等.C70S6裂解连杆性能分析[J].轻型汽车技术,2008(3):25-29.

[5]谈梅兰,武国玉,梁福祥.基于ABAQUS的连杆疲劳分析[J].中国机械工程,2013,24(5):634-638.

[6]李舂玲.发动机横隔板三维有限元分析[J].柴油机设计与制造,2011,17(1):16-20

作者简介:

林文干,男,1985年生,高级工程师,研究方向为整车试验分析。02268ECD-DAD8-4907-A172-11582674779C