大型振动工装设计可靠性提升技术研究

胡佳,柴艳红,李勇,朱士琦,魏鹏鹏

(上海航天电子技术研究所,上海 201109)

0 引言

振动工装是用于连接振动台面与待振产品,并将振动台上的振动力传递到待振产品上的一种工艺装备,其性能直接影响到振动试验的真实程度和可靠程度。为了将振动台的运动和能量不失真地传递给产品,振动台不仅要有好的强度和刚度,还要有较高的固有频率。如果振动工装设计不当,在试验频率范围内工装本身会产生共振,使产品承受不应有的过大载荷而破坏,从而试验得到错误的结果。因此,合理地设计大型振动工装是产品结构研制过程中一项极其重要的工作[1-3]。

1 大型振动工装

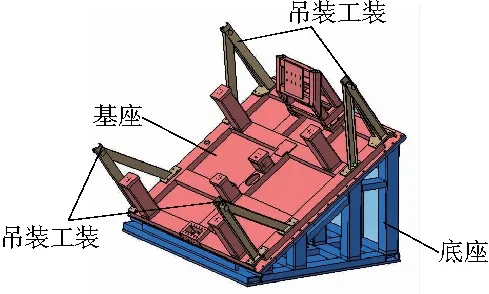

某天线需开展正弦振动试验(5Hz~100Hz),要求振动工装总质量控制在1t内,基频≥120Hz,满足天线正弦振动试验需求。工装设计采取通用化、模块化的方式,充分考虑其吊装性、安全性等一系列指标,所设计工装的初步方案采用铝合金型材焊接而成,其结构示意图见图1。

图1 振动工装初步方案结构示意图

2 振动工装模态分析

为了避免振动试验时产品和工装之间产生耦合振动,要求振动工装的基频尽量落在试验频率范围之外。由于试验频率带宽较大,振动工装基频要做到产品基频的3倍及以上。通过对振动工装结构进行模态分析,求解工装基频,可知工装基频为113Hz,低于指标要求。因此,需对此工装方案进行改进来提升工装基频。

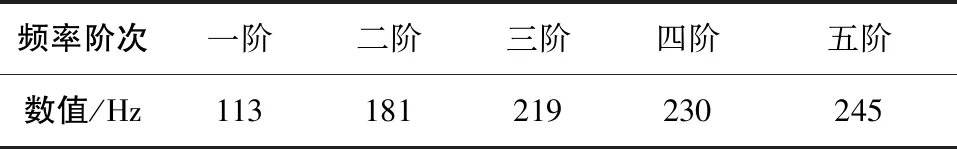

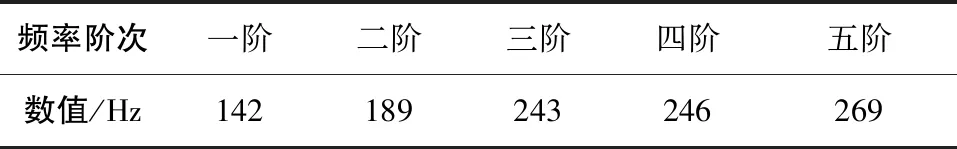

对工装结构进行模态分析,前五阶的共振频率见表1。

表1 工装的前五阶共振频率

3 振动工装结构改进

3.1 影响工装基频的因素

影响振动工装基频的因素主要有两个:质量和刚度。工装基频与质量、刚度的关系如下:

(1)

式中:p为系数;k为刚度;m为质量。一般说来,结构件刚度k越大,质量m越小,其固有频率即基频会越高,但是要考虑结构件的结构强度,防止因强度不足,而导致结构件自身被振坏[4]。

3.2 改进措施

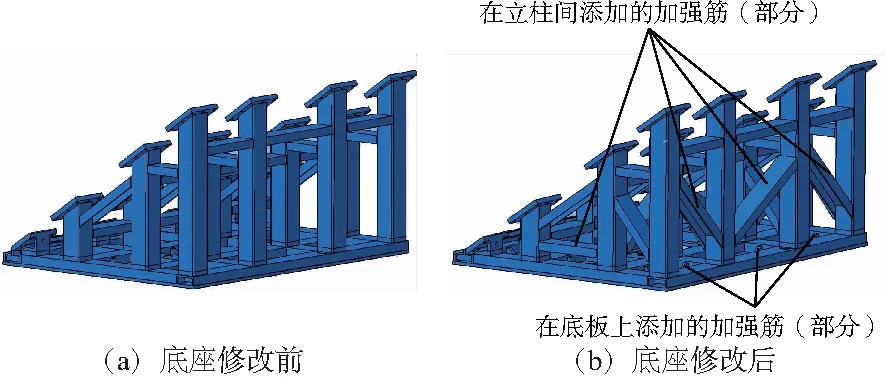

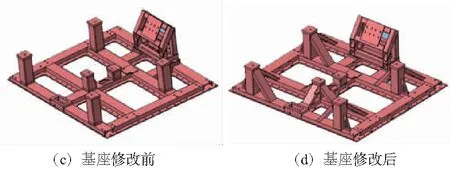

1)增强结构刚性

为提高振动工装结构刚性,在底座立柱两两之间多添加了一组加强筋。另外,为增加焊缝长度和结构强度,在底板每道焊缝处都增加了加强筋,以增强工装可靠性,见图2。此外,在基座立柱上添加了斜筋,以此增加基座结构稳定性,减小产品天线安装面的振动响应值,保证振动台的振动能正确地传递给产品。

图2 修改前后的底座、基座结构对比

对改进后的设计方案进行模态分析,前五阶共振频率见表2。由表2可知,在工装底座及基座上添加了加强筋增加了结构刚性后,工装的基频升至142Hz。

表2 第一次改进后工装的前五阶共振频率

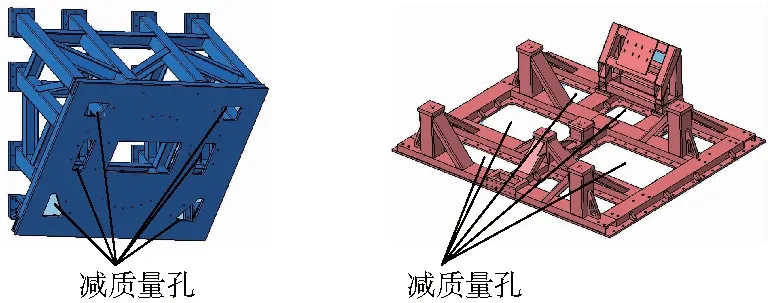

2)减轻工装质量

由公式(1)可知,在保证结构刚性的前提下,适当对工装减质量,可以在一定程度内提高工装基频。如图3所示,通过在基座和底座底板上无安装孔的位置挖减质量孔,可大幅减轻工装整体质量。

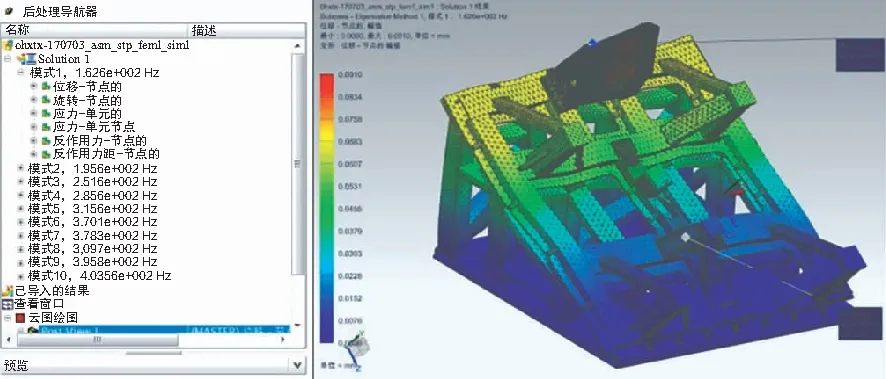

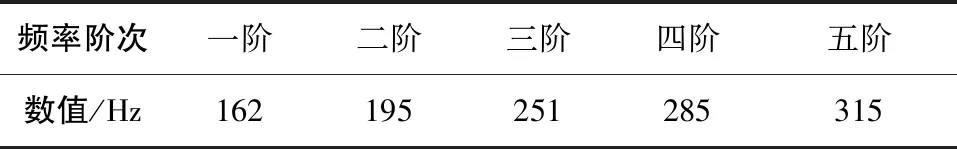

对再次改进后的设计方案进行模态分析,见图4。前五阶共振频率见表3。由表3可知,对振动工装进行加强、减质量处理后,工装的基频升至162Hz。

图3 底座和基座上的减质量孔

图4 改进后的模态分析图

表3 第二次改进后工装的前五阶共振频率

3.3 工装改进后结果

改进后的工装结构见图5,尺寸为2.1m×1.6m×1.6m,总质量933kg,底座和基座采用铝合金型材焊接完成,两者之间采用紧固件固定,基座单独用于产品的周转放置,仿真后基频为162Hz。根据工程经验,大型焊接工装的实际基频约为仿真值的75%~80%,预估得到工装实际基频约在125Hz左右,符合设计原则中要求总质量<1t、基频≥120Hz的要求,可进行工装投产。

图5 改进后的振动工装结构示意图

4 振动工装鉴定试验

4.1 综述

工装投产后,需对其开展鉴定试验来验证其可靠性,试验方向定义见图6,试验步骤见表4。只有在确认振动工装在试验频率内无谐振或谐振对试验无影响,且传递率满足要求,不影响受试产品的固有特性及其所感受应力的情况时,方可认为工装可用[5]。

图6 工装方向定义

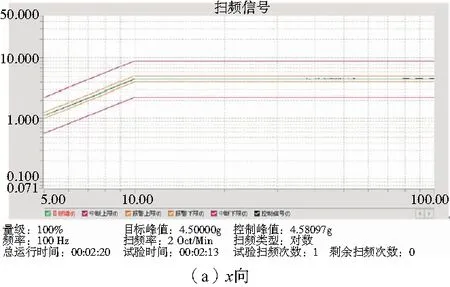

表4 试验流程

4.2 工装鉴定试验

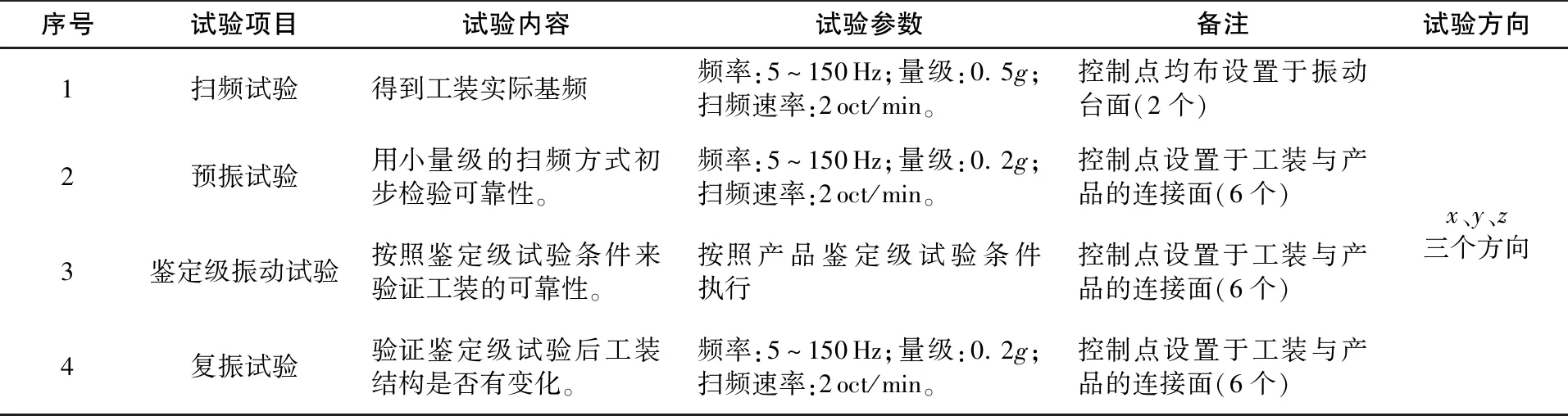

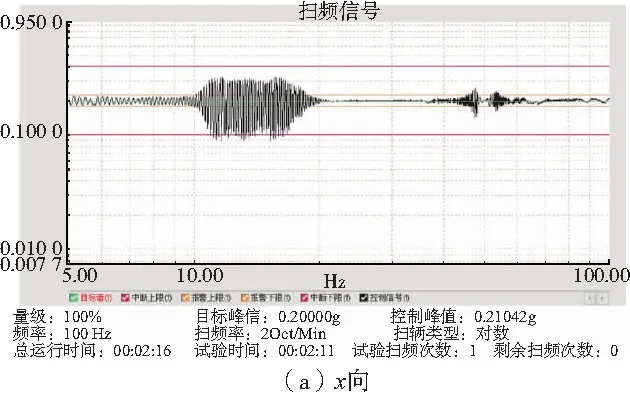

1)扫频试验

扫频是为了验证振动试验时工装的共振情况,即得到工装的共振频率。由图7可以看出,工装在x、y、z三个方向的共振频率分别是121.7Hz、122.6Hz、147.5Hz,与仿真得到的预估结果相差不大。

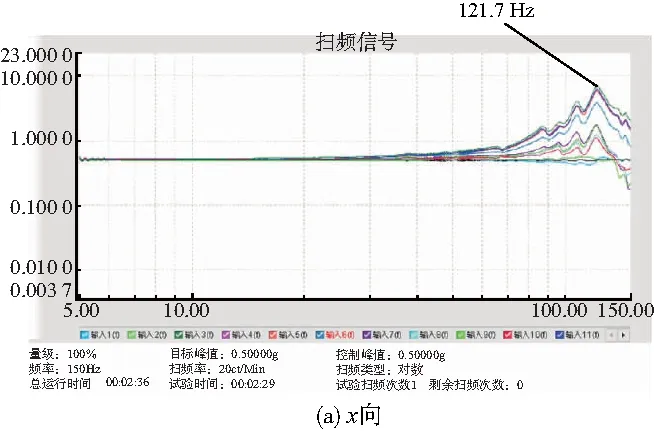

2)预振试验

预振试验时控制点放在产品与工装的连接面上,是为了验证工装向产品传递振动的情况。对于大型工装,在振动时由于自身的结构特点必然无法100%传递振动,一般都会响应放大。由图8可知在5Hz~100Hz的范围内控制曲线整体平稳,且振动响应都在容差范围之内,说明工装在x、y、z三个方向的振动都在振动台的可控制范围内,工装满足使用需求。

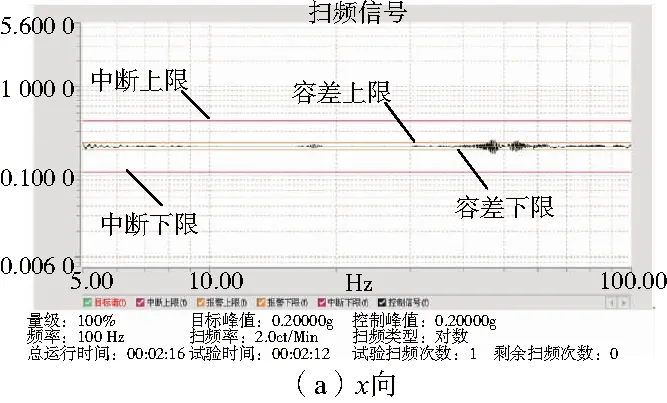

3)振动工装鉴定级正弦振动试验

鉴定级正弦振动试验是为了模拟工装带载试验,验证在正式试验时工装结构、焊点、紧固件等一系列因素的可靠性。由图9可知,x、y、z三个方向的振动控制曲线都在容差范围内波动,说明振动台可及时对工装响应进行反馈调整,工装情况良好,满足正式试验使用需求。

4)振动工装复振试验

复振试验的目的是为了验证工装在经过两次预振试验及一次鉴定级正弦振动试验后结构本身有无受到影响,见图10,x、y、z3个方向的控制曲线全部都在容差范围内且平稳波动,可证明工装结构无损坏。

4.3 工装鉴定试验结果分析

振动工装鉴定试验每个方向都进行了4次试验,可归纳如下:扫工装基频—验证工装传递率—模拟正式试验—验证工装结构稳定性。流程综合考虑整个试验过程,涵盖了工装工艺鉴定时各方面的情况,且4次试验的振动控制曲线都在设定的±10%的容差范围内波动,满足 “对于正弦扫频或定频振动,保持在规定振幅的±10%以内[6-7]”的工装判定标准,可认定该工装结构合理,可进行带载试验。

5 结语

通过设计适用于大型天线的振动工装,分析工装设计过程中的关键点,用有限元仿真对方案阶段的工装结构进行分析,提前了解工装的基频和薄弱点并对其进行完善。工装投产后,用试验验证的方式逆向证明了此大型振动工装设计方案阶段关键点把握的准确性、仿真数据的正确性,可为后续大型振动工装的设计提供参考。