可动心轨辙叉单开道岔综述与展望

邵 壮 赵天运 骆 焱 许有全

(中铁工程设计咨询集团有限公司,北京 100055)

1 概述

相较于固定型辙叉,可动心轨辙叉消除有害空间,使轨线连续,并降低列车过岔时的不平顺[1]。因此,可动心轨辙叉单开道岔具有通过速度高、平稳性好、低振动和低噪声等优点,并在国内外高速铁路得到广泛应用[2-3]。

为对目前可动心轨辙叉道岔的研究和应用进行总结,针对可动心轨辙叉单开道岔,综述其发展应用、关键技术研究、结构设计、制造、铺设及养护维修,并对未来可动心轨辙叉单开道岔技术发展提出展望。

2 可动心轨辙叉单开道岔的发展

2.1 高速铁路可动心轨辙叉单开道岔发展

国外高速铁路道岔较为发达的国家有法国、德国、英国和日本等,其中,法国高速列车可动心轨道岔的试验通过速度最高达501 km/h[4]。图1、图2分别为法国高速道岔和德国可动心轨辙叉。

图1 法国高速可动心轨道岔

图2 德国可动心轨辙叉

20世纪70年代,我国开始研发可动心轨辙叉单开道岔。1972年,首组时速140 km-50 kg/m钢轨12号可动心轨辙叉单开道岔在我国长大线使用,为我国可动心轨辙叉技术的发展奠定了基础;1993年,我国成功研制了时速160 km-60 kg/m钢轨12号可动心轨辙叉单开道岔,并在广深线应用。

从1996年开始,我国陆续研发时速200 km-60 kg/m钢轨12号可动心轨辙叉单开道岔和时速250 km-60 kg/m钢轨18号、30号提速道岔,使我国道岔研发技术水平达到一个新的层次。

2001年,秦沈客专铺设时速250 km-60 kg/m钢轨18号和38号可动心轨辙叉单开道岔。2005年,为满足我国高速铁路建设的需要,开始研制具有自主知识产权的系列高速道岔[5-6]。2005~2007年间,自主研制时速250 km-60 kg/m钢轨18号可动心轨辙叉单开道岔。图3为我国京津城际用客专18号高速道岔。

图3 京津城际18号可动心轨道岔

2008~2011年间,结合以往的设计经验,自主研制时速350 km-60 kg/m钢轨18号、42号和62号可动心轨辙叉单开道岔。其中,铺设于哈大客专长春西站的62号道岔是目前国内最大号码的高速道岔,侧向通过速度高达220 km/h。

2.2 城市轨道交通可动心轨辙叉单开道岔发展

近年来,随着地铁车辆段上盖物业开发需求的增长,以及城市轨道交通综合减振降噪技术研究的深入,可动心轨辙叉单开道岔开始逐步应用于城市轨道交通线路。

1985年开通运营的加拿大温哥华SkyTrain线,正线采用6号、8号可动心轨辙叉道岔。此外,加拿大肯士顿试验线采用5号可动心轨道岔。

1999年开通运营的马来西亚吉隆坡地铁PUTRA线,正线采用60 kg/m钢轨8号可动心轨辙叉单开道岔,道岔全长25 884 mm,列车直向最高通过速度为直向80 km/h。

2005年开通运营的广州地铁4号线,在大学城专线段桥上采用了一组60 kg/m钢轨9号可动心轨辙叉道岔,道岔全长36414 mm,道岔容许通过速度为直向100 km/h,侧向35 km/h。

2019年开通运营的温州市域铁路S1线,正线采用了60 kg/m钢轨12号可动心轨辙叉道岔,道岔全长43 200 mm,道岔容许通过速度为直向160 km/h,侧向50 km/h。

3 可动心轨辙叉关键技术及研究

3.1 车辆-道岔系统动力学理论研究

车辆-道岔系统动力学理论研究一直以来都是铁路领域的热门话题。车辆-道岔系统的研究基础是轮轨系统动力学,其目的是研究列车和道岔之间的动态相互关系。

国外学者研究较早,其研究方法大多基于数学公式和计算机软件。R.Schmid建立车辆-转向架模型,道岔截面特征采用数学公式模拟[7];Gunter Schupp利用SIMPACK软件拟合S1002型车轮踏面,研究车辆侧向过岔时的动力特性[8];Gumle.Stan等采用NUCARS软件计算车轮与护轨的接触受力[9];KO.Endlieher研究转向架通过转辙器区域时的轮轨动力特性[10];C.Andersson等研究转向架通过辙叉区域时的轮轨动力特性[11];Gunter Schupp等通过考虑多点接触的情况来分析车辆-道岔系统动力特性。

20世纪90年代,随着计算机辅助能力的提高,软件辅助计算成为主流的方法。赵国堂通过NUCARS软件研究时速250 km-18号可动心轨道岔的动力响应[12];吴安伟采用SIMPACK软件建立道岔和机车模型,模拟计算客专18号道岔的动力响应[13];曾志平利用MATLAB编程计算了列车-道岔-桥梁的耦合振动特性[14]。

国内学者针对可动心轨辙叉转换及锁闭开展大量研究工作。王平等结合道岔区轨道结构特点,基于轮轨系统动力学理论,建立岔区车辆-轨道耦合动力分析模型,研究道岔区多点接触的轮轨关系[15];陈嵘建立车辆-道岔-桥梁的耦合振动分析模型,研究整个系统的动力特性[16];马莉针对客货共线12号可动心轨辙叉单开道岔,建立车辆-道岔模型并提出道岔线型优化方案[17];闻方宇等利用LMA标准踏面车轮和38号辙叉模型,研究车辆顺向、逆向过岔时的车轮接触状态和轮轨相互作用[18]。

3.2 可动心轨辙叉转换及锁闭研究

可动心轨辙叉的转换及锁闭是指将可动心轨等可移动的部件固定在辙叉开通时的某个固定的位置,在列车等外力的作用下位置不会改变[19]。

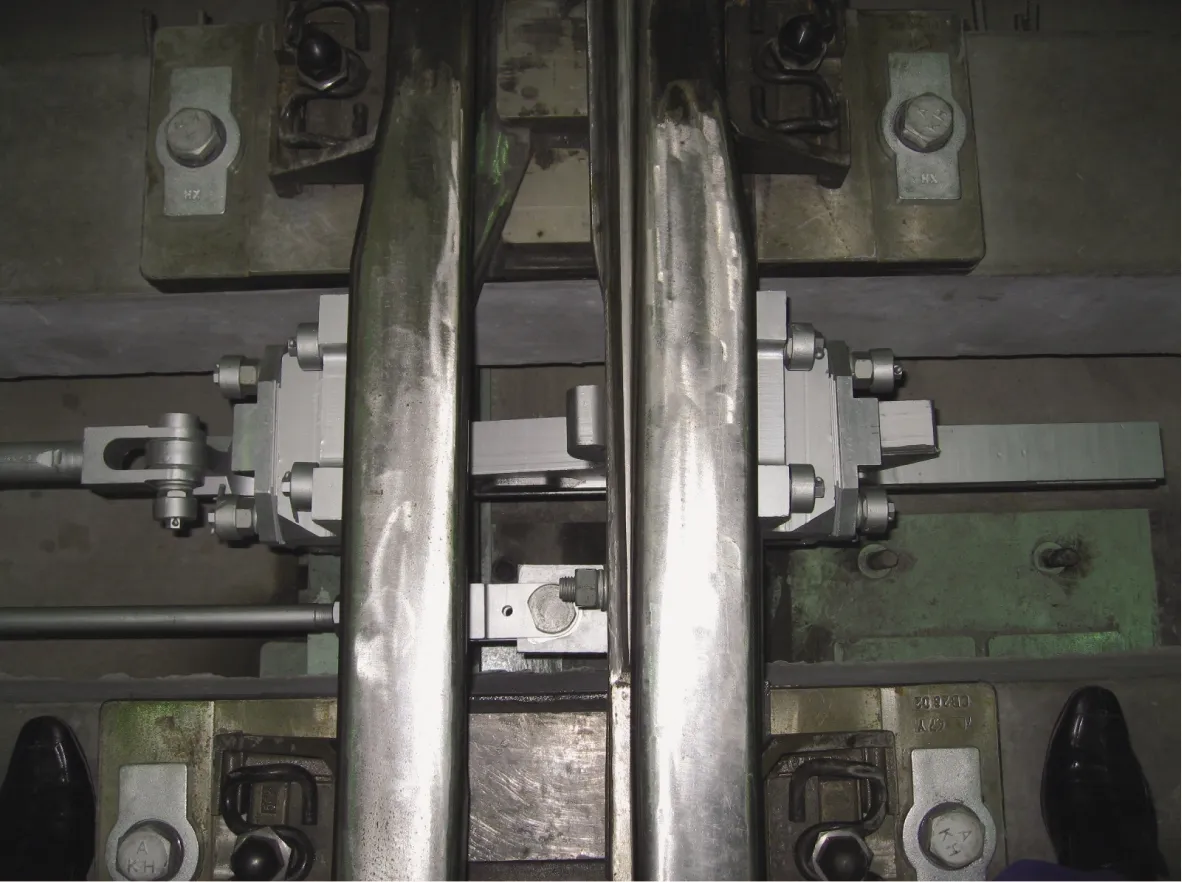

道岔的锁闭方式分为内锁闭和外锁闭两种。其中内锁闭的锁闭机构在转辙机内部,由动作杆配合外部连接杆件实现道岔轨件的固定;外锁闭的锁闭机构独立于转辙机,当转辙机转换到某特定位置时,锁闭机构通过单独的装置对轨件进行固定。图4为辙叉心轨的锁闭装置。

图4 辙叉心轨锁闭装置

目前,我国可动心轨辙叉的使用中,配套的转辙设备主要有S700K型电动转辙机、ZYJ7型电液转辙机和ZDJ9型电动转辙机[20]。

此外,奥钢联Hydronics公司开发的Hydrostar Combi 500型(组合式道岔转换系统)转辙设备,仅采用1台转辙机就可以同时实现转辙器尖轨和可动心轨部分的转换和锁闭,曾在奥地利联邦铁路繁忙干线安装使用[21]。

针对可动心轨辙叉转换及锁闭的理论研究,国内学者也进行大量研究。徐井芒[22]等考虑道岔钢轨、联结零件和转换结构的结构特点,基于传统车辆-道岔耦合动力学模型研究不足位移、顶铁离缝和扣件横向刚度对锁闭装置受力的影响;于浩[23]等以客专18号道岔外锁闭装置为研究对象,基于有限元理论建立可动心轨和锁闭装置实体模型,研究滑床板摩擦系数、夹杂异物等对心轨转换及锁闭力的影响;刘宇光[19]以客专18号可动心轨辙叉用S600型内锁闭转辙机为研究对象,探讨心轨变形、锁闭轴受力及疲劳损伤等内容。

3.3 可动心轨辙叉病害伤损研究

在列车长期运营的条件下,可动心轨辙叉易出现病害和轨件伤损等情况。朔黄线重载铁路可动心轨辙叉心轨和翼轨曾出现磨耗严重、心轨竖向不密贴和轨腰打孔位置轨面压宽等问题[24],道岔心轨部分轨距不良、心轨滑床板凹凸不平和锁闭装置病害等问题也尤为严重[25]。

宁启线60 kg/m钢轨12号可动心轨提速道岔[GLC(06)01]曾出现道岔转换卡阻、道岔不密贴、道岔表示不良、导曲线末端支距偏差过大[26]等问题。黔桂线60 kg/m钢轨18号可动心轨提速道岔(CZ2516D)出现了心轨滑床板连续吊板和心轨部分螺栓松动等病害。

客专60 kg/m钢轨18号高速道岔曾出现可动心轨及翼轨磨耗严重、轨底裂纹、可动心轨反位不密贴和可动心轨与滑床台不密贴等问题[27]。可动心轨滑床台空吊严重时,可造成滑床板压断甚至心轨折断。

国内学者多采用现场调查的方法对可动心轨辙叉病害进行分析。董彦录通过对60 kg/m钢轨12号可动心轨辙叉道岔(CZ2516、SC325)的现场调研,发现短心轨尖端易出现轨头侧面水平裂纹及轨底裂纹病害,并提出造成此类病害的原因为长短心轨拼接采用爬坡形式,短心轨凸台设计存在薄弱,在反复外力作用下容易产生疲劳裂纹[28];高进旺总结75 kg/m钢轨可动心辙叉的典型病害,发现可动心辙叉部分的心轨和翼轨磨耗发展较快、可动心竖向不密贴以及钢轨打孔位置顶面压宽等病害,并分析出造成此现象的原因在于其受暗坑吊板的影响、钢轨表面硬度不均匀以及道岔几何尺寸不良等[24];邱金帅以客专60 kg/m钢轨18号可动心道岔为对象,发现高速道岔易出现心轨裂纹、叉心磨耗和翼轨水平裂纹(见图5)等,严重时出现轨面剥离掉块(见图6),并提出这些典型病害是由于在铺设时状态不良、运营中养护维修不当所造成[29]。

图5 翼轨轨顶横向裂纹

图6 翼轨轨顶剥离掉块

3.4 可动心轨辙叉养护维修研究

可动心轨辙叉的病害伤损是铁路长期运营产生的必然问题,及时养护维修可延缓病害的发展。首先,养护维修最直接的方式就是利用现场条件进行及时修理或更换。根据国内可动心轨辙叉的运营养护维修经验,主要措施有:定期巡查线路、调整道岔几何形位、加强可动心部分捣固保养、心轨预防性打磨、钢轨探伤检测、更换辙叉部件和积极推广钢轨涂油等新工艺[30]。

此外,实际养护维修中,常发现可动心轨辙叉的某些结构需要进行优化或加强。部分学者对可动心轨辙叉结构进行优化研究。刘皓提出将可动心辙叉整体式间隔铁结构修改为分体式间隔铁结构,使得心轨拆卸过程中无需加热拆解间隔铁,仅拆除翼轨侧螺栓即可将间隔铁分离,大幅提高辙叉的可维护性[31];何乐平针对客专60 kg/m钢轨42号可动心轨辙叉道岔,通过理论计算分析影响搬动力的原因,提出可以通过优化心轨线型、滑床台采用减摩装置、减少心轨可动段长度、合理优化牵引点布置、选择牵引动程、适当优化钢轨刨切量等方法来降低道岔心轨搬动力和不足位移[32];邹小魁等针对60 kg/m钢轨12号可动心轨道岔(SC325)辙叉长心轨的疲劳断裂问题进行研究,通过有限元理论计算,分析长心轨受力影响因素,最终提出通过减少可动心轨辙叉咽喉位置的岔枕间距、优化弹性垫板刚度以及降低心轨位置高度等措施,有效提高长心轨使用寿命[33]。

3.5 可动心轨辙叉更换和改造技术

可动心轨辙叉道岔的在线服役中,当其即将达到使用寿命时需进行更换或改造[34]。大多数情况下,列车运行天窗时间较短,对更换和改造的要求也较高。可动心轨辙叉的更换和改造技术是可动心轨技术的关键。

可动心轨辙叉的更换和改造技术大致包括同种类型辙叉原位更换和与固定型辙叉互相替换两种。栗培印结合京广、津浦、京九等高速铁路干线的提速施工改造,总结了在既有线改造中更换可动心轨提速道岔的特点,列举其前期准备、场外预铺、插铺前准备、封闭施工及施工后养护等施工组织及施工流程[35];汪训海研究60 kg/m钢轨18号可动心轨辙叉的在线更换技术,充分考虑辙叉结构特征和现场条件,详细介绍了可动心轨辙叉的更换方式、施工组织、施工工艺、机具配备以及安全措施等,为可动心轨辙叉更换技术提供了可行的指导方案[36]。

4 可动心轨辙叉道岔结构设计

可动心轨辙叉道岔结构复杂,其结构设计对全寿命周期安全使用具有重要影响。相较于固定型辙叉,可动心轨辙叉部件种类繁多,钢轨选型、刨切、联结方式等对于养护维修甚至结构安全性也有根源性影响。

4.1 重载道岔可动心轨辙叉

大秦铁路曾采用75 kg/m钢轨18号可动心轨辙叉单开道岔,其中辙叉翼轨采用60AT1钢轨锻压的特种断面翼轨,翼轨后端焊接普通钢轨,心轨利用60AT1钢轨拼接而成,短心轨后端设置斜接头。由于现场运营条件恶劣,可动心轨辙叉寿命较短、养护维修工作量较大,目前已更换为固定型辙叉道岔[37]。

即将应用于几内亚西芒杜铁路的40 t轴重68 kg/m钢轨18号可动心轨辙叉道岔[38],其辙叉翼轨采用TY钢轨制造,长心轨和短心轨均采用60AT1钢轨制造,其中叉跟尖轨采用68 kg/m钢轨制造。

4.2 提速道岔可动心轨辙叉

我国研制60 kg/m钢轨12号可动心轨辙叉道岔和60 kg/m钢轨18号可动心轨辙叉道岔。

60 kg/m钢轨12号可动心轨辙叉采用钢轨组合型,长、短心轨均采用60AT1钢轨加工,翼轨为60 kg/m钢轨,其中长心轨后端设置弹性可弯段,短心轨末端为滑动端。

60 kg/m钢轨18号可动心轨辙叉同样采用钢轨组合式,长、短心轨均采用60AT1钢轨加工[39],短心轨末端设置斜接头滑动端,翼轨采用模锻翼轨与60 kg/m钢轨焊接而成的长翼轨,心轨与翼轨后端采用连体式间隔铁联结。

4.3 高速道岔可动心轨辙叉

秦沈客专用60 kg/m钢轨18号可动心轨辙叉道岔和38号可动心轨辙叉道岔[40],心轨均采用60AT1钢轨制造,长心轨跟端为弹性可弯结构。短心轨跟端采用斜接头(见图7)的方式与岔跟尖轨相连。翼轨采用60AT1钢轨锻压成型,翼轨跟端与心轨通过间隔铁相连,翼轨加装卡铁以减少心轨跳动。

图7 辙叉短心轨跟端斜接头结构

时速250 km和时速350 km客专18号可动心轨辙叉心轨均采用60AT2钢轨制造[41-42],与秦沈客专道岔一致,长心轨跟端采用弹性可弯结构。短心轨跟端为滑动端并设置斜接头。长、短心轨拼装方式与法客道岔类似。为避免心轨过早受力,相较于秦沈客专18号道岔,心轨理论尖端后移。时速250 km客专道岔和时速350 km客专道岔的心轨藏尖方式不同,翼轨均采用既有特种断面轧制而成,并设置间隔铁以限制尖轨跳动。

时速350 km-42号可动心轨辙叉道岔心轨采用60AT2钢轨[43],采用双肢弹性可弯结构(见图8)。长、短心轨跟端锻压并与其后端导轨直接焊连。辙叉翼轨采用新轧制的特种断面翼轨加工而成,并与普通60 kg/m钢轨焊接成长翼轨。为抑制心轨跳动,用顶铁扣压心轨,并在翼轨上设置防跳卡铁,同时将心轨前端设置在间隔铁以下。

图8 辙叉心轨双肢弹性可弯结构

4.4 小号码可动心轨辙叉

道岔采用可动心轨辙叉可以完全消除辙叉有害空间,由于小号码道岔辙叉角度较大,心轨不易搬动等问题成为了小号码可动心轨辙叉的设计难点。

一种小号码可动心轨辙叉道岔为60 kg/m钢轨9号可动心轨辙叉道岔[44],可动心轨为组合式,长心轨和短心轨均采用60AT1钢轨制造,长心轨跟端设置弹性可弯段,短心轨采用错动式。翼轨采用特种断面钢轨制造。

另一种小号码可动心轨辙叉道岔为50 kg/m钢轨7号可动心轨辙叉道岔[45],其可动心部分为枢轴式。枢轴式可动心轨轨件包括枢轴式尖轨和两根叉跟尖轨,可动心轨后端设置间隔铁,以枢轴为旋转中心实现心轨的转换。此种结构由于叉跟尖轨斜贴合过渡,造成可动心轨辙叉部分纵向不连续。

5 可动心轨辙叉单开道岔制造及铺设

可动心轨辙叉单开道岔的制造和铺设直接影响其自身服役性能,与列车运行舒适性、安全性及后期运营条件下的养护维修工作量密切相关。

经过大量工程实践,我国可动心轨辙叉道岔制造已较为成熟,并拥有着丰富的客运专线可动心道岔制造经验。刘皓研究客运专线60 kg/m钢轨18号可动心轨辙叉道岔的组装工艺和质量控制技术,通过对组装流程、方法和控制的总结,对可动心轨辙叉的制造、铺设和养护提供了指导[46];何平介绍高速道岔可动心轨轨件的组装流程,分析厂内组装辙叉时产生吊板问题的原因,最后对缺陷控制提出合理建议[47]。

我国可动心轨辙叉道岔的铺设技术已达到较高水平。王修强结合京广线60 kg/m钢轨18号提速道岔自身超长、超重等施工难点,提出此项施工的困难性,通过预铺、准备、封锁施工,仅用130 min完成2组可动心轨辙叉道岔的施工[48];丁爱国结合圃田车站的现场条件和具体施工情况,比较分析几种道岔铺设施工的施工方案,最终采用预铺移位的方法,即首先在预铺设平台上进行道岔的组装,然后推进拼接并精细调,最终完成了可动心轨辙叉道岔的铺设[49];申泽新介绍京秦线玉田站更换改进型12号可动心道岔施工工艺和质量控制技术,总结更换提速道岔的主要施工内容、施工方法、人员组织等关键技术,可作为既有线提速改造的参考[50]。

6 展望

(1)时速400 km高速铁路道岔研制

目前,国家铁路局正组织开展《“十四五”铁路发展规划》的研究编制工作,将推动时速400 km级高速铁路关键技术研发。成渝中线高速铁路是我国首条预留400 km/h条件的高速铁路,需要通过优化设计,进一步研究高速道岔以满足时速400 km级的通过速度要求,为未来应用于时速400 km速度等级线路道岔提供技术储备。

(2)重载铁路道岔心轨耐磨性及强度提升研究

大秦重载铁路曾应用可动心轨辙叉道岔,但在实际运营中,发现辙叉心轨短期内出现较严重的磨耗,与此同时,心轨常出现裂纹甚至轨面剥离掉块等病害。重载铁路用可动心轨辙叉的病害问题造成高额的养护维修成本,却又没有良好的解决方案。因此,有必要针对心轨耐磨性及强度提升展开研究,并进行试验验证,以满足重载铁路可动心轨辙叉道岔的使用需求。

(3)城市轨道交通用小号码7号、9号可动心轨辙叉道岔研制

随着我国轨道交通城市化进程的加快,车辆段上盖物业开发和正线线路的减振降噪需求日益迫切。目前50 kg/m钢轨7号可动心轨辙叉道岔为枢轴式,尖轨跟端活接头的存在使得轨线并不连续。因此,需研发新型50 kg/m钢轨7号可动心轨辙叉道岔,消除轨线的不连续,以及双肢弹性可弯60 kg/m钢轨9号可动心轨辙叉道岔,降低道岔全长。

(4)可动心轨辙叉下刚度设计,心轨与滑床台密贴保持方法及可动心轨辙叉快速更换优化研究

在可动心轨辙叉道岔长期服役中,辙叉心轨轨面剥离掉块及滑床台板断裂现象时有发生,主要原因是辙叉区刚度设置不合理,以及滑床台板空吊。因此辙叉区合理刚度设计及心轨与滑床台密贴保持方法研究应为目前可动心轨辙叉的一项重要研究内容。