响应曲面法优化低砷锑铋铜阳极泥硫酸化焙烧蒸硒

廖春发 肖 杰 曾颜亮 邹建柏 刘付朋

(1.江西理工大学 材料冶金化学学部,江西 赣州 341000;2.江西铜业铅锌金属有限公司,江西 九江 332000)

铜阳极泥中富含大量的Se、Te、Au、Ag等稀贵金属,我国90%以上的Se主要从阳极泥中产生[1,2]。从铜阳极泥中回收硒方法主要有全湿法和火法—湿法联合法,前者主要包括氯化浸出法[3-5]、酸性浸出法[6-8]、碱性浸出法[9,10],后者主要有卡尔多炉火法工艺[11-13]、碳酸钠熔炼法[14,15]、氧化焙烧法[16-18]及硫酸化焙烧法[19-22]。其中,硫酸化焙烧法因工艺简单、回收率高(挥发率99%以上)、焙烧温度低(<600 ℃),在铜冶炼企业被广泛使用。由于铜阳极泥中元素含量多,所含物相复杂,现有研究主要是对其过程中单因素条件影响而忽略了各因素之间的交互作用,导致难以准确确定最佳工艺条件。

响应曲面法[23]是优化随机过程的统计学实验方法,可通过寻找实验指标与各因子间的定量规律,找出各因子水平的最佳实验条件[24]。基于此,本文以(H2SO4+HCl+NaCl)复合浸出预处理后得到的低砷锑铋铜阳极泥为研究对象,采用Design-Expert软件中的Box-Behnken Design(BBD)模型进行实验设计,通过分析焙烧温度、恒温焙烧时间、酸泥比对蒸硒率的影响并建立硫酸化焙烧过程模型,得到最优工艺条件。

1 实验

1.1 原料

实验用低砷锑铋铜阳极泥产自国内某冶炼厂,经过干燥、磨细、混匀后做为实验原料,其化学成分见表1。

表1 低砷锑铋铜阳极泥的主要金属成分

1.2 实验方法

将低砷锑铋铜阳极泥烘干、磨碎、混匀后放入已称重的刚玉坩埚,再向刚玉坩埚中加入一定量的水和浓硫酸,混匀后放入管式炉进行硫酸化焙烧。焙烧炉升温速率为10 ℃/min,保温一定时间后停止加热,物料随炉冷却。全程通氩气保护,使气体产物定向由塑料管进入集气瓶。待炉体冷却至室温后,取出坩埚并称量,计算焙烧产物的质量,用ICP(ICAP7400)测定元素Se含量,按式1~3计算硫酸化焙烧的蒸硒率和硒残留率。

(1)

β2=100-β1

(2)

(3)

式中,β1为硒的残留率,%;β2为蒸硒率,%;a为稀释倍数;c为ICP或原子吸收检测到的金属离子浓度,mg/L;V为焙烧产物溶样后溶液或浸出液定容的体积,mL;M1为原料的质量,g;M2为的质量,g;M3为焙烧产物溶样时称取的焙烧产物质量,g;α为硒的质量分数,%;α1为硒在焙烧产物中的质量分数,%;α2为硒在原料中的质量分数,%。

采用ICP(ICAP7400)测定实验原料、焙烧产物的硒含量。采用X射线衍射(XRD)分析原料、焙烧产物的物相结构。采用扫描电子显微镜(SEM)分析样品的微观形貌。

2 结果与讨论

2.1 硫酸化焙烧单因素条件实验

在采用响应曲面法优化之前,本课题组开展了焙烧温度、焙烧时间、酸泥比对硫酸化焙烧蒸硒影响的单因素条件实验研究,确定的最优工艺参数条件为:焙烧温度500 ℃、焙烧时间25 min、酸泥比(mL/g,下同)0.3,在此条件下,蒸硒率可达到99.39%,其他金属元素的残留率保持在99%以上,杂质可在渣中得到富集,达到了蒸硒的目的。为进一步明确各因素对蒸硒率的影响,得到更加优越的工艺条件,根据现有实验数据,采用响应曲面法进行设计优化,得到对蒸硒率影响的显著条件因素,目的是在实验次数少的情况下,确定最优工艺条件。

2.2 实验设计与结果

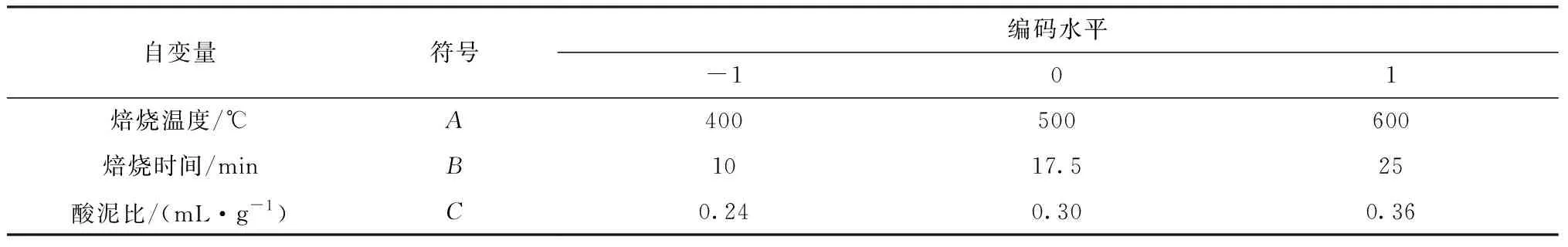

使用响应曲面软件Design-Expert中的BBD模型设计实验。以焙烧温度(A)、焙烧时间(B)、酸泥比(C)为影响因子,以蒸硒率(α)为响应值,其它实验因素固定。由BBD模型设计实验方案,因子编码及水平见表2。

表2 影响因子编码及水平

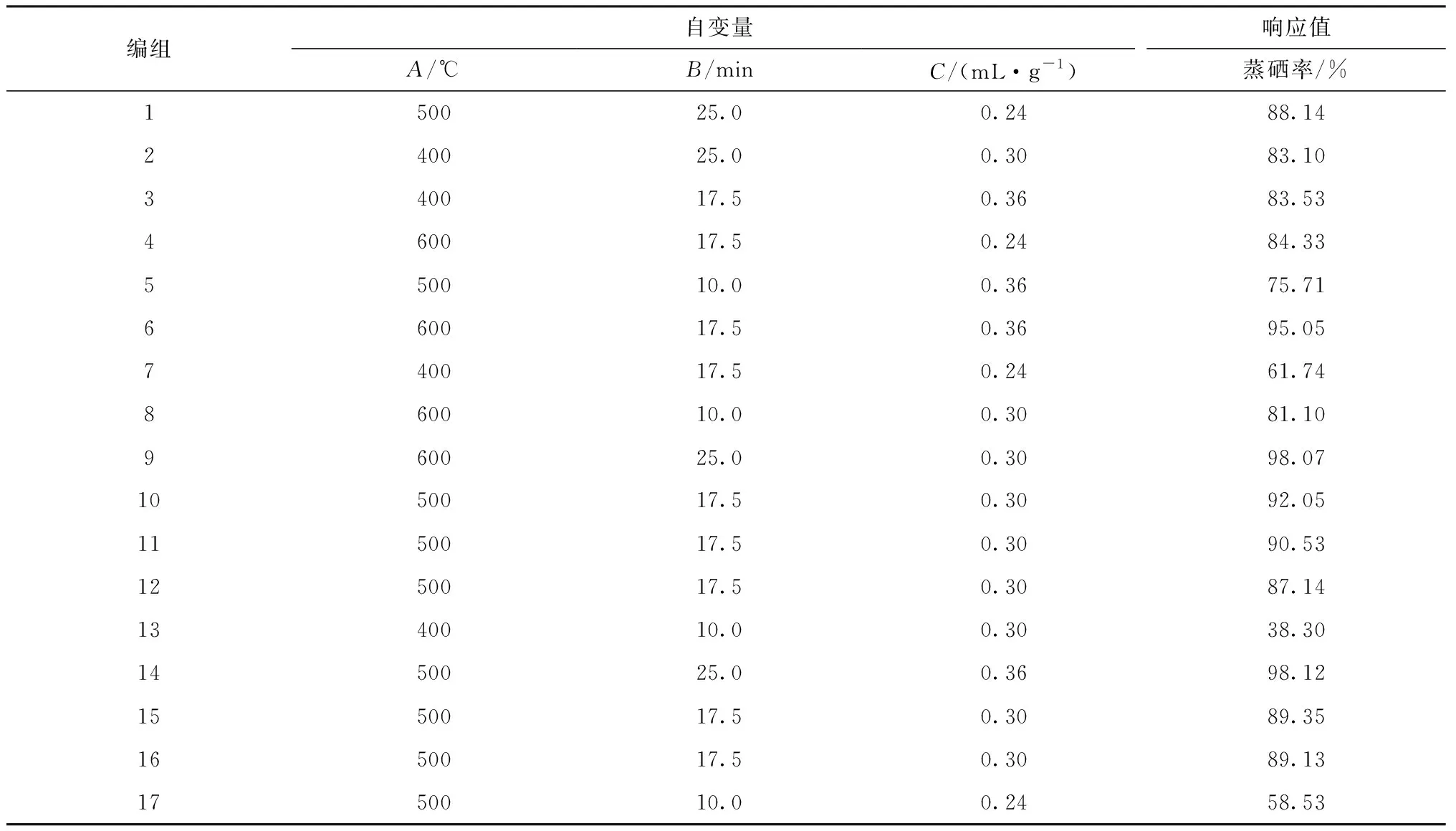

采用Design-Expert 软件进行响应曲面分析,由表2中的自变量、编码水平通过软件得到实验方案,得到响应值,其BBD模型及实验结果见表3。

表3 BBD模型与计算结果

2.3 回归方程方差分析

采用软件对自变量(A、B、C)和蒸硒率(α)的关系进行拟合,得到蒸硒率α的二次回归拟合方程(式4)。

α=89.64+11.24A+14.47B+7.46C-

6.46AB-2.77AC-1.80BC-6.98A2-

8.02B2-1.50C2

(4)

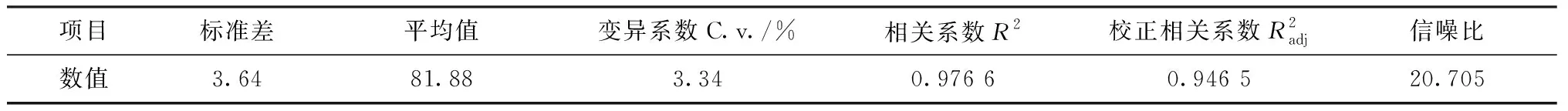

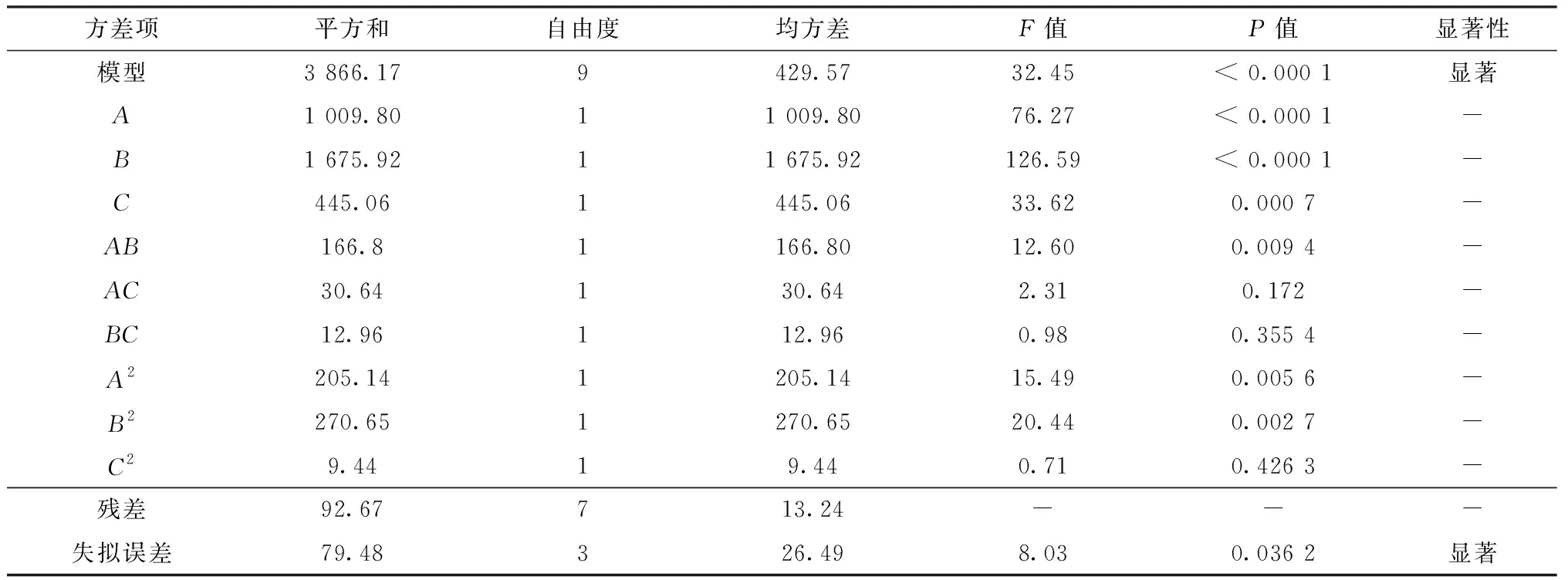

对于BBD模型得到的多元方程是否很好匹配试验结果,需要进行可信度及方程的方差分析[25]。其模型的可信度和方差分析的结果分别见表4和表5。

表4 模型可信度分析

表5 二次回归方程模型方差分析

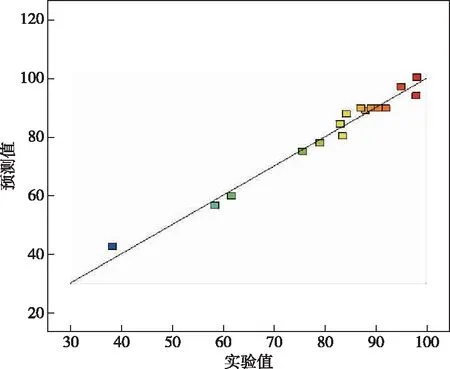

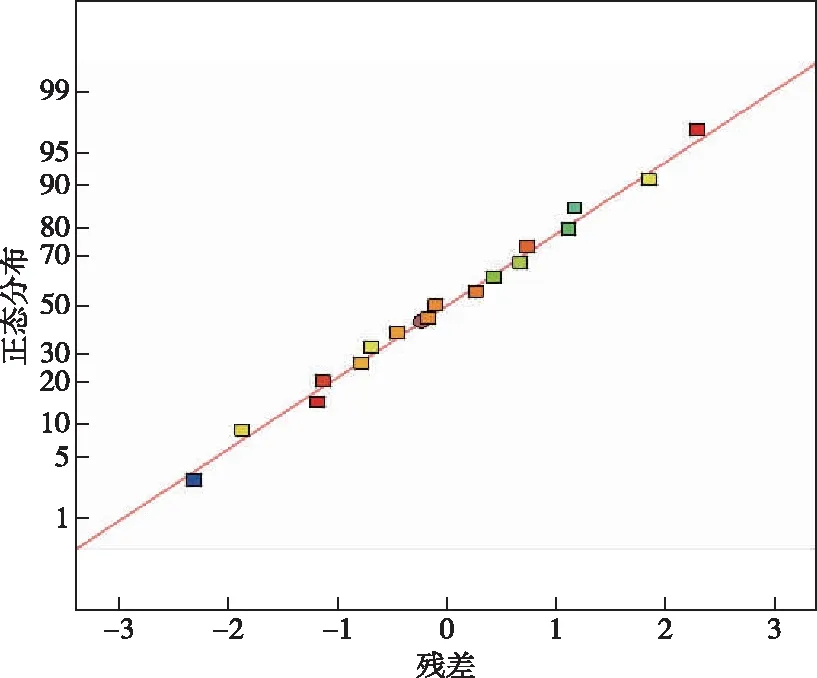

由表5可知,BBD设计模型的显著性为显著,同时P值小于0.000 1,表明模型与实验结果的拟合度非常高[27]。此外,从各因素的P值大小可判断出A、B、C、AB、A2、B2因素或因素相互作用对蒸硒率的影响显著,在各因素相互作用下,其影响程度由小到大为:酸泥比<焙烧温度=焙烧时间。低砷锑铋铜阳极泥硫酸化焙烧蒸硒的蒸硒率预测值和实验值的对比如图1所示,蒸硒率的残差正态拟合曲线如图2所示。

图1 蒸硒率预测值与实验值的对比图Fig.1 Comparison of predicted values and experimental values of Se evaporation rate

图2 蒸硒率残差正态拟合图Fig.2 Normal fitting of residual error of Se evaporation rate

由图1可知,实验值均布在预测值附近,且具有良好的线性拟合度[28],表明该模型能良好匹配实验结果。由图2可知,残差数据线性相关性良好,表明模型精确度高。由此可看出,通过响应曲面法得到的回归方程与实验结果吻合度好。

2.4 响应曲面及等高线分析

分析3D响应曲面图时,需要保持某单一因素不变,从而比较其他两个因素及其之间的相互影响对R值取值范围的影响,实验结果如图3所示。响应曲面顶点周围的区域是最优条件的取值范围。

由图3可知,焙烧温度与焙烧时间对蒸硒率的影响较为显著,蒸硒率随着焙烧温度的升高和焙烧时间的延长而升高;酸泥比的增加对整体蒸硒效果有促进作用,蒸硒率随着酸泥比的增加而升高;焙烧时间对蒸硒率的影响大于酸泥比的。从图3A′可以看出,当焙烧温度从400 ℃升高到500 ℃时,蒸硒率升高较快;当焙烧温度从500 ℃升高到600 ℃时,蒸硒率升高幅度较小,再提高温度对蒸硒率的促进效果不大。这是因为,在焙烧温度为500 ℃时,大部分硒化物与硫酸反应生成了挥发物SeO2。硫酸化焙烧蒸硒过程中受焙烧温度和焙烧时间影响区别不大,酸泥比影响次之,这与表5数据相吻合。

图3 R的响应曲面和等高线图Fig.3 R response surface and contour plot

2.5 实验优化及验证

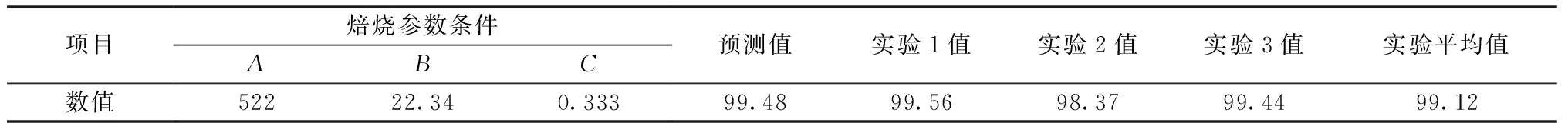

利用 Desgn-Expert 软件,得到硫酸化焙烧蒸硒过程的优化工艺参数并在最优条件下进行3次重复实验,结果见表6。

由表6可知,在焙烧温度522 ℃、焙烧时间22.34 min、酸泥比0.333的最优条件下,蒸硒率预测值为99.48%。在最优条件下进行重复3次试验的蒸硒率平均值为99.12%,与蒸硒率预测值只相差0.36%,表明实验值与预测值匹配性良好,硫酸化焙烧过程中响应曲面法采用的BBD模型可靠。

表6 最优条件下蒸硒率预测值与实验值

3 结论

采用响应曲面法模型可对硫酸化焙烧蒸硒过程中的主要影响因素条件进行优化。优化结果显示焙烧温度、焙烧时间对蒸硒率具有显著影响,酸泥比的影响次之。采用的BBD模型计算得到的最佳条件为:焙烧温度522 ℃、焙烧时间22.34 min、酸泥比(mL/g)0.333。在此最优条件下,预测蒸硒率为99.48%,依据最优条件开展的实验蒸硒率为99.12%,与预测值相差0.36%,匹配性良好。针对硫酸化焙烧蒸硒采用响应曲面法中的BBD模型设计实验可靠。