含油污泥擦洗剥离技术应用试验研究

刘 庆 薛广海 李 强

(矿冶科技集团有限公司,北京 100160)

在油田生产作业、石油输送、石油加工等过程中,发生石油泄漏情况时,土壤表面会受到石油污染,石油和泥土相互浸入、混合形成了含油污泥(简称“油泥”)。油泥的产生几乎是不可避免的,国内外的油田每年都产生的大量油泥。油泥中含有矿物油、硫化物、苯系物和酚类等有毒有害物质,对环境影响巨大,属于危险废弃物,随着国家环保形势日益趋严,油泥的不断产出已经严重影响到了油田的正常生产运行,急需进行无害化处理。

含油污泥处理的目的是将含油污泥中矿物油与固相分离,分离后的矿物油回收再利用,处理后固相的含油率降到指标后,用于铺设通井路或制作成铺垫井场的基础材料。从微观角度分析,含油污泥是表面包裹着油层的颗粒,处理过程就是将颗粒表面的油层清洗分离的过程,但大部分油泥经过长时间露天堆放,石油发生氧化后牢固附着在沙土表面,难于分离,成为处理油泥的难点。

油泥处理过程与矿物擦洗剥离过程相似,都是去除矿物表面的污染物,用擦洗技术强化分离效果,常见于石英砂、磷矿、硅藻土的洗矿提纯技术,能实现大规模生产处理[1-7], 因此,将擦洗剥离技术应用到含油污泥的处理当中,具有高的适用性,有望为油泥处理提供一种新的处理方法。

1 试验方法

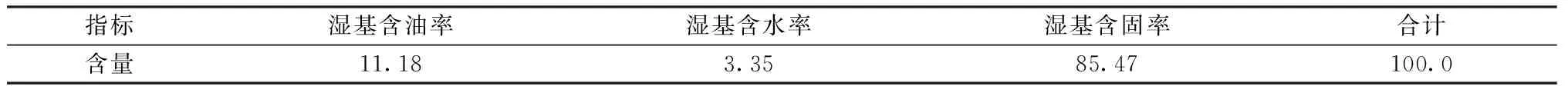

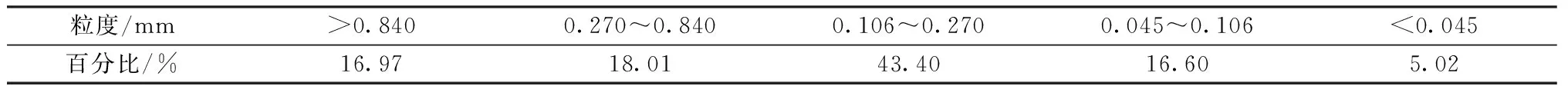

原料取自西部某油田产生的含油污泥,其基本物理指标见表1,粒度分布见表2。油泥样品的物质组成多是沙粒和淤泥,约78%的油泥粒度集中在0.045~0.84 mm,相对于普通擦洗矿颗粒,油泥的粒径较大。

表1 含油污泥指标

表2 含油污泥的粒度分布

擦洗剥离试验分为两步:1)擦洗剥离。将油泥与水搅拌混合成泥浆,通过物理碰撞、摩擦将油相由从泥沙表面剥离,记录泥浆浓度、擦洗介质比例、擦洗时间、搅拌速度、温度及擦洗结构等试验条件,取出泥浆进行筛分,筛上物是擦洗剥离出的粗粒,观察粗粒中存在油粒的情况,并且烘干、称重,评价擦洗效果,通过多组对比试验优化擦洗试验参数,取得最优的擦洗试验条件,这一步是整个试验流程的核心。2)用最优参数条件进行擦洗试验。对擦洗后的筛下物进行浮选分离,得到浮油和细粒,将筛上物(粗粒)和细粒混合,检测其含油率是否达到油泥的处理标准,评价擦洗剥离技术的可行性。

2 试验结果与讨论

2.1 工艺参数条件优化试验

2.1.1 擦洗矿浆浓度的选择

对于擦洗工艺,首先将油泥和水调制成矿浆,在搅拌作用下,油泥颗粒表面相互作用,浆体的浓度越高,颗粒间碰撞、摩擦的概率越高,擦洗效果越强,但浓度越大,浆体的流动性越差,搅拌功率越大,因此需要找到擦洗浓度的上限。搅拌试验时发现,矿浆浓度在70%以下,油泥样品都可搅动成浆,而矿浆浓度超过70%时,同样的搅拌不能使矿浆充分流动,浆体流动性变差,因此擦洗浓度选择70%。

2.1.2 有无介质对擦洗效果的影响

擦洗剥离是通过摩擦法将硬度明显小于泥沙的油相剥离出来,擦洗分为无介质和有介质擦洗两种。无介质擦洗是单纯靠机械搅拌力增强物料颗粒间的碰撞、摩擦力度,达到去除颗粒表面污物的目的。有介质擦洗是在物料颗粒间擦洗的基础上添加摩擦介质,如球磨材料、棒磨材料等,是一种强化擦洗的方法,其优点是擦洗力度强、工作效率高,缺点是耗能高,物料颗粒受到强介质摩擦作用,颗粒遭到破坏,会出现过磨现象,油泥颗粒变小,影响下一步的浮选提纯工序。

试验过程:将300 g物料样品调成70%浓度的矿浆,分别进行有介质擦洗和无介质擦洗试验,其他试验条件:介质和物料比例为1∶1、搅拌时间5 min、搅拌线速度3.20 m/s,分4组试验进行。擦洗后物料用20 目筛网(孔径为0.84 mm)筛分,使用筛上物质量占样品总质量的百分比来描述是否过磨,用筛上物的油粒情况来评价擦洗效果好坏。如果筛上物存在的油粒少,说明擦洗分离出的油相粒度小,油粒溶入到矿浆(筛下物)中,可用浮选方法进行油固分离,擦洗效果好;反之,筛上物存在的油粒多,说明擦洗出的油粒大,直接增加了处理后油泥的含油率,对筛上物需要增加特殊的提纯工序才能降低含油率,使油泥处理流程趋于繁琐,擦洗效果难以达到要求。试验结果见表3。

表3 有无介质的擦洗试验结果

由表3可知,无介质擦洗时不能去除砂粒表面的油相,并形成大块油粒,有介质擦洗强度要比无介质擦洗的大,可分离出油泥中的油相,但要注意20目筛网筛上物质量变小,物料粒径变细,不利于后续的浮选分离工艺。因此,使用擦洗介质粒径大、小结合的介质擦洗,既能保证擦洗强度,也不会使颗粒表面过磨,可得到最优结果。

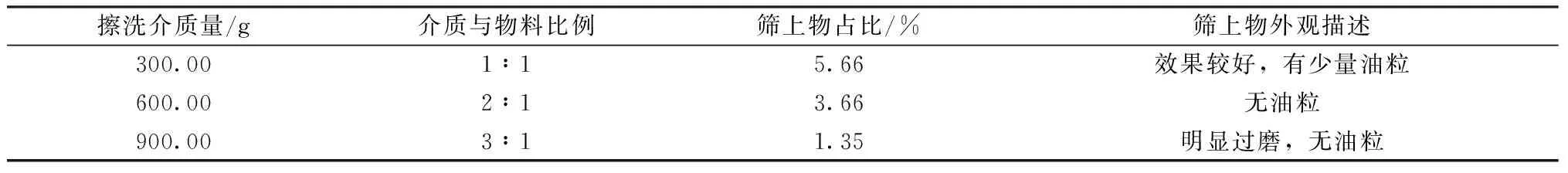

2.1.3 介质比例对擦洗效果的影响

取300 g物料样品,调成70%浓度的矿浆,搅拌5 min,搅拌线速度为3.20 m/s,加介质擦洗搅拌,介质质量分别是物料质量的1倍、2倍、3倍,试验结果见表4。在介质与物料比为2∶1和3∶1的情况下,筛上物固体颗粒都出现了过磨现象,擦洗介质越多,物料颗粒磨损越大,大颗粒粒径变成小颗粒,增加了后续的浮选难度。由表4可知,介质与物料比为1∶1时,沙粒表面基本无油污,筛上物结胶成的油粒也基本被磨掉,擦洗效果最好。

表4 擦洗介质与物料比对擦洗效果的影响

2.1.4 擦洗时间对擦洗效果的影响

取300 g物料样品,调成70%浓度的矿浆,设置搅拌线速度为3.20 m/s,介质与物料比例为1∶1,研究擦洗时间对擦洗效果的影响,试验结果见表5。由表5可知,擦洗时间越长,固体颗粒的擦洗效果越好。但是长时间擦洗会出现过磨现象,筛上物粗粒明显变少。由表5可知,擦洗时间控制在10 min,擦洗效果最好,擦洗时间较短,且可保证物料颗粒不过磨,同时也能减少能耗,有利于降低成本。

表5 擦洗时间对擦洗效果的影响

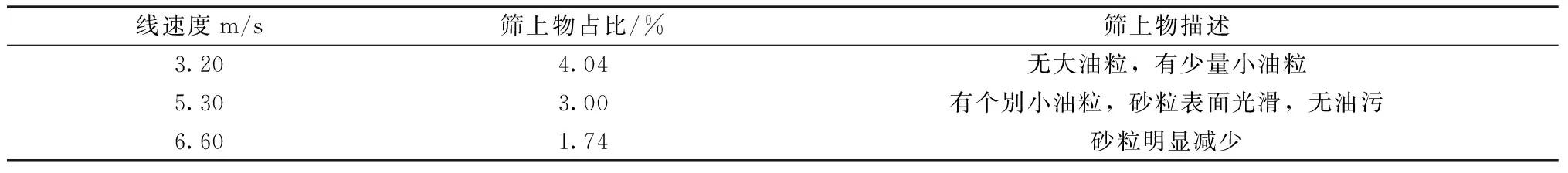

2.1.5 搅拌速度对擦洗效果的影响

取300 g物料样品,调成70%浓度的矿浆,介质与物料比例为1∶1,在不同线速度下搅拌10 min,结果见表6。由表6可知,搅拌速度越快,颗粒表面擦洗的效果越好,但物料中筛上的大颗粒越少,说明出现过磨现象。因此,在保证擦洗效果情况下,应避免固体颗粒过度磨损。由表6可知,在线速度为5.30 m/s情况下,擦洗效果最好。

表6 擦洗搅拌速度对擦洗效果的影响

2.1.6 温度对擦洗效果的影响

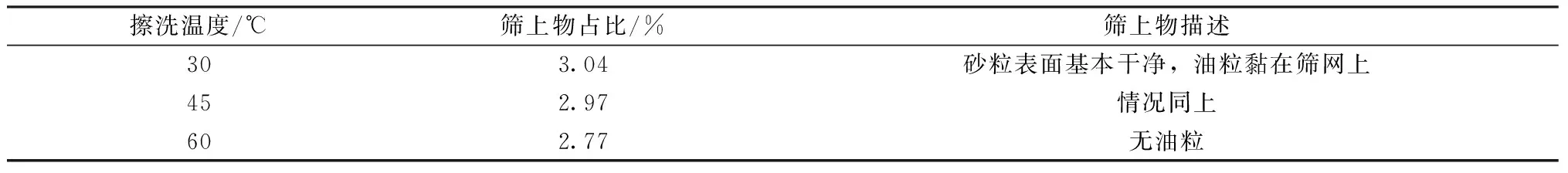

取300 g物料样品,调成70%浓度的矿浆,搅拌线速度为5.30 m/s,介质与物料比例为1∶1,在不同温度下搅拌擦洗10 min。由于石油遇热后其流动性变好,胶粒油粒消失,附着在砂粒表面的油质也溶于液体,试验结果见表7。在加热时,加热温度越高,擦洗效果越好,但加热温度相对低的时候,筛分出的油粒容易黏连在筛网上,不利于筛分分级处理,只有加热到60 ℃,油粒完全溶于液体中,才能消除油粒黏连筛网现象。但加热油泥物料耗能较大,不利于降低处理成本,且在不加热时同样可以实现砂粒表面油污的剥离,也不会出现筛网黏连现象,因此,推荐不加热进行油泥擦洗剥离。

表7 擦洗温度对擦洗效果的影响

2.1.7 搅拌器结构试验

搅拌器结构试验的目的是在擦洗过程中保证均匀流动,不在擦洗搅拌槽内沉料、积料,保证擦洗工艺的连续运转。工业用擦洗机以立式搅拌擦洗为主,以双槽擦洗机最为常见[8,9]。双槽擦洗机可以使油泥浆上下流动,从第一槽体上部进料,从底部进入第二个槽体,通过旋流作用上升到槽体表面,溢流出料。与单槽擦洗机相比,双槽擦洗加长了浆体的流动距离,增加了擦洗的作用时间,擦洗效果也更好,油泥浆体在双槽擦洗机内流动方向如图1所示。

图1 油泥浆体流动示意图Fig.1 Schematic diagram of sludge slurry flow

在搅拌浆体过程中,固体颗粒的沉降速度受粒径、密度及浆体浓度影响很大[10],含油污泥本身的泥沙颗粒比较粗,粒径大于0.84 mm的固体占比为16.97 %,在搅拌槽内极易沉槽,因此,在油泥擦洗中如何让污泥固体均匀悬浮成为试验的关键。

增加搅拌强度可使浆体颗粒受到向上的力,可抵消颗粒向下的力,只要颗粒受到向上的力足够大,即可使搅拌浆体均匀悬浮,由于搅拌速度已经确定,那么增加搅拌桨层数获得更大的搅拌强度是使颗粒悬浮的有效方法。为此,取1 500 g物料样品,调成70%浓度的矿浆,介质与物料比例为1∶1,搅拌线速度为5.30 m/s,搅拌10 min,分别使用单层叶轮和双层叶轮进行连续擦洗试验,试验结果见表8。单层叶轮试验中,擦洗搅拌槽内留存料和出料的固体浓度趋于平衡,但留存料和出料中粒径大于0.84 mm的粗颗粒占比差距大,说明多数粗颗粒物料留存在了搅拌槽体中。双层叶轮试验中,搅拌强度明显加强,留存料和出料的浓度趋于一致,粗颗粒占比也趋于一致,说明在擦洗过程中浆体均匀流动,不存在粗颗粒沉槽积料的现象。说明使用双层叶轮能够增加擦洗机内物料的悬浮能力,保证在擦洗过程中浆体进出料的浓度趋于一致,粗颗粒随浆体流动,不会在擦洗机内堆积,可保证擦洗工序的正常运转。

表8 搅拌器结构试验结果

2.2 浮选试验

选择最优擦洗参数条件进行验证试验。试验参数条件为:浆体浓度70%、擦洗介质与物料比例1∶1、搅拌线速度5.30 m/s、搅拌时间10 min、矿浆不加温,验证设备使用双槽擦洗机,搅拌叶轮使用双层。对擦洗出的物料进行筛分,筛上物的颗粒表面洁净,没有油污,小油粒基本被磨掉。对筛下物进行浮选提纯,分离出油渣后,将细粒与粗粒混合,检测含油率,结果为0.51%,符合含油污泥的处理标准。

3 结论

1)采用擦洗剥离技术可对含油污泥进行油泥分离处理,技术可行。

2)擦洗工艺参数条件对油泥分离效果有一定影响,通过调整工艺参数条件可获得较佳的处理效果。针对本文所用原料,在擦洗矿浆浓度70%、物料与擦洗介质的比例1∶1、搅拌线速度5.30 m/s、搅拌时间10 min、不加温条件下采用双层搅拌擦洗时,擦洗效果最佳。可从油泥中剥离出大部分油相,处理后固体的含油率为0.51%,达到含油污泥处理标准的要求。试验结果可为工业化生产提供设计依据。