M企业某钣金工序的动作优化及工时定额确定

柏跃福

(方大新材料(江西)有限公司,江西 南昌 330096)

钣金加工作为五金加工业的基础一直受到人们的持续关注。至2021年,钣金制造行业有300余万从业人员,销售金额达到9 800亿元[1]。

工作研究是一种商业效率技术,它是科学管理(泰勒主义)的重要组成部分。1911年,泰勒出版了《科学管理原理》一书,该书对铁锹及生铁等物料的处理进行了研究。他通过改进操作方法、制定劳动定额从而提高了工人的装卸效率,这是工作研究取得经济效益的第一个案例[2]。日本研究员中岛由夫[3]认为在工作研究的人为因素方面分析过程中,最主要考虑的是不同操作工的主观性;齐二石教授[4]认为,工业工程的概念和技术,例如工作研究,是面向制造业的技术和概念,企业的管理水平可以由此得到改善;汪应洛等人[5]在研究过程当中提出了制造业应该保持高效的生产,对管理理念及生产技术进行改善,就必须进行工作研究;刘晓卉等人[6]主要对工艺流程进行分析,同时与ECRS原理相结合,对钣金组装现场的布局进行改进,将物料搬运距离缩短了78.6%,使工时减少约46%,生产效率得到了极大的提高。

预定时间标准法(Predetermined Time Standard,PTS)是一种常用的作业测定方法。该方法把任务细分为基本动作,再从基本动作进行各个动作的标准时间规定,得到此工作的正常时间,宽放时间的加入就可以得到影响工作所使用的时间范围,能够得到该工作的一个标准时间[7]。ECRS原则也是比较常用的一种分析技术,能够对于流程进行优化,对于流程当中的一些不必要工序进行剔除,找到最为合适的作业方式[8]。

笔者针对M企业H3415712钣金零件生产线,通过ECRS原则发现问题,使用预定时间标准法中的MOD方法对主要工序进行改善,消除生产中的不合理、不经济因素,以提高生产率,降低成本。

1 M公司钣金工序及问题分析

1.1 M公司现状及钣金工序组成

M公司成立于2003年,是一家专业从事精密钣金件生产制造高新技术企业,提供各类精密钣金件的生产制造。随着公司订单的迅速增加,M公司很多情况下需要加班才能满足客户交期需求,公司的生产能力低于预期。

M公司钣金加工部门可以进行多种钣金件的加工,主要包括下料、折弯、组装、焊接、打磨5个加工过程,所需人员情况以及工作性质如表1所示。

表1 各工序性质分析

1.2 问题分析

通过分析发现,造成M公司生产率低下的主要原因如下:①操作员遵循自己的工作方法,但未参考标准的工作方法,习惯性操作导致操作方法不规则且效率低下。②没有标准的工作时间,员工不了解工作速度,产量不稳定。③工作量不均匀,并且存在员工士气低落的现象。④长时间加班,工人疲劳程度增加。

2 M公司钣金工序的动作优化与工时确定

2.1 对钣金的加强筋焊接工序优化设计

钣金加强筋焊接工序和钣金的装配工序是用人较多的工序,装配线共分为3个工位,每个工位负责几道工序,流水作业,完成钣金半成品的焊接、组装。IP1工位主要负责钣金的焊接,IP2工位主要负责钣金的组装,IP3工位主要负责检查钣金是否焊接、组装完整。改进前零件加工过程如表2所示。

表2 MOD法分析改进前零件加工过程

零件生产时间=66×0.129 s=8.51 s,行走和弯腰时间=49×0.129=6.32 s,过程占用该零件生产时间的74.27%,存在极大浪费。

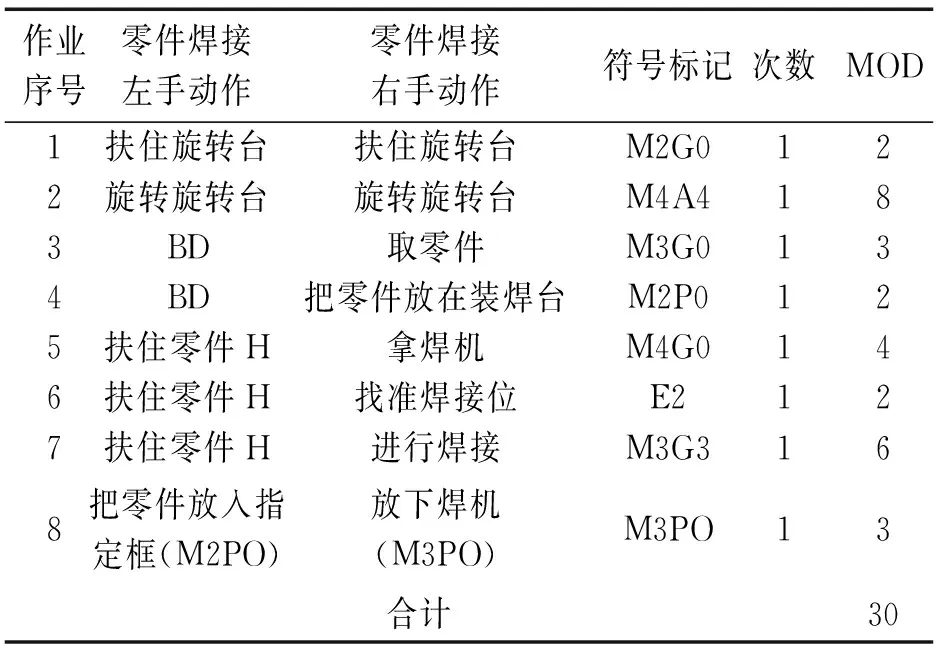

设计制作零件放置旋转台,使得专用工位器具起到降低员工劳动强度、缓减员工压力、提升工作效率的作用。使用MOD法改进后结果如表3所示。

表3 MOD法分析改进后零件加工过程

零件生产时间=30×0.129 s=3.87 s,工时节约了(8.51-3.87)/8.51×100%=54.52%。

2.2 确定标准作业时间

标准时间是指在一定生产环境下,一个熟练工人按规定作业标准生产一个单位合格产品所消耗的时间。

标准时间=正常时间+宽放时间=正常时间×(1+宽放率)

H3415712型钣金零件加工的正常时间采用MOD法确定。改善前后的作业时间对比情况见表4。

表4 工序标准时间

2.3 效果评价

通过对一些重要工位进行优化,剔除掉了无用的作业,制定了标准的作业动作,优化了整个流程,改善后的各主要指标如表5所示。

表5 装配线改善前后的各项数据

通过表5可知,加工和检查工序通过优化,节约工时20.9 s。通过减少了一些不必要的等待和搬运操作,节约工时28.47 s,共节省了49.37 s,效果十分显著。

3 结论

①通过MOD法使M公司钣金零件焊接时间由8.51 s降至3.87 s,取消无效动作,平衡工作量,缩短生产周期,将加工和检查工序工时减少20.9 s,搬运和等待的时间减少28.47 s,共节约49.37 s。这表明工作研究可以有效消除生产中的不合理、不经济因素,从而提高生产率,降低成本。②通过作业测定,确定标准的工作时间,使操作人员在工作时,有意识地提高工作效率。它为生产计划人员制定生产计划和合理安排生产提供了依据,有效地减少了依靠加班来满足交货日期的现象。③工作研究是解决生产现场布局不合理、生产效率低的有效方法。它不仅适用于钣金制造行业,还适用于存在相同问题的其他制造行业,值得在制造业中广泛推广。