国道路面养护中Thiopave改性温拌技术的应用

江玮,高庆

(上饶市婺源公路事业发展中心,江西婺源 333200)

1 Thiopave改性温拌技术原理

Thiopave是由硫磺、烟雾抑制剂、专利复配增塑剂等组成的新型环保型低嗅硫磺稀释沥青混合料改性剂,常温常态下为浅灰色固体颗粒。沥青与硫磺具备较好的相容性,石料和硫磺能充分黏结,在加热的石料内分别掺入Thiopave改性剂和沥青材料,拌制过程中因受到骨料的剪切作用,细小的硫磺颗粒便均匀分散至沥青混合料内,并有部分硫磺和沥青发生化学反应,与沥青材料充分溶解以达到稀释和黏稠沥青的作用[1];其余部分硫磺则均匀分散至沥青相中,形成结晶体,发挥增强混合料结构强度的作用。这种结晶体的数量将随Thiopave改性剂和沥青材料重量比的增大而增加,Thiopave改性剂掺入沥青材料后既能起到沥青改性作用,还能对整个混合料发挥改性作用,原因在于单质硫熔点较低,仅为115℃,当单质硫的熔点高出Thiopave沥青混合料温度时,溶解于沥青材料内及分散的硫便会析出,形成网状晶体交联结构,并能将石料紧密黏结在一起。随混合料中Thiopave改性剂掺加量的增大,网状交联结构更加密集,沥青混合料路面结构和稳定度显著提升,在不影响基质沥青低温性能的情况下,使混合料高温性能大幅改善。

2 工程实例

某国道公路起讫桩号K123+750—K132+220段路基为处理后的软土地基,并采用柔性基层沥青路面结构。随着该路段服役年限的延长,其部分路段开始出现车辙、水损、坑槽等病害,为保证路面抗车辙、抗水损性能及结构强度和承载力得到提升,提出50%新集料+50%RAP旧料+新沥青+Thiopave改性剂的AC-20沥青再生混合料配合比方案。

2.1 原材料

本国道路面养护所用基质沥青为壳牌70#A级道路石油沥青,其25℃针入度70(0.1mm),针入度指数-1.04,15℃延度150cm,软化点47℃,60℃动力黏度204Pa·s,15℃密度1.041g/cm³,蒸馏法含蜡量1.5%,闪点311℃,溶解度99.72%,163℃薄膜加热试验后质量损失-0.19%、针入度比61.4%、10℃延度9cm。性能均符合相关技术指标。粗集料主要为内江沱江卵石轧制料,细集料采用由资中石灰石轧制的粒径0~3mm的机制砂,粗细集料性能均符合技术规范。Thiopave改性剂采用壳牌生产的硫磺主成分中掺加增塑剂和烟雾抑制剂后制成的半球状深褐色颗粒,其单质硫含量不小于97%,增塑剂含量不小于2.5%,灰分不超过3%,粒径在4.75mm以下,软化点和闪点分别在79℃和170℃以上,15℃比重不小于1.8,自燃温度约为290℃。Thiopave改性剂∶沥青为32∶68,应按石料用量的2.05%确定Thiopave改性剂掺量。

对PA-1、卡洛胺及Meadwest vaco所生产的Pave Bond三种抗剥落剂试验结果的比较,该国道路面养护采用卡洛胺抗剥落剂,并按沥青用量的0.88%确定掺加量[2]。

2.2 最佳沥青用量确定及配合比设计

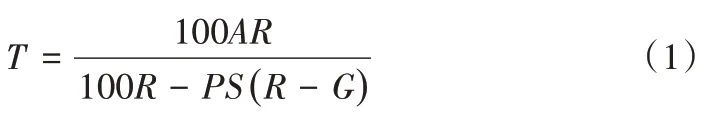

普通沥青混合料设计按照马歇尔法进行,在得出基质沥青混合料最佳油石比及最佳沥青用量后根据下式进行Thiopave改性剂和沥青胶结料用量的确定:

式中:T为Thiopave改性剂用量;A为基质沥青用量;R为Thiopave改性剂替代系数;PS为改性沥青混合料中Thiopave改性剂重量比;G为沥青重量比。

根据相关规范及设计要求,AC-20沥青混合料中沥青的最佳用量应控制在3.5%~4.5%,并按照0.5%的间隔变化进行沥青用量适配,即按照3.0%、3.5%、4.0%、4.5%、5.0%的沥青用量分别成型5组混合料试件,每组4个。将以上马歇尔试件养护24h后进行稳定度、空隙率、密度、沥青饱和度、流值等指标检测,此后将试件置于60℃试验条件下进行马歇尔稳定度检测和马歇尔模数计算。试验结果详见表1。

表1 马歇尔稳定度试验结果

根据试验结果绘制基质沥青物理力学指标关系图以及沥青用量与各参数结果关系图,并求取密度、稳定度和最大沥青饱和度中值、目标空隙率中值所对应的沥青用量,最终确定出最佳沥青用量为3.8%。按照该最佳沥青用量重新制备改性沥青混合料试件,并进行马歇尔试验以验证混合料水稳性,试验结果均符合粗粒式混合料性能要求。

2.3 混合料试验

Thiopave改性温拌再生沥青混合料强度的形成与时间和温度有较大关系,主要采用加速结晶养生方法进行室内试验,即将成型环保型低嗅硫磺稀释沥青混合料试件置于60℃环境下养生24h,自然冷却至常温状态便可达到常温养生10d的效果,此后开始进行混合料劈裂强度、高温稳定性及水稳性试验。

根据《公路工程沥青及沥青混合料试验规程》(JTG E20—2011)所规定的试验温度及方法进行混合料试件劈裂强度试验。试验结果显示,试件在15℃的试验温度及33.2kN的最大荷载试验下密度为2.461g/m3,劈裂强度3.24MPa。根据试件断裂面破坏程度可以看出,Thiopave改性温拌再生沥青混合料劈裂强度可达到普通沥青混合料劈裂强度的1.0~1.5倍;一般情况下劈裂破坏面主要出现在石料和胶结料接触面,但Thiopave改性温拌再生沥青混合料试件劈裂破坏面则出现在石料中部,这说明Thiopave改性沥青混合料所具有的高抗拉强度和黏结强度远超出骨料自身极限抗拉强度[3]。

根据试验规程所规定的车辙试验方法及动稳定度指标进行混合料试件高温稳定性评价。根据试验结果,Thiopave改性温拌再生沥青混合料试件在60℃的试验温度下动稳定度可达10 000次/mm以上,而SBS改性沥青混合料试件在相同条件下动稳定度仅为3 000次/mm以上;表明Thiopave改性温拌再生沥青混合料具有良好的高温稳定性和抗车辙性能。

浸水马歇尔试验所得出的Thiopave改性温拌再生沥青混合料马歇尔动稳定度和浸水马歇尔动稳定度分别为14.58kN和13.34kN,残留稳定度比91.4%,高出85%的规范值。冻融劈裂试验结果显示,改性沥青混合料条件及非条件冻融劈裂强度值分别为1.61MPa和1.89MPa,冻融劈裂抗拉强度比84.4%,高出80%的规范值;表明Thiopave改性温拌再生沥青混合料水稳性完全符合规范要求。

2.4 施工控制要点

选择起讫桩号K123+750—K124+250段为试验段,按照设计方案进行试铺。通过试验段施工发现,在该国道路面Thiopave改性温拌沥青正式施工过程中,必须加强各环节温度监测及SO2、H2S等气体释放量的监测,对于同种集料存在较大干湿差异时应通过装载机翻拌,并确保各种集料均匀覆盖。干燥筒内Thiopave改性温拌再生沥青混合料出料温度应保持在125~135℃,且每盘混合料拌和时间不少于55s,从混合料出料到摊铺时间间隔不超出2h。

试验段碾压及养生结束后,在K123+750—K124+000段取芯12个,压实度均值98.2,标准差1.397,代表值为97.5,合格率100%;在K124+001—K124+250段钻孔取13个芯样,压实度均值97.0,标准差0.739,合格率100%。2020年7月该国道施工完成并正式投入运营,施工情况良好,施工过程中其余各项监测数据均符合技术规范。工程最终运行效果有待长期观测,总之Thiopave改性沥青原材料充足,改性剂的掺加能在低温性能保持稳定的基础上显著提升路面高温性能及结构耐久度。

3 结语

综上所述,Thiopave改性温拌再生沥青混合料在公路工程中的应用能使沥青用量降低18%~26%,且混合料拌和及碾压温度均显著降低,温拌效果较佳,在不影响沥青混合料低温性能的同时高温稳定性明显改善,还能实现RAP循环再生利用,具备较好的节能减排降耗效果,但Thiopave改性温拌再生沥青混合料施工过程中会释放较浓的硫磺味,应选择在环境敏感度低的地区应用。