刮板输送机煤流动态分布模型

刘建伟,韩存地,刘安强,魏训涛,陈 林

1宁夏天地奔牛实业集团有限公司 宁夏石嘴山 753001

2陕西陕煤曹家滩矿业有限公司 陕西榆林 719000

3兖矿能源集团股份有限公司设备管理中心 山东济宁 273599

工 作面刮板输送机是整个井下采煤工作面重要 的煤炭输送设备。由于采煤量不均匀,经常会出现某一段煤量多,某一段煤量很少的情况,因此,要建立刮板输送机上的瞬时煤量和煤量分布模型就必须从采煤机的采煤量入手。在割高一定的情况下,决定采煤量的主要因素是采煤机的牵引速度。由于采煤机在工作面往复运行,刮板输送机循环运转并在机头端卸载煤料,因此采煤机的运行方向、位置和刮板输送机运行速度,对刮板输送机的载煤量也有重要影响[1]。

1 煤量分布理想模型建模

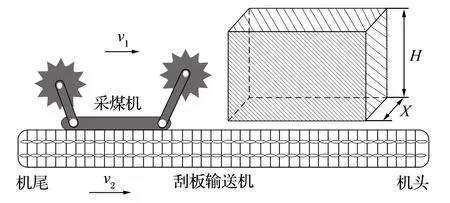

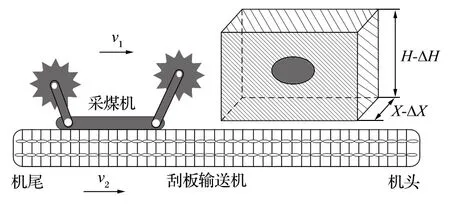

理想情况下,根据采煤机在综采工作面的工况,绘制出采煤工况示意图,如图 1 所示。其中,v1为采煤机的行进速度,v2为刮板输送机的运行速度 (链速),X为在 1 个采样周期T内采煤机刀头的割深,H为在 1 个采样周期T内采煤机的割高。

图1 理想采煤工况Fig.1 Ideal coal mining mode

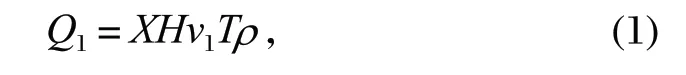

假定在 1 个采样周期T内,采煤机以速度v1匀速运行,割深X、割高H均保持稳定不变,则采煤机在这段时间内的采煤量

式中:ρ为煤的平均密度。

采煤机与刮板输送机同向而行时,相对速度

采煤机与刮板输送机反向而行时,相对速度

在这一时间段T内,刮板链相对于采煤机行走的链长

由以上各式可得,在一个采样周期T内,刮板输送机的煤量分布

2 理想模型修正

由于实际工况与理想建模相差甚大,存在多种因素影响采煤机的采煤量和刮板输送机上的煤量分布。因此,在理想模型的基础上,考虑影响煤量分布的主要因子并对模型进行修正。主要影响因素如下:

(1) 采煤机在采煤过程中,当遇到坚硬或者松软的煤层时,其切割电流发生变化,进而影响采煤量。需要考虑采煤机遇到硬石是直接切割过去,还是采煤机的刀头会在液压的作用下,上下移动避开硬石。

(2) 采煤机在采煤过程中,当遇到凹凸不平的煤层时,就要结合实际工况,判断该因子的影响程度及是否需要考虑。

(3) 采煤机在采煤过程中,液压缸推进的水平距离存在波动。理想情况下,液压缸推进的水平距离是固定的,但由于切割的煤层底部散落有煤块或者其他杂物,会影响其推进的实际距离。因此需要结合实际的工况进行进一步分析该影响因子,并且进行修正。

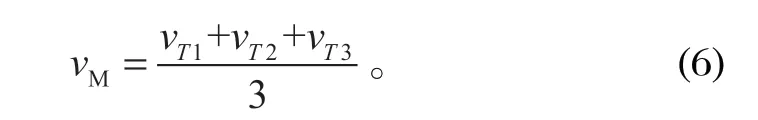

按照上述分析,得到修正之后的模型,建立修正后的采煤工况示意图,如图 2 所示。

图2 修正后的采煤工况Fig.2 Modified coal mining mode

分析各影响因素,割深X取决于液压缸的推进距离,假设其误差为ΔX。对割高H,采煤过程中如遇到较硬的煤层或其他硬物时,会造成刀头的上下波动,引起的误差为ΔH。

在采煤过程中,采煤机行进速度如果发生波动,为使模型接近实际工况,采用滤波方式处理采煤机行进速度的影响。在实际应用中,滤波一般取多个时刻的平均值。现取采煤机 3 个采样周期的速度vT1、vT2、vT3,取平均值

则同向而行时,采煤机和刮板输送机的相对速度

反向而行时,采煤机和刮板输送机的相对速度

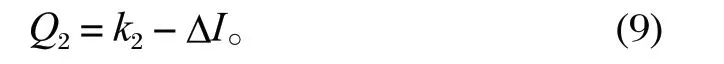

若采煤机速度保持不变,在采煤过程中由于煤质等因素造成采煤机电流变化 ΔI导致的煤量误差

式中:k2为其他影响因子造成的煤量损失,其大小需通过试验数据加以确定。

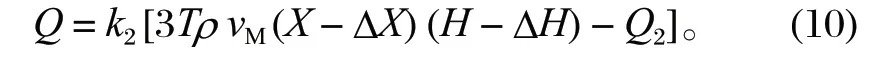

若采煤机速度变化较小或不变,考虑电流变化的影响,在一个时间段 3T内,采煤机的采煤量

若采煤机速度变化较大,由于采煤机速度变化也会影响采煤机电流的变化,因此在采煤机速度变化较大时,不再考虑Q2对煤量的影响,只考虑速度对煤量的影响,从而计算的煤量更准确。在一个时间段 3T内,采煤机的采煤量

因此,修正后的煤量分布模型为

3 模型动态分析

建立某一时间段内的煤量分布模型,运用该模型动态分析刮板输送机整体煤量的分布情况。

通过已建立的模型可知,煤量分布的时间段为 3 个采样周期的时长,在刮板输送机运行过程中,以 3T时长刮板输送机走过的长度为一个小段,可以将刮板输送机上的煤量分成n个小段进行分析。

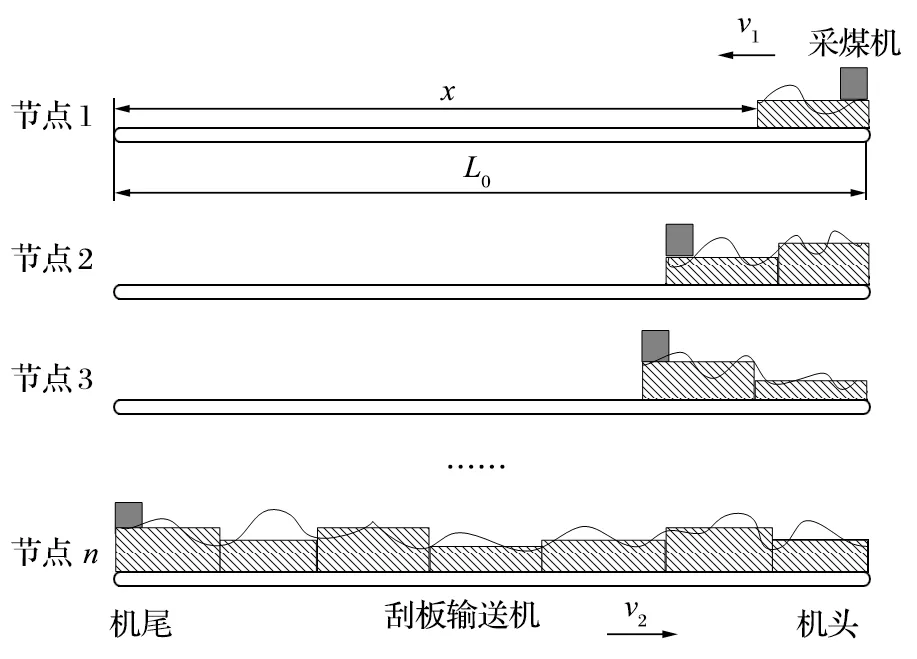

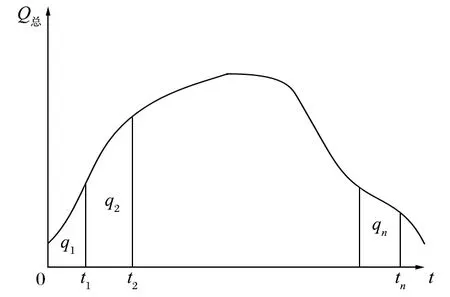

采煤机与刮板输送机同向而行时采煤量分布如图 3 所示。当采煤机开始工作,第 1 个 3T时间段内的采煤量分布如图 3 中节点 1 所示,下一个 3T时间段内的采煤量分布如图 3 中节点 2 所示,依次类推。在第 1 个 3T时间段内采煤机未到达机头卸煤时,刮板输送机上的总煤量持续增加,直到开始卸煤时,刮板输送机上的总煤量达到最大值,卸煤之后刮板输送机上的总煤量开始减少,直到采煤机到达机头。

图3 同向而行时采煤量分布示意Fig.3 Sketch of coal mining amount distribution while heading in same direction

由于采煤机速度v1是实时变化的,刮板输送机的速度v2只在一个调速周期内是恒定的,这使得采煤机和刮板输送机的相对速度v12实时变化,因此模型中每一小段的段长是不一致的,随着采煤、运煤工作的进行,前面段上的煤必然被先运走。为便于程序的编制,刮板输送机上的总煤量只在整段节点处计算,

式中:T总为采煤机工作的总时间;N为采煤的总段数;n1为被运出刮板输送机的段数。

n1的计算方法如下:

对于刮板输送机需要运走 1 段煤的时间

经过分析,每段需要的时间t都不一样,需每隔 3T计算一次。在计算出第 1 段的时间t1之后,使用定时器,到达t1后,采用上升沿触发累加器,让累加器的数值加 1,复位定时器;下个 3T时间以后计算第 2 段的t2,到达t2后,让累加器的数值再加 1,复位定时器;以此类推,累加器的值就是已被运出刮板输送机的段数n1。在计算总煤量Q总时,采煤机正在采的那段煤和刮板输送机正在运走的那段煤在公式中没有体现,这部分造成的误差较小,对刮板输送机调速影响微乎其微,且在计算上不可实现,必须忽略。

以上分析是假定采煤机起始工作位置在机头处进行的,若起始位置不在机头处,则对于第 1 段时间t1计算公式如下:

式中:L0为刮板输送机总长;x为采煤机到机尾处的距离。

在分段理论计算时 (单位时间内设定刮板输送机和采煤机速度固定,且全部采煤量落到刮板输送机内),刮板输送机上煤量分布为阶段定量模式。考虑到实际运行时煤量是连续曲线,曲线处理按过程曲线“三点法”均修公式法进行曲线绘制[2],后文出现曲线均按此方法绘制。

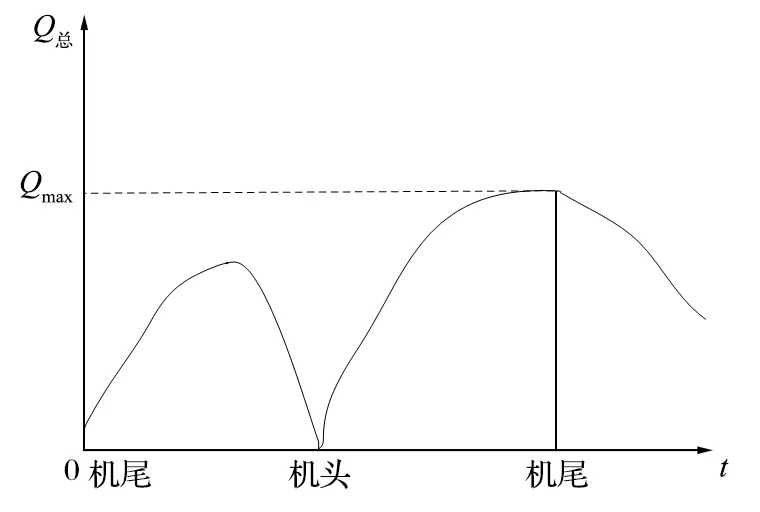

采煤机与刮板输送机反向而行时采煤量分布如图 4 所示。采煤机和刮板输送机相对速度大于同向而行的相对速度,若采煤机在 3T时间段内的采煤量不变,则煤量在刮板输送机上的分布较同向而行时的分布平滑一些。此外,同向而行时,采煤机到达机头处,刮板输送机上分布的总煤量最小;反向而行时,采煤机到达机尾处,刮板输送机上分布的总煤量最大。对于反向而行,刮板输送机上的总煤量计算与同向而行相同。

图4 反向而行时采煤量分布示意Fig.4 Sketch of coal mining amount distribution while heading in opposite direction

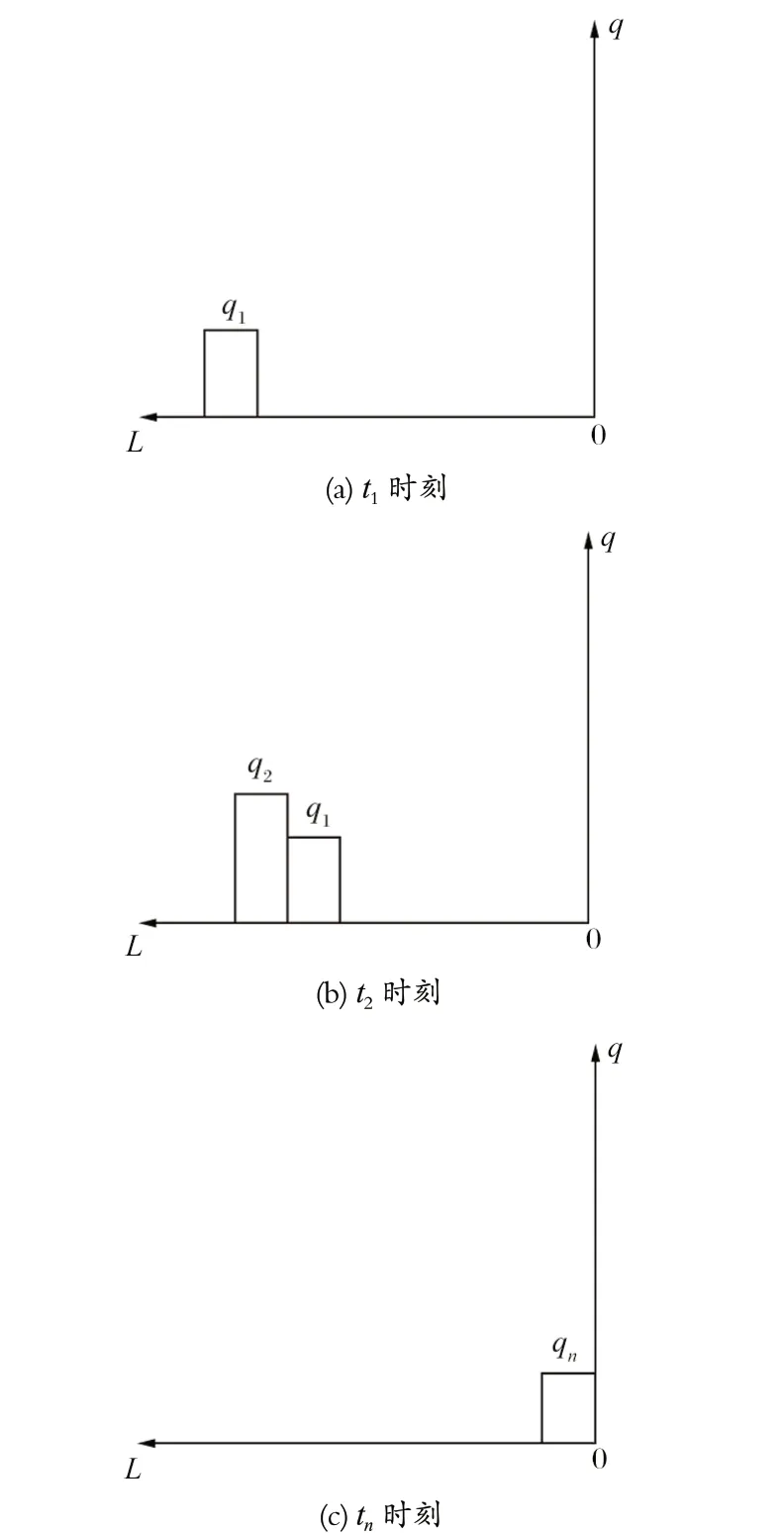

煤量的分布以微观和宏观 2 种方式表示。微观分布是以机头作为起始点,采煤机离机头的距离L为横轴,煤量q作为纵轴。当首次开机,且采煤机与刮板输送机同向而行时,采煤机的起始位置在机尾处,忽略刮板输送机上已有的煤量,在每 3T的位移段内,煤量分别为q1、q2、q3、…、qn,如图 5 所示。

图5 某时刻刮板输送机上的煤量Fig.5 Coal amount on scraper conveyor at a certain moment

根据以位移为横轴的微观煤量分布可以得到以时间为横轴的同向而行时刮板输送机宏观煤量分布曲线,如图 6 所示。同理可以得到反向而行时的宏观煤量分布曲线,如图 7 所示。

图6 同向而行时刮板输送机宏观煤量分布Fig.6 Macroscopic coal amount distribution on scraper conveyor while heading in same direction

图7 反向而行时刮板输送机宏观煤量分布Fig.7 Macroscopic coal amount distribution on scraper conveyor while heading in opposite direction

上述只是针对整个综采面刚开机运行时的情况,并没有分析采煤机从机头运行至机尾处,又转向从机尾运行至机头处的情况,结合前文,进行如下分析。

首次开机,采煤机起始位置在机尾处,忽略刮板输送机上的煤量,采煤机刚开始运行时,刮板输送机上煤量最少。在刮板输送机开始卸载煤之前,刮板输送机上煤量呈上升趋势,直到tx时刻,刮板输送机开始卸煤,刮板输送机煤量呈下降趋势。采煤机到达机头处,刮板输送机上煤量为最少,此时采煤机转向运行,从机头至机尾处,刮板输送机上煤量呈现上升趋势。当运行一段时间后,刮板输送机提高速度,刮板输送机上煤量增加的速率开始减小,总体煤量上升没有前一段时间上升得快。当采煤机到达机尾处,此时刮板输送机上的煤量最大。在采煤机从机尾处往机头处运行时,煤量又开始减少,如此周而复始,如图 8 所示。

图8 采煤机起始位置在机尾处刮板输送机上的煤量Fig.8 Coal amount on scraper conveyor while staring position of shearer at scraper tail

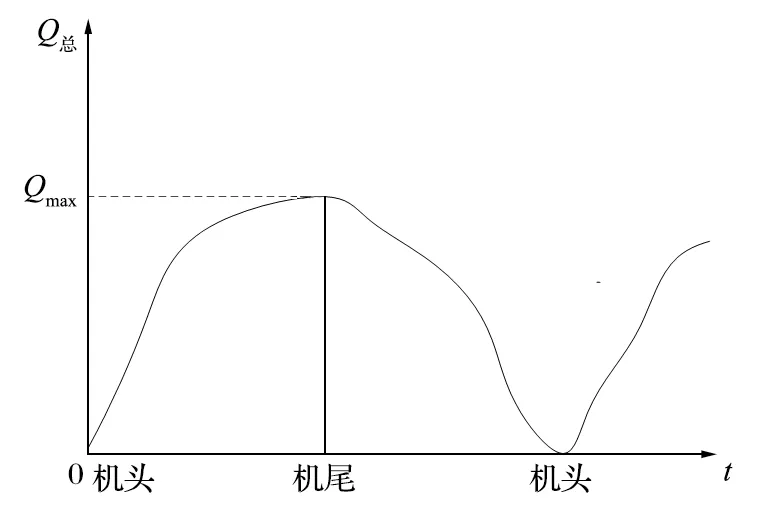

首次开机,采煤机起始位置在机头处,忽略刮板输送机上已有煤量,随着采煤机的运行,煤量呈上升趋势。当运行一段时间后,同上面分析一样,刮板输送机总体煤量的上升没有前一段时间上升得快。当采煤机运行至机尾处,刮板输送机上的煤量最大。此时,采煤机开始转向,从机尾往机头运行过程中,煤量一直呈现减少的趋势,如此周而复始,如图 9 所示。

图9 采煤机起始位置在机头处刮板输送机上的煤量Fig.9 Coal amount on scraper conveyor while staring position of shearer at scraper head

以 SGZ800/800 型刮板输送机输送机为例,刮板输送机长度为 200 m,配合 MG400/930-AWD 型采煤机使用。工作面地质条件为:煤层厚度为 1.60~ 3.45 m,平均厚 2.36 m,f=1~ 3,夹矸 0~ 1 层,厚约 0.1 m,煤密度取ρ=1 200 kg/m3,采煤机截深为 0.8 m。采煤过程中刮板输送机链速为 1.25 m/s,采煤机割煤速度为 3~ 6 m/min (0.05~ 0.10 m/s)。

根据理想模型,当采煤机和刮板输送机同向运行 (即采煤机从机头往机尾割煤),将参数截深X=0.8 m,采高H=2.4 m,采煤机速度v1=0.1 m/s,采样时间T=1 s,煤密度ρ=1 200 kg/m3代入式 (1)、(2)、(5),计算得Q1=24.4 kg,采煤机相对于刮板输送机的速度v12=1.24 m/s,刮板输送机上的煤量分布q1=18.6 kg/m。

假设煤开采前和开采后密度不变,按刮板输送机槽宽 800 mm,理论上刮板输送机煤分布高度h=0.019 m。

即T1时段 (1 s 内) 理论计算采煤机采煤量为 23.4 kg,分布在相应刮板输送机链上平均高度为 19 mm。T2、T3、…、Tn依次计算,可以计算出刮板输送机煤量分布趋势。煤量修正系数是假定条件,在此不再论述。

对于其他情况,可按照实际应用的刮板输送机、采煤机、地质条件等,作为参数实时输入,根据公式计算刮板输送机煤量分布情况。

4 模拟结果

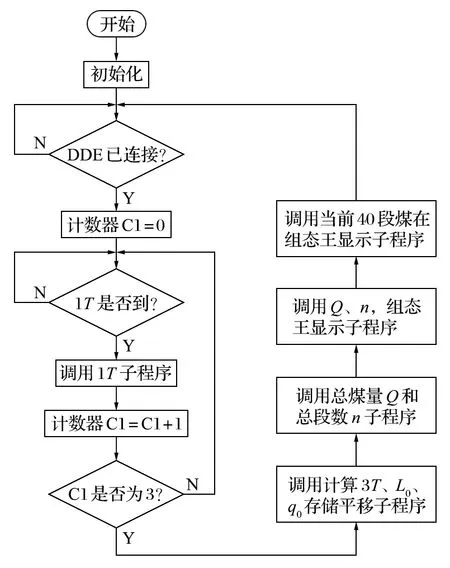

采用给定的参数模拟实际工况,上位机显示实现动态参数进行理论验证。使用 VB 软件假定地址条件和采煤机、刮板输送机的参数、模拟分段等,采用组态王软件作为动态显示界面。VB 软件控制[3]与组态王整体流程如图 10 所示。

图10 仿真流程 Fig.10 Simulation process flow

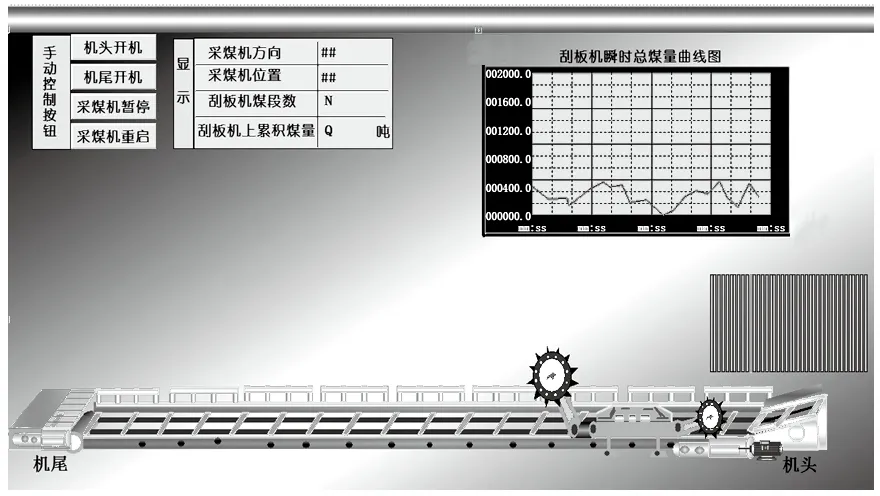

组态王与 VB 软件之间通过 DDE 连接,使 2 个软件之间进行数据共享与交换,实现了在 VB 中进行煤量的计算,以及煤量和段长的平移存储,在组态王中显示煤量分布[4],如图 11 所示。通过软件仿真计算,对研究结论进行了验证。

图11 刮板输送机煤量分布仿真结果显示Fig.11 Display of simulation results of coal amount distribution on scraper conveyor

5 井下试验验证

将研究程序搭载在宁夏天地奔牛实业集团有限公司刮板输送机智能控制系统硬件平台运行,在新能矿业王家塔煤矿 12304 工作面应用 1 年零 3 个月。该工作面基本情况:煤层硬度f≤3,采高为 3~ 5 m,工作面长度为 200 m。经过 3 个月的跟踪验证,刮板输送机煤量分布模型计算结果与实际采煤量和分布趋势一致。期间模型经过 3 次调整,工作面采完后累计计算总煤量与实际采煤量 (用户统计) 误差约为+10%。经过实际试验对比,本研究的煤量分布及煤量计算模型输入参数合理,计算方法相对准确,能为后期智能调速控制提供数据支撑。

6 结语

刮板输送机作为综采工作面的主要运输设备,运行过程中受负载变化大及恶劣工况的影响,存在故障频发、运行能耗高等问题。基于刮板输送机与采煤机的运行参数,研究了刮板输送机实时煤量的分布,从抽象复杂的环境中提取重要的影响因素,建立模型。该模型具有可操作性和参考性,同时在应用中较真实地反映了实际工况。

由于工作环境复杂,实际生产中刮板输送机轨道必然存在起伏、倾角等现象,而且不可避免会有片帮煤加载,因此刮板输送机在运煤过程中,诸如此类无法预知的状况会对刮板输送机的负载带来一定影响。刮板输送机和采煤机本身结构庞大复杂,对其速度的控制具有滞后性,这些因素对模型建立也必然存在影响。