某轻客变速器啸叫问题解决办法研究

刘芳 王朋朋

摘 要:本文针对某轻客变速器在开发过程中出现的啸叫问题,从整车端、变速器总成端、零件端逐层进行排查分析,通过对整车端悬置系统测试分析、变速器总成端壳体/拉锁支架/摇臂测试分析、激励源啸叫档位的齿轮阶次特征、振动频率测试分析,确定了啸叫问题根源,结合项目应用的实际情况制定合理的优化措施,有效解决了变速器开发中啸叫问题,满足项目开发节点要求。这些解决啸叫问题的方法和思路,为后续项目开发初期避免这些问题或解决同类型问题提供指导和参考。

关键词:啸叫 悬置 激励源 阶次特征 振动频率

1 前言

随着人们生活水平的提高,终端消费者对车辆的要求也越来越高,尤其是汽车声音品质的要求。汽车的噪声源有很多,轮胎的声音(胎噪)、汽车行驶过程中空气的噪声(风声)、发动机、变速器、驱动桥、传动轴等都会发出噪声。但是随着轮胎的不断优化、发动机的优化、对于车辆风阻系数控制等都很好的降低了汽车的噪声,反而使得变速器的噪声越来越明显,变速器有敲击噪声、啸叫噪声、轰鸣声。不同的噪声现象有不同的频率特征、不同的激励机理和不同的解决办法,其中变速器的啸叫噪音由于频率比较高,容易被识别易产生客户抱怨。

2 啸叫产生机理

变速箱啸叫噪声主要是由于齿轮动态啮合刚度、传递误差、齿侧间隙、发动机转矩波动激励导致的变速箱高频噪声,当这些激励频率与变速箱壳体固有频率重合发生共振时,啸叫噪声现象更加恶化。变速器齿轮啸叫噪声其频率范围一般在700-4000Hz,传递至驾驶舱内使人敏感,刺耳难受,使得整车声音品质变差,引起消费者的重大抱怨,因而需要避免产生齿轮啸叫[1]。

齿轮传动系统的动态激励主要包括两方面,齿轮副齿轮啮合本身所产生的内部激励和系统的其它对齿轮啮合所产生的激励,后者称为外部激励。齿轮副的内部激励是指齿轮副啮合过程中所产生的动态激励,包括刚度激励、传递误差激励和啮合冲击激励[2]。其中,刚度激励是因啮合综合刚度的时变性产生动态啮合力并对系统进行动态激励的现象;传动误差激励是由于齿轮在加工、安装过程中存在误差,啮合齿廓偏离理论的理想位置,而由这种偏离的时变性形成的一种位移激励;啮合冲击激励是由于齿轮啮入和啮出时的啮合冲击产生的冲击力[3]。

3 开发中碰到问题

某轻客车型匹配前置前驱变速器,在开发认证过程中存在WOT工况下6档1800rpm以上加速啸叫,主观评价6.5分,通过对抱怨工况进行整车实测数据如下,存在档位53阶次啸叫。

4 问题分析

4.1 整车端测试分析

4.1.1 悬置系统

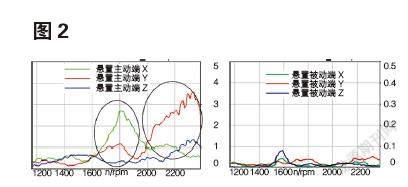

悬置系统用于连接动力总成与车身结构,是动力总成的重要组成部分。首要作用是连接动力总成与车身起到支撑与限位作用,另一方面悬置系统需要隔离来自悬架和车轮的振动,防止该激励传递至动力总成。因此悬置系统的性能对NVH啸叫表现有着很大的影响。悬置系统的主动端与变速器总成的壳体相连,被动端与车架相连。测试过程中将振动传感器布置在悬置系统的主/被动端,测试悬置系统的振动速度。

如上图所示传感器布置位置,经过测试:悬置主动端在1800rpm附近,X向档位53阶振动速度超过2mm/s;在2000rpm以上,Y向档位53阶振动速度接近3.5mm/s;悬置被动端测试振动速度无异常情况。

在对整车悬置进行NVH分析的时候,还需要悬置隔振率的数据,以判断悬置隔振效果好坏。一般来说,测试悬置隔振率主要有两种主要工况,一个是稳态工况,一个加速工况。稳态工况主要为怠速空调关/开,需要的话可以加上巡航工况。加速工况主要为空档加速工况和半/全油门工况。悬置隔振率的计算公式为:

TdB=20lg

其中:a主为主动端加速度;a被为被动端加速度。

NVH对悬置隔振率的要求一般为大于20dB即为合格,放宽点可以到15dB。经过对车型悬置隔振率测试,档位53阶悬置隔振率测试满足开发大于20dB的要求。

4.2 变速器总成端测试分析

4.2.1 壳体

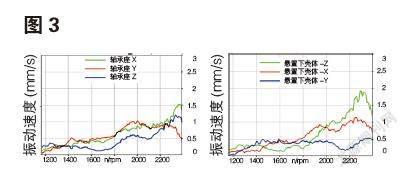

壳体作为齿轴、轴承的支撑,由于壳体刚度引起的,产生啸叫噪声或者产生共振加剧啸叫噪声的,可以通过对壳体局部增加加强筋来达到改变壳体的模态,避开齿轮啮合传动引起的振动频率,消除由于壳体引起的啸叫。本项目壳体端传感器布点在主壳体后轴承座处和悬置主动端壳体处,振动速度测试数据如下:

经过测试,未发现壳体频率与齿轮存在共振频率,壳体轴承座处和悬置下壳体处在转速1800rpm以上,档位53阶振动速度响应幅值相对于低转速有增大趋势;

4.2.2 选/换挡摇臂处

选/换挡机构通过螺栓与变速器壳体连接,选/换挡摇臂通过球头与整车端拉锁连接进行机械传递,振动速度测试数据如下:

经过对传递路径上,选、换挡摇臂处布置传感器,经过测试在转速1800rpm以上档位53阶振动速度在1mm/s附近,低于變速箱壳体振动速度;

4.2.3 拉锁支架:

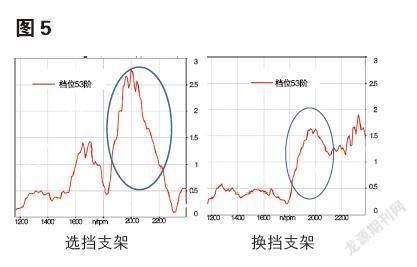

拉锁支架通过螺栓固定到壳体上,整车端通过卡扣将选/换档拉线与拉锁支架固定,作为传递路径中一环,通过在拉锁支架上布置传感器,振动速度测试数据:

经过测试选档支架在1800rpm以上档位53阶振动速度幅值在2.5mm/s附近,换档支架在1800rpm以上档位53阶振动速度明显抬升,但和壳体振动速度接近。

4.3 激励源端

4.3.1 齿轮设计

众所周知,重合系数是影响齿轮平稳传递的主要因素。重合系数是指在齿轮传动过程中,同时参与啮合的齿的个数。重合系数越大,说明参与啮合的齿数量越多,每个齿所受的载荷就越小,传动就越平稳,传递误差(TE)越小。反之,传递越不平稳,容易出现齿轮副的啮合偏离理论轮廓,传递误差(TE)越大(实际的啮合转角与理论转角之差即为传递误差TE)[4]。传递误差是产生变速箱啸叫的激励源,由齿轮传递误差引起的啸叫,主要从以下几个地方进行分析:齿轮的宏观参数、齿轮齿形齿向等微观参数、齿轮的加工工艺、轴的布置挠度等,结合项目实际情况进行采取措施。

本项目齿轮设计端重合度数据为:

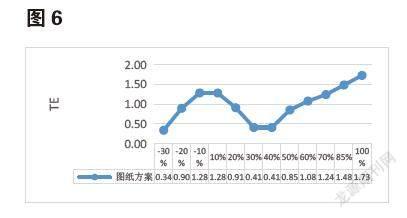

齿轮传递误差通过仿真计算TE值,结果如下:

对啸叫齿轮副涂油漆、按照整车抱怨工况进行接触斑点试验,拆解试验照片如下:

通过接触斑点试验可以看出,六档从动齿轮在齿宽方向上(红色框中),齿轮啮合过程接触不完全。

5 方案实施

通过对整车悬置系统、传递路径、变速器总成系统及激励源端进行大量测试、分析各种可行方案结合项目开发过程中的实际情况,最终锁定方案如下:

1)在选/换挡拉索上增加配重块,以在传递路径上进行阻隔,如下图:

2)对6档从动齿轮进行微观修行

在原方案基础上,取消齿顶修缘、减小鼓形量、调整工作面齿向角度fHβ:

优化后齿轮传递误差对比:

齿轮进行微观修形调整后,对齿轮进行接触斑点试验结果如下图所示,齿面接触完全。

6 验证效果

通过在传递路径端选/换挡拉锁上增加配重块及对激励源端6档从动齿轮进行齿轮微观修行后,整车测试结果主观无啸叫7.0分可接受,得到客户端认可。

7 总结

本文从项目开发中整车端发生的档位啸叫问题出发,介绍了变速箱啸叫产生的机理、悬置系统的支撑功能和隔振功能及悬置系统的隔振率指标,实车测试了悬置系统主动端、被动端的振动速度、悬置系统的隔振率,测试了总成端壳体、拉锁支架、选/换档摇臂的振动速度,分析了激励源端6档从动齿轮的端面重合度、轴向重合度和齿轮的传递误差TE值,结合整车抱怨工况进行了齿轮接触斑点试验。通过一些列系统级的分析和测试,锁定了啸叫问题产生的原因,结合项目开发的实际情况制定了对激励源6档从动齿轮进行微观修行,同时在选/换挡拉锁上增加配重块的解决方案,通过整车端的验证,有效解决了啸叫问题,主/客观都得到客户端认可。

参考文献:

[1]Takeshi Abe, Bruce Bonhard, Ming-Te Cheng. High frequency gear whine control by driveshaft design optimization[J]. SAE paper.2003-01-1478.

[2]李润方,王建军.齿轮系统动力学[M].北京:科学出版社,1997.3.

[3]施全,龙月泉,石晓辉,郭栋.变速器齿轮参数优化与啸叫声控制的研究[J].噪声与振动控制,2010.6.

[4]王晓兰.汽車变速箱啸叫声解决方法[J].制造业自动化,2017.4.