某款MPV车型柔性焊接工装设计

李俊锋

摘 要:近年来,随着汽车款式的增多,汽车车身的焊装工装类别越来越多样化。焊接工装类别的增加,势必造成生产车间场地浪费,生产成本增加和生产效益的下降。所以完善汽车车身的焊装工艺水平,使汽车车身焊接工装柔性化设计成为一种汽车行业的发展趋势。本文以汽车制造业中工业机器人焊接生产线为对象,研究工业机器人焊接生产线柔性工装特点。

关键词:车身焊接 编程 控制系统

1 引言

在汽车制造业中,焊接工装的力度和装配精度直接影响汽车的生产效率和产品质量。随着汽车工业的不断发展和经济水平的提高,人们对汽车的要求越来越高,这对汽车车身的焊接尺寸、精度和质量提出了更高的要求,这使得焊接工装的精度等级至关重要,为优化汽车车身焊接工装的结构,提高焊接效率,设计更适合新车型的焊接工装势在必行[1]。

闫淑亮[2]主要分析了汽车车身的焊装工艺设计,深入探讨当下汽车车身的焊装工装设计,以保证汽车生产的质量。李新社等[3]阐述了乘用车工厂柔性焊装线的开发设计、焊接工艺性分析、柔性焊装线的模式选择等内容。

2 车身焊接柔性工作站

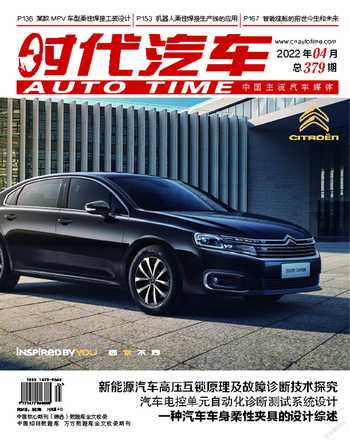

随着工业自动化的普及和发展,焊接机器人的应用逐渐普及,主要应用于汽车、电子、机械等众多领域。车身柔性焊接工作站一般由焊接机器人和柔性焊接平台组成。自动化焊接线的形成,不仅可以节约能源提高生产效率,还能避免人为的焊接失误。如图1所示,工业常用的车身自动化柔性焊接。

3 工件定位工装设计

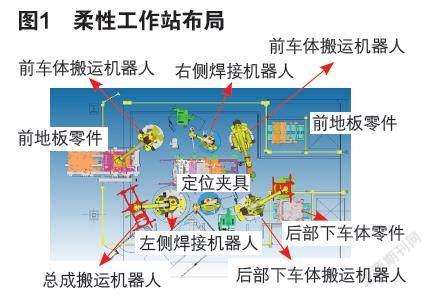

对工作站机器人焊接区域,人工上件存在安全风险,机器人配合抓手上件、焊接是较为高效的方法。为便于机器人携带抓手进行零件的快速移动上下件,机器人抓手需要轻量化处理。轻量化抓手主要采用模块化的铝制八角管进行设计,如图2为某公司抓手结构产品图。

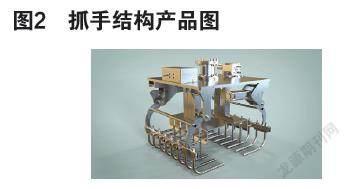

抓手设计的定位点需要与拼台定位选取的点区分开,因考虑到抓取放置位置精度要求,零件需要有2个销孔进行定位,销孔选取时,主要考虑孔的稳定性,其次是要靠近抓手夹紧点(抓取点)。抓手夹紧点选取要考虑零件的强度,选取零件外边缘强度刚度大的部位进行夹持。如零件小于500*500尺寸的零件,一般选取4个夹紧点,大尺寸的零件则需要增加夹紧点,以保证抓取过程零件不变形。如果零件的形状不规则,需要对质心进行验证,保证夹具抓持零件不变形同时不能造成抓手负载的严重偏心。如图3所示,为车身合拼工位的四个抓手。

前车体本身为非常稳固的零件,其抓手两个小四个夹紧点选择为左右纵大梁,强度、位置度都能很好的保证。前地板为薄片零件,质量轻,容易变形。因此夹持点在零件外侧,中间增加磁铁磁盘,定位销均布在零件中间,保证零件的平稳。后部下车体的零件刚度强,质量大,四个夹紧点在后大梁的前后端,定位销45度布置在后地板面上,可以保证零件的稳定。

4 车身焊接切换机构设计

在车型相似只需要做局部差异化时,其存在平面与立面两方向差异时,采用翻转切换,在车型差异化仅体现在平面或立面一个方向上时,采用滑移切换。

(1)翻转切换。位翻转切换机构的两种车型时的不同状态。该切换机构主要用于设计所切换车型的定位销、定位块不能共用情况。显然,翻转切换机构是两种结构的组合,其使用要求定位处有足够的空间,满足两套或多套夹具布置和翻转的需求。其优点是设计时无需多车型进行顾虑,适合差异较大的车型共线的情况。同时,这样的切换非常有限,不同车型即要一套定位夹具,成本也非常高,主要用在批量大,车型类型少的生产线。(2)滑移切换。滑移切换又可以分为横向滑移切换、纵向滑移切换,横向滑移机构与纵向滑移机构的原理一致,都是利用气缸实现位置平移,达到切换的目的。当不同平台车型导入,以至于抓手和夹具均无法满足新车型要求是,该支撑立起来,兼做抓手的支撑,将夹具连同抓手一并切换如图4。这样既减少了抓手放置架,同时精度高,切换快速。

5 控制系统设计

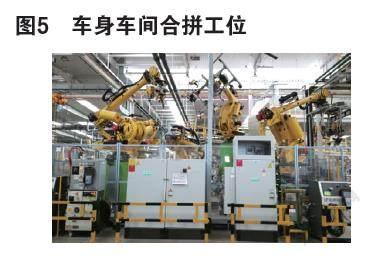

焊接机器人控制系统包括人机界面、伺服闭环驱动、PLC定位模块等自动化控制元件,精度得到了保证,操作更便利,维护更简单。工作站控制系统需要按照规范,统一布置、标记,使现场设备整齐,操作简便快捷,维修一目了然。如图5为现场合拼工位的MCP柜、PDP柜的布局。控制系统网络的总体控制框架。

MCP:主控柜,设置PLC机架和本地IO、以太网交换机,通过网络总线(Ethernet IP 和 Safety DeviceNet)与其他设备通讯并总控其运行状态;

PDP:380V动力配电柜;

VFD:变频器控制柜;

RBT:机器人;

WTC:wtc焊接控制;

TD:机器人焊枪电极自动修磨器;

BS及HMI:操作站,配置相应操作按钮及指示灯,用于操作设备及显示监控设备的运行状态;

OP:每个人工操作区域按钮操作台;

GB:安全门控制箱;

JB:安全信号设备接线箱;

IO:现场普通IO箱,用于采集传感器信号或控制阀体;

BK:IP67IO用于采集传感器信号或控制阀体;

E-Stop(E-ST):现场急停盒,带触点反馈和状态指示灯;

MWS:现场维修工作站,通过以太网访问PLC。

6 变位机

对于本机器人工作站来说,车架底盘总长3000mm,在一定焊接区域范围内,机器人无法覆盖到所有焊缝位置,从而造成在焊接过程中无法使焊枪达到适合所有焊縫位置焊枪姿态的难题。因此,引入变位机配合焊接机器人完成工件焊接是解决这一难题的突破口。目前,焊接机器人和变位机之间的相对运动关系可分为两种:一是非同步工作方式,这种协作方式是机器人和变位机两者不同时运动。当变位机运动到一定角度满足焊枪施焊姿态后,机器人再进行运动完成对工件的焊接;二是同步工作方式,该种协作方式要求两者进行同步运动,如在焊接结束后机器人需要回到初始位置,变位机需要回到原点[4]。针对论文研究的机器人工作站,需要同时采取这两种运动方式。如表1所示为变位机的主要参数设置。

7 结语

机器人柔性焊接工作站的方案规划内容包括焊装夹具,输送装置(抓手),焊接设备(伺服焊钳),修模装置,控制设备,机器人,切换装置,水电气供给系统,物流料箱、料架等。

本文通过工件定位工装的设计,控制系统设计过程中揉合了人机界面、伺服闭环驱动、PLC等主流自动化控制元件;并通过PLC与焊接机器人通讯,使得焊接变位机与焊接机器人无缝联接。变位机的引入,解决了焊缝位置焊枪无法到达的难题。使机器人无法覆盖到的焊缝区域,都能得到焊接。机器人柔性焊接工作站的设计及投入使用,极大的提高生产效率,与人工焊接比较,效率大幅提高,并且大大降低了工人的劳动强度。

参考文献

[1]陈卫国.汽车车身焊装夹具设计的关键技术研究[D].华中科技大学,2007.

[2]闫淑亮.当前汽车车身焊装的工艺设计及工装设计探析[J].中国设备工程,2019(01):152-153.

[3]李新社,莫江妍.车身年产20万台柔性焊装线的工艺及工装设备开发[J].科技创新与应用,2017(06):116-118.