含气率对小流量下混流式混输泵轴系振动的影响

朱国俊,李天舒,冯建军,2※,闫思娜,李 康,罗兴锜

(1. 西安理工大学水利水电学院,西安 710048; 2. 浙江富安水力机械研究所,杭州 311121)

0 引 言

生物质能的充分利用成为中国在能源转型过程中的重要课题之一。沼气是在农业领域得到广泛应用的生物质能,农村沼气应用中,沼气混合液体的输送是重要部分之一。沼气混合液是含气量较高的气液混合介质,通常需要采用气液混输泵输送,而且由于其具有一定的危险性,在输送过程中对气液混输泵的运行稳定性要求较高。因此,气液混输泵的运行稳定性研究对农业领域的沼气混合液输送以及其他含气量高的危险农业化工液体的输送有重要意义。

影响混输泵性能的因素众多,受输送介质的特性的影响,部分学者已从混输泵内部流场和受力特性方面开展了研究,获得了大量有价值的研究成果。近年来,随着多相混输泵的稳定性受到关注,研究人员也开始针对混输泵内部的压力脉动特性开展研究,如史广泰等通过数值模拟方法分析多相泵内的压力脉动特性,发现动静干涉是导致压力脉动的主要原因,动静交界面的主频幅值和压力脉动系数最大。Zhang等通过研究低比转速混流泵叶轮和导叶内部的压力脉动,发现动静干涉引起的压力脉动沿流向方向先增强后减弱,导叶进口附近压力脉动幅值最高。刘清通过分析三级混输泵内的流场特性,发现在多级泵中,两级之间存在着动静干涉,这种动静干涉导致压力脉动幅值逐级升高。Zhang等通过对不同含气率下的螺旋轴流式混输泵压力脉动激振特性进行数值模拟研究发现,脉动主频是转频的整数倍,随着叶尖间隙的增大,压力脉动主频和幅值增加。王福军等采用大涡模拟法对轴流泵进行数值模拟研究,认为压力脉动主要频率与叶轮叶片通过频率一致,混输泵运行工况偏离最优工况越多,压力脉动幅值越大。

压力脉动是泵振动的水力诱因,但其与泵体振动之间还涉及复杂的流固耦合机理,所以泵体的振动特性与泵内部的压力脉动特性存在差异性,仍需对泵的振动特性开展独立研究。为此,张德胜等测试了轴流泵模型内的压力脉动和振动情况,通过分析不同转速下压力脉动和振动的频域特征发现,在0~2倍轴频范围内,振动和压力脉动的频域变化趋势基本相同,转速变化对二者有相似影响。司乔瑞等采集了离心泵在含气率由0至8%过程中的振动信号,发现含气率增大,模型泵3个方向上振动概率密度函数(Probability Densinity Function,PDF)幅值整体呈增大趋势,低频段振动PDF幅值在含气率为5%时最小。张克玉通过离心泵非稳态振动特性试验发现,随着含气率增大,该模型泵低频段振动幅值增加最为明显,含气率较低时高频信号能量较强,含气率较高时低频信号能量成为振动能量的主要部分。李忠等通过研究认为泵振动的主要频率与轴频、叶频一致,在10~8 000 Hz频域范围内,随流量变化,振动加速度均方根的变化趋势与扬程的变化趋势一致,提出在10~350 Hz内可以以振动最低点所对应流量工况来确定最优工况。李伟等发现叶轮振动主频变化趋势与主轴转速变化一致,呈现近似线性上升趋势。上述研究表明,轴系的振动是导致泵振动的主要激励源之一,分析轴系振动特性有助于评价泵的运行稳定性。

小流量区域是泵的典型不稳定运行区。为了探究含气率变化对小流量工况下混输泵轴系振动特性的影响,本文以某3级气液混输泵为研究对象,通过多通道振动测试系统采集了混输泵在小流量工况下输送不同含气率液体时的主轴径向振动和轴承基座振动。然后,拟通过对比不同含气率下主轴径向振动和轴承振动的时频特性,获得小流量工况下含气率对混输泵主轴和轴承振动特性的影响规律,为小流量工况下混输泵内含气率的判定以及稳定性优化提供依据。

1 试验装置与模型泵

1.1 混输泵试验装置

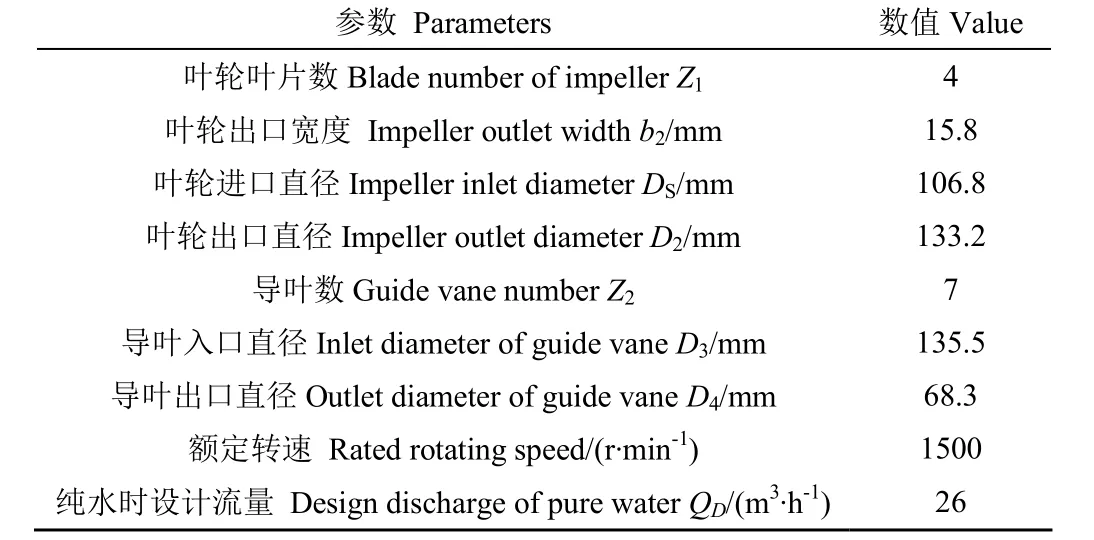

为了采集不同含气率下混输泵主轴和轴承基座的振动信号,本文搭建了包含激光测振仪Laser Doppler Vibrometer (LDV)和振动加速度传感器的多通道振动同步测试系统,并采用该同步测试系统对一台3级混流式混输泵模型进行测试。该混输泵模型的几何参数和实物模型分别如表1和图1所示。

表1 混输泵的主要参数Table 1 Key parameters of multiphase pump

图1 混输泵结构与实物图Fig.1 Structure and physical diagram of multiphase pump

1.2 测试系统及工况设置

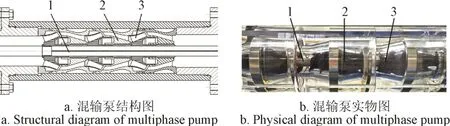

混输泵振动试验在自行搭建的多相混输泵闭式试验台上进行,试验装置系统主要由混输泵装置、增压泵、液相和气相流量计、储气罐、调节阀和闸阀等组成,试验装置和测量仪器满足GB/T 3216-2016中2级精度要求。在试验过程中,液相流体为水,气相为空气。试验时,根据流量参数要求将液相流量设定为某一恒定值,然后调节气相调节阀控制进入主管道的气相流量,从而得到不同含气率的气液混合流体。在混输泵进口前的管道设置有气液混合装置,主管道中的气液混合流体在混合装置中均匀混合后再进入混输泵。在试验过程中,通过多通道振动测试系统采集主轴和轴承基座处的振动。本文的多通道振动测试系统包括LDV、振动加速度传感器和多通道数据采集模块。此外,采用高速摄像机记录不同含气率下混输泵叶轮内部的气液两相流动的图像资料。试验中采用的德国Polytec公司的VGO-200激光测振仪是基于多普勒激光原理的高精度数字便携式LDV,在30 m范围内有效采集待测物的振动速度,分辨率可达0.02 m/s/(Hz)。由于混输泵壳体部分采用高透明有机玻璃外壳制造,所以LDV的激光束可穿透有机玻璃聚焦在混输泵的主轴上采集主轴的径向振动速度。试验中的关键设备及测点如图2所示。

图2 试验中的关键设备及测点Fig.2 Important equipment and measuring point location in experiment

多通道振动测试系统中的高频振动加速度传感器为美国CTC公司的TEB120型振动加速度传感器,灵敏度为100 mV/g,通过强力磁座吸附在混输泵轴承座壳体表面。振动加速度传感器的测点布置参考国际标准ISO 2372-1974《评价机器振动的基础》完成,总共包含5个测点。测点布置图如图2b所示。其中,测点1和测点2沿周向成90°夹角监测轴承座径向振动,测点3、测点4和测点5沿周向监测轴向振动,其中测点4 和测点5沿轴线对称。主轴的径向振动测点位置选择在首级叶轮前的裸露光轴处,通过激光聚焦于测点位置进行径向振动测量。

1.3 试验方法

LDV采集到的主轴径向振动信号和振动加速度传感器采集得到的轴承基座处的振动信号都通过屏蔽电缆同步接入美国NI9234便携式数据采集卡中。本文研究的重点是小流量工况下含气率变化对混输泵主轴和轴承振动特性的影响,因此试验过程中保持混输泵的液相流量不变,通过改变试验装置中的进气阀门开度调节混输泵进口含气率实现变含气率下主轴和轴承振动数据的测量。试验时的小流量工况(0.4Q~0.75Q)选择0.4Q和0.5Q两个工况,两个工况下的测试含气率如表2所示。试验中低含气率时,含气率按3%~4%间隔取值,当观测到完整的泵喘振现象后根据研究需求取不同含气率间隔。

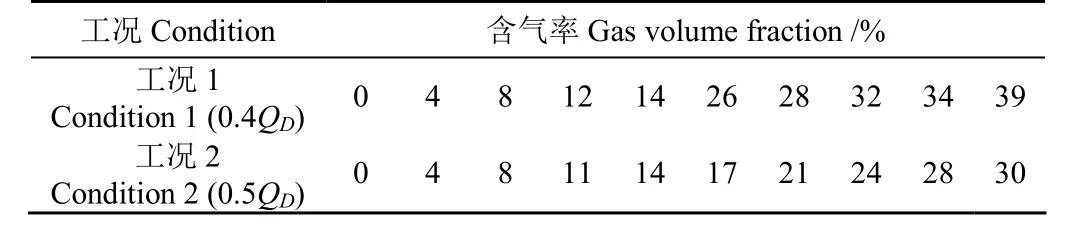

表2 试验工况参数Table 2 Experiment condition parameter

根据混输泵转速可知转频f是25 Hz,则转轮叶片通过频率(Blade Passing Frequency, BPF)为100 Hz。为准确捕捉含气率对混输泵主轴和轴承座振动特性的影响,传感器的采样频率设置为2.56 kHz。该采样频率已超过20倍BPF,足以捕捉常规机械振动以及泵内动静干涉压力脉动诱导的高频振动。

振动幅值是反映振动强度的物理量,为了分析含气率对主轴和轴承座振动幅值的影响规律,本文采用97%置信度区间内的振动信号峰峰值作为振动幅值。对于任意一个振动信号,其峰峰值的计算表达式如式(1)所示:

式中ΔA表示振动信号的峰峰值;表示97%置信度区间内的振动信号的数据最大值;表示97%置信度区间内的振动信号的数据最小值。

数据采集过程中各通道的数据都进行了重复性检验,以5次重复采样数据中与采样数据平均值的最大偏差作为重复性偏差。在确保所有通道测试数据的重复性偏差小于2%以后才开始正式的振动数据采集。采集数据后,通过式(1)计算不同含气率下测试得到的混输泵主轴以及轴承座处振动幅值。混输泵的增压值ΔP则通过计算泵进、出口的总压差获得。

2 试验结果与分析

2.1 含气率对混输泵轴系振动幅值的影响

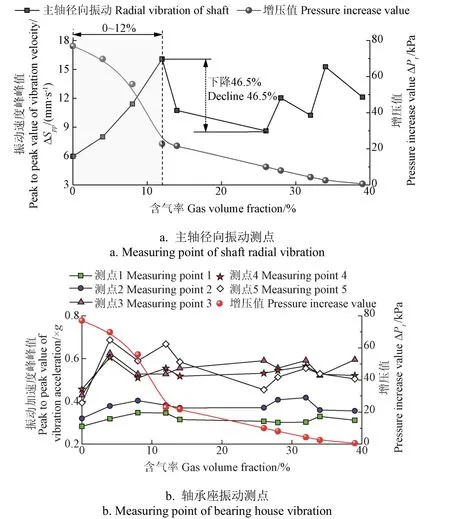

图3为工况1下主轴、轴承处振动幅值以及混输泵增压值ΔP随含气率的变化曲线。由图3a可以看出,纯水工况下主轴振动幅值较低,随着水中含气率的增加主轴的径向振动幅值明显提高,在含气率12%时振动幅值最大,达到纯水工况的2.7倍。从混输泵的增压性能曲线中也可以看出,工况1下含气率超过4%后,混输泵发生喘振,泵增压值出现陡降,增压值出现陡降的区域本文定义为增压陡降区。当含气率超过12%以后,泵增压值从陡降转变为缓慢下降,本文定义该区域为增压缓降区。可见,在泵增压陡降区内,主轴径向振动幅值随含气率成近似线性增加的关系,表明该区域内不仅泵的工作性能急剧恶化,主轴的稳定性也明显下降,是最不利于混输泵工作的区域。当含气率超过12%以后,混输泵运行进入增压缓降区,主轴径向振动幅值则在明显下降后再缓慢上升,与含气率呈明显的非线性关系。

图3 工况1下不同测点处振动幅值和泵增压值随含气率的变化Fig.3 Variation of vibration amplitude and pump pressure increase with gas volume fraction at different measuring points under condition 1

图2b中可知测点3~5监测轴承座的轴向振动,测点1~2监测轴承座的径向振动。由图3b可以看出,测点3~5处的振动幅值整体比测点1~2处的振动幅值高,说明混输泵的轴向振动比径向振动剧烈。此外,轴向振动幅值的最大值出现在含气率等于4%时,恰好对应混输泵在该工况下发生喘振的含气率临界点,此时测点3~5处的振动幅值最大值分别达到了纯水工况时振幅的1.46倍、1.32倍和1.75倍,增幅明显。在含气率数值超出泵增压陡降区后,测点3~5处的振动幅值波动很小,保持平稳。此外,在整个含气率变化范围内,测点1~2处的整体振动幅值数据方差小,均只有0.003,即表明工况1条件下含气率的变化对轴承座的径向振动幅值影响较小。

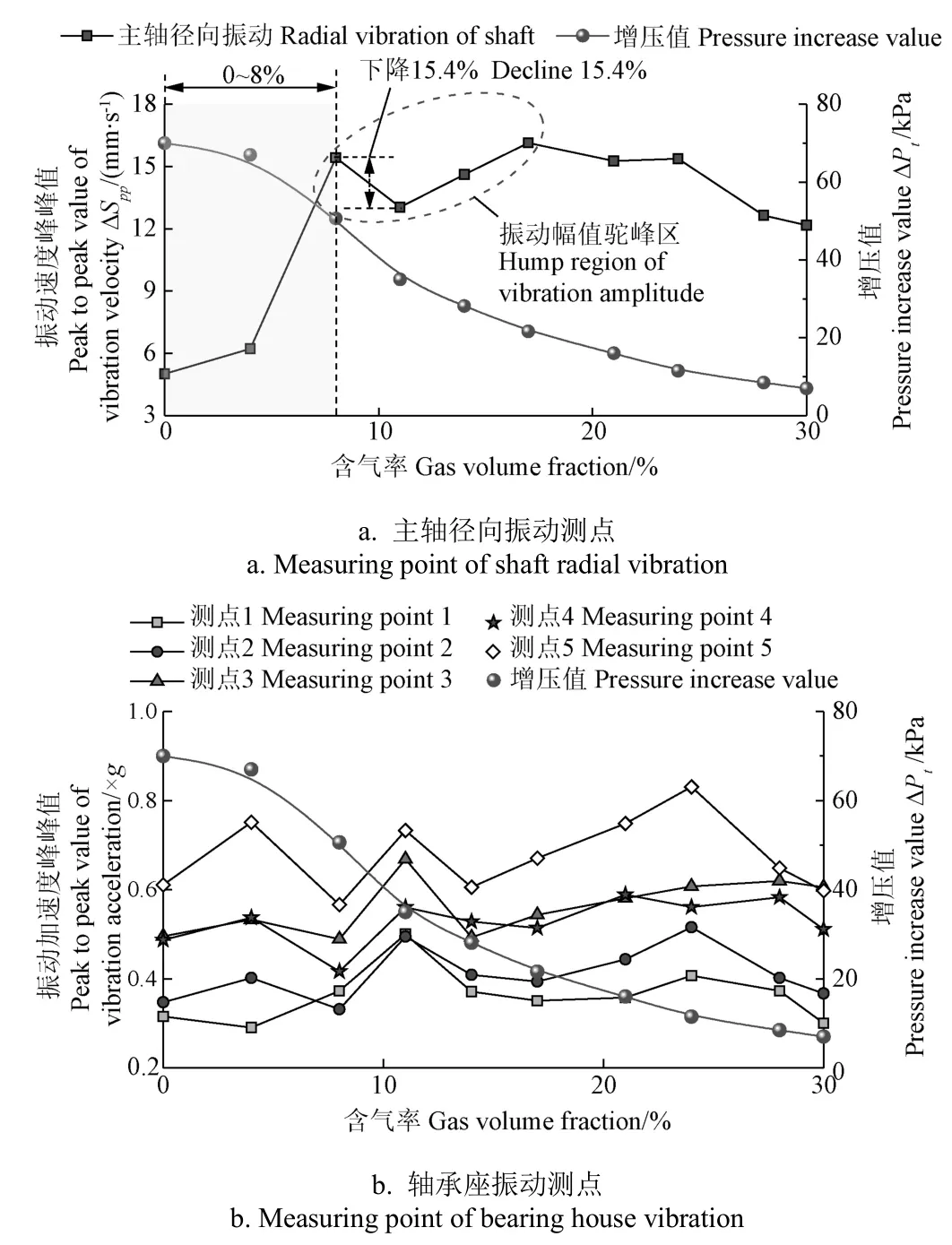

图4给出了工况2下的试验结果。从混输泵增压值曲线中可以看出,增压陡降区与缓降区的分界点位置不再明显,两个区域的含气率分界位置位于11%附近。混输泵在含气率超过4%后进入增压陡降区,但该区域内增压值的下降梯度小于工况1相应区域内增压值的下降梯度,表明液相流量增加对混输泵增压能力的恶化有一定的缓解作用。

由图4a可知,在0~8%的含气率范围内,主轴的径向振动与含气率呈明显的正相关,主轴径向振动幅值的最大值可达纯水工况的3.2倍。当含气率超过8%以后,与小流量工况1类似,主轴径向振动幅值出现了先下降后回升的趋势,但其下降幅度及覆盖的含气率范围远小于工况1,形成了较为明显的驼峰区。驼峰区内振动幅值最低点对应的含气率为11%,恰好位于增压陡降区与缓降区分界点附近,类似现象在图3a中也存在,因为增压陡降区和缓降区的分界点也是混输泵内流型转换达到一个相对平衡的临界点。在图4b中,5个测点位置的振动加速度随含气率的变化趋势相似,且轴向振动加速度的幅值高于径向振动加速度幅值,与工况1的结论一致。综上可得,小流量工况下主轴径向振动幅值与含气率间具有显著的非线性关系,主轴的径向振动幅值受含气率增加的影响最高可达纯水工况时的3.2倍以上。轴承座的轴向振动明显强于径向振动,因此轴承座的轴向振动是影响混输泵稳定性的主要因素。

图4 工况2下不同测点处振动幅值和泵增压值随含气率的变化Fig.4 Variation of vibration amplitude and pump pressure increase with gas volume fraction at different measuring points under condition 2

2.2 含气率影响主轴径向振动的内流机理分析

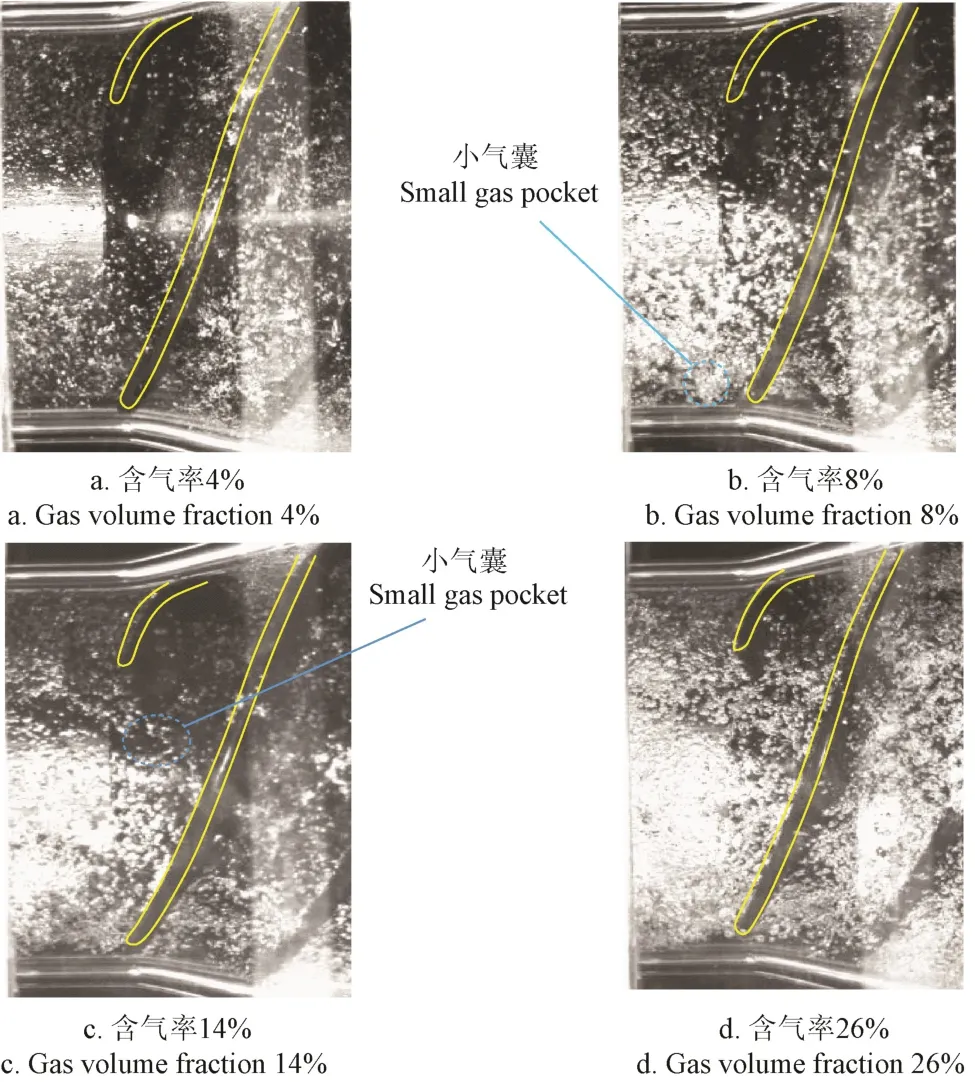

为分析含气率对主轴径向振动的影响,在图5中给出了不同含气率下叶轮内部的流态分布。工况1和工况2的液相流量接近,所以不同含气率下泵叶轮内部的气相体积分布相似,所以图5中只给出了工况1下不同含气率时的叶轮内部气相分布对比。由图5可知,极低含气率下(含气率为4%)气相以稀疏孤立气泡的状态存在于叶轮内部,是典型的泡状流,此时大部分的气泡在进入叶道以后聚集在轮毂附近,对叶轮流道内主流以及叶轮径向力的波动影响较小,因此主轴的径向振动没有急剧提升。但聚集在轮毂附近的气泡对混输泵的增压能力产生了恶劣的影响,造成了泵增压能力的下降。随着含气率逐渐增加到8%时,叶轮内气泡的泡径增加,且形成了气泡群聚现象。聚集在一起的气泡中,部分聚合形成了小气囊。这些小气囊和气泡群交错混合在一起不断分裂聚合,形成了极不稳定的气相型态并且沿周向呈不均匀分布,严重影响了叶轮周向来流的均匀性。该现象不仅加剧了混输泵增压值的下降幅度,还会导致叶轮径向力出现强烈的脉动,进而使主轴径向振动幅值急剧提高。当含气率达到14%时,叶轮内部小气囊的产生、分裂速度达到一个相对稳定的平衡状态,混输泵内气液两相流型不再发生非稳态、剧烈的转换,此时混输泵主轴的稳定性得到一定改善,这也是造成图3a中含气率达到14%时主轴径向振动幅值下降的原因。此外,其也使得混输泵增压性能的恶化速率得到缓解。

图5 工况1下不同含气率时首级叶轮内部流态Fig.5 Flow inside the first stage impeller at different gas volume fraction under condition 1

当含气率增加到26%时,叶轮流道内小气囊与气泡的比例已达到了一个较为稳定的平衡状态,叶轮流道中的气相流型较为稳定,也使得主轴的径向振动出现了下降。含气率再继续增加时,小气囊会占据主体,形成气囊状流。综上可见,含气率增加引发混输泵叶轮内部气液两相流型的变化是导致主轴径向振动幅值和混输泵水力性能变化的主因。

2.3 含气率对混输泵振动的频域特性影响

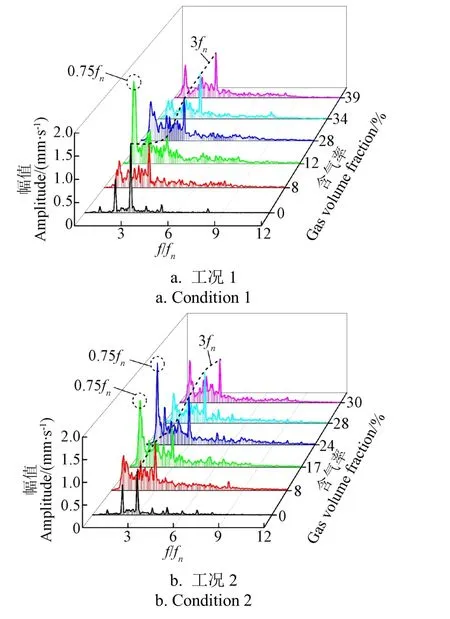

为分析含气率对主轴和轴承座振动信号频域特性的影响,采用快速傅里叶变换方法对采集到的振动数据进行了时频域变换,得到了不同工况下各测量位置的振动频谱图。由于轴承座的轴向振动是影响稳定性的主要因素,所以本文只针对轴承座上的轴向振动测点3~5开展振动的频域分析。因为测试的含气率工况数过多,为清晰展示含气率对振动频域特性的影响,针对本文研究的混输泵,采用20%含气率为低、高含气率的界限,在低含气率和高含气率中各取了3组含气率进行频域分析,分析完成后将得到的频率除以主轴转频f进行频率的无量纲化,便于对比。两个小流量工况下主轴径向振动的频域特性如图6所示。由图6a可知,在小流量工况1下,除了含气率等于12%的工况以外,其余含气率工况下的主轴径向振动主频均为3f。主轴上安装了3个叶轮,3个叶轮产生的径向力具有周向相位差和不同的轴向位置。因此,主轴受到具有不同周向相位和不同轴向位置的3个时变径向力同时作用,会产生频率值为3f的主频。

图6 两种工况下不同含气率时主轴径向振动的频谱Fig.6 Frequency spectrum of the radial vibration of shaft at different gas volume fraction under two conditions

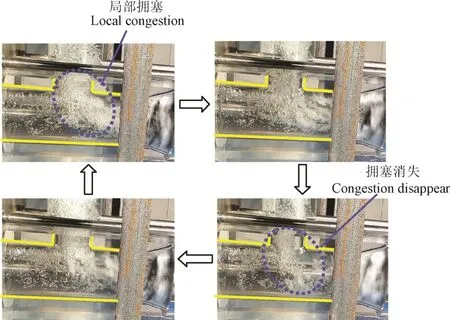

工况1下,含气率为12%时,由于混输泵进口是三通结构,大量的气泡在进口的三通处形成了局部拥塞,到一定程度时会被水流冲散进入混输泵,然后气泡继续拥塞并重复上述过程(图7)。这种特殊的周期性入流影响了混输泵入流的周向均匀性,从而引发了叶轮径向力的波动,造成了主轴径向振动中出现频率值为0.75f的主频成分。从图6b可知,工况2的17%和24%含气率条件下主频也为0.75f,并且观察到了同样的入口拥塞现象,而其余含气率下的振动主频都为3f,由此可见该现象只在一定的含气率范围内对主轴径向振动产生显著影响。

图7 工况1下12%含气率时进口处气液拥塞流动发展过程Fig.7 Development of gas-liquid congestion flow at the inlet of pump at 12% gas volume fraction under condition 1

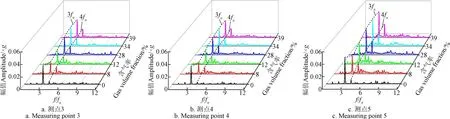

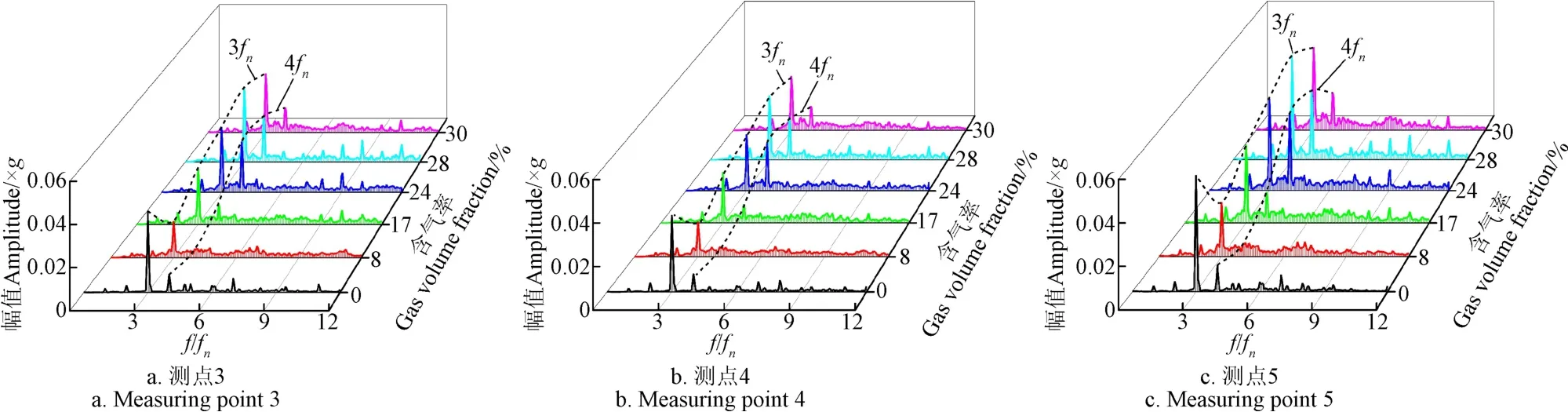

图8和图9分别给出了小流量工况1和工况2下轴向振动测点3~5的振动数据频谱图。从图8和图9中可以看出,含气率的变化对3个测点的振动主频没有影响,3个测点的振动主频一直保持为3f。含气率的变化虽然不影响主频,但强化了频率值为4f的次频分量的幅值,该次频分量对应叶片通过频率BPF,而诱发BPF的水力因素是叶轮出口与导叶部件的动静干涉。因为本文所研究的混输泵结构形式为混流泵,叶轮出流接近轴向出流,所以叶轮出口与导叶进口的动静干涉压力脉动作用于导叶上的方向也接近于轴向。导叶与有机玻璃壳体固定连接为一体,因此动静干涉的压力脉动通过导叶传递到了壳体然后再传递给与壳体固连的轴承座,所以在振动测点3~5上出现了BPF的次频分量。图8和图9还表明,BPF对应的次频分量随着含气率增加逐步增强,由此可见含气率的增加对叶轮与导叶的动静干涉作用具有一定的强化效应。

图8 工况1下测点3~5的振动频谱图Fig.8 Vibration spectrum of measuring points 3-5 under condition 1

图9 工况2下测点3~5的振动频谱图Fig.9 Vibration spectrum of measuring points 3-5 under condition 2

2.4 主轴振动信号的概率密度随含气率的变化规律

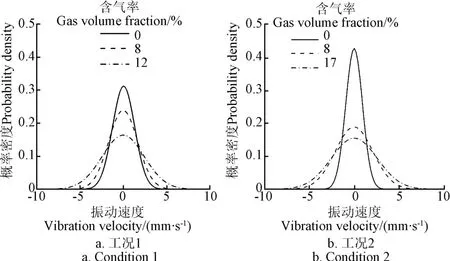

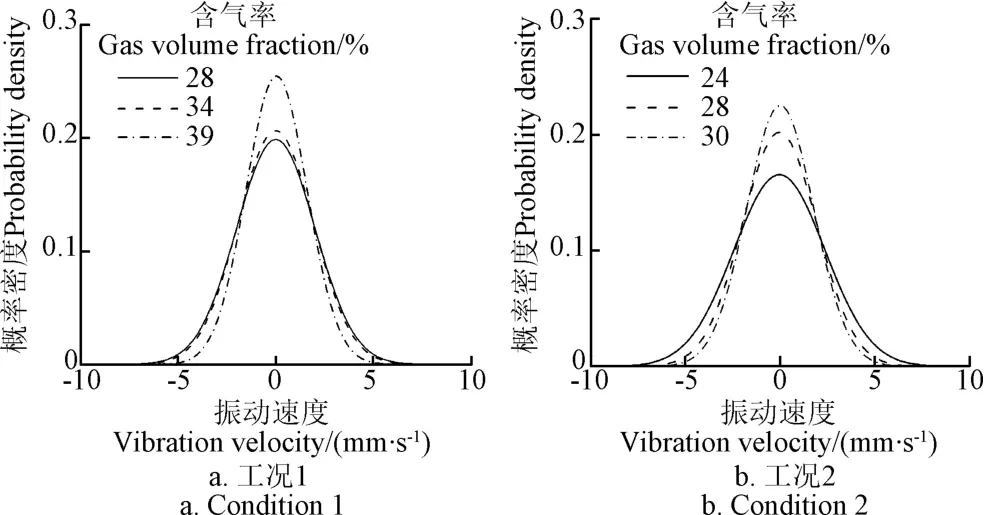

混输泵主轴和轴承座的振动不仅受多种流体力学因素的影响,还同时受机械安装、电磁等因素的影响,因此可以认为其振动测量数据符合正态分布,其概率密度函数如式(2)所示。图10和图11中分别展示了低含气率(含气率<20%)和高含气率(含气率>20%)条件下主轴径向振动数据的概率密度分布。

式中为正态分布的平均数,为正态分布的标准差。

以20%含气率为低、高含气率的界限,分别在低含气率和高含气率中各取了3组含气率进行概率密度分析,选取的含气率与本文2.2节中的选取的含气率相同。在下

图10 低含气率条件下主轴径向振动的概率密度图Fig.10 Probability density function diagram of radial vibration of shaft at low gas volume fraction

从图10和图11中可以看出,在低含气率和高含气率条件下,主轴径向振动数据的概率密度分布随含气率的变化趋势明显不同。在低含气率范围内,主轴径向振动的概率密度峰值随含气率增加而下降,表明主轴径向振动的能量随着含气率的增加而分散,宽频特征越发明显。高含气率下的趋势与低含气率相反,含气率的增加使主轴径向振动的能量再次集中,振动的宽频特征被削弱,振动信号的概率密度峰值随含气率增加而上升。含气率引发主轴径向振动信号概率密度分布形态变化的主要原因是混输泵内部的两相流型变化。由本文2.2节分析可知,随着含气率的增加,混输泵内部的两相流型正经历由泡状流到泡状、小气囊混合流的转变,两相流型处于不稳定的过渡状态,所以诱发振动的特征频率繁杂,宽频特征明显。在高含气率条件下,随着含气率的增加使得混输泵内部的气液两相流动逐渐稳定在小气囊状流,流动所诱发的振动特征频率又逐渐集中,因此振动对应的概率密度峰值随含气率增加而提高。

3 结 论

图11 高含气率条件下主轴径向振动的概率密度图Fig.11 Probability density function diagram of radial vibration of shaft at high gas volume fraction

本文采用多通道振动测试系统采集了不同含气率下混输泵主轴及轴承各测点位置的振动信号,通过研究含气率对振动信号时频特征的影响规律,得出以下结论:

1)针对所研究的混流式气液混输泵,主轴径向振动幅值随含气率的增加呈现明显的非线性变化规律,小流量工况下,含气率增加诱导的主轴径向振动增幅可达纯水工况的3.2倍。此外,含气率对轴承座轴向振动幅值的影响程度高于径向振动幅值。

2)混输泵内气液两相流型的转变与过渡是造成主轴径向振动幅频特性变化的主要原因。含气率的增加强化了叶轮出口与导叶间的动静干涉效应,从而使轴承座轴向振动的频谱中出现了明显的叶片通过频率成分,但主频保持为3f(f为转频)不变,不受含气率的影响。

3)对于本文的混流式气液混输泵,在0~20%含气率范围内,主轴径向振动的概率密度峰值随含气率的增加而下降。但在含气率高于20%以后,趋势相反,主轴径向振动的概率密度峰值随含气率的增加而提高。