掺偏高岭土RPC力学及干缩性能试验研究

闫广

(中南林业科技大学土木工程学院,湖南长沙 410004)

0 引言

为了减少RPC中水泥的用量,通常在RPC中掺入不同种类的矿物掺合料取代部分水泥,可以一定程度上提高RPC的强度,优化其工作性能。硅灰作为RPC最常用的矿物掺合料,在高强混凝土中的应用已经相当成熟。然而硅灰的成本高、产量低,无法满足实际工程需求。因此,寻找一种可替代硅灰或更优的矿物掺合料成为形势所需。

偏高岭土(Metakaolin,简称MK)的化学组分与硅灰相似,具备量大、成本低和便于运输的优点,且现有研究成果表明,在混凝土中掺入适量的MK可以显著提升混凝土的强度,并能一定程度上改善混凝土的收缩。陈益兰等[1]通过试验测试出偏高岭土所制备的高性能混凝土和硅灰所制备的有同等的力学性能。郑居焕等[2]采用偏高岭土作为活性掺合料制备了RPC,并研究了偏高岭土对RPC抗压强度的影响,发现偏高岭土能够显著提高RPC的抗压强度。

目前,研究者虽然已经对偏高岭土开展了大量研究,但研究大多着重于偏高岭土对水泥胶砂及普通混凝土的影响,有关偏高岭土在RPC中的应用还相对较少,对偏高岭土在活性粉末混凝土中的最优掺量没有统一的规范。本文采用偏高岭土/硅灰5个不同复配比例制备RPC,对比研究两者对RPC抗压强度、抗折强度、抗拉强度及干缩性能的影响规律。

1 试验

1.1 原材料及配合比

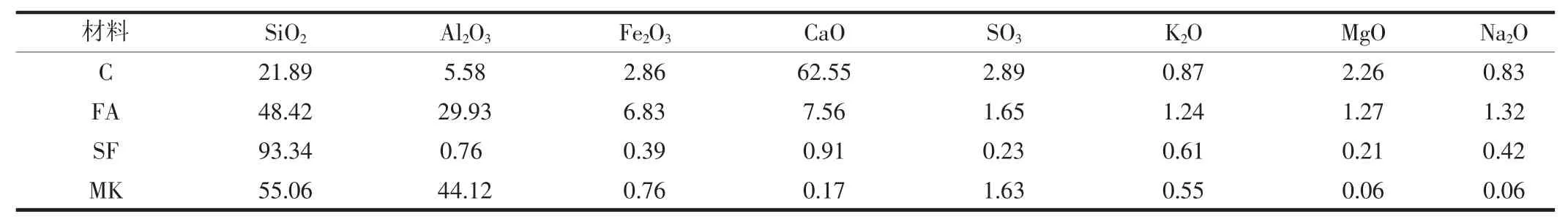

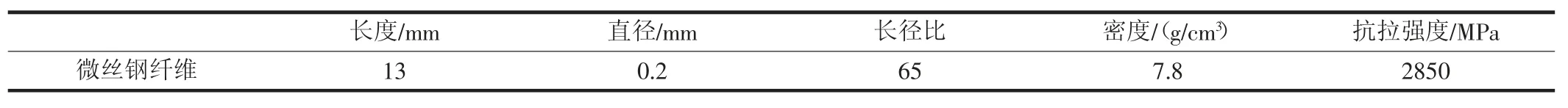

本试验采用的水泥为42.5级硅酸盐水泥,来自湖南长沙坪塘水泥厂。粉煤灰采用Ι级粉煤灰。硅灰和偏高岭土均为1250目的高活性掺合料;细骨料为“长沙大型河砂基地”生产的中砂;减水剂选用聚羧酸固体减水剂。拌合水来自长沙市普通自来水。水泥、粉煤灰、硅灰和偏高岭土材料的主要化学成分如表1所示。钢纤维的参数如表2所示。

表1 水泥、粉煤灰、硅灰以及偏高岭土的主要化学成分 单位:(wt·%)

表2 钢纤维的基本参数

为了研究偏高岭土与硅灰在不同掺量下对RPC力学及干缩性能的影响规律,本试验设计了5个不同的配合比,考虑到钢纤维掺量超过2%时易在搅拌过程中结团,导致拌合物难以成型,将钢纤维体积掺量固定为2%。参考课题组前期试验成果,设定水胶比0.18,砂胶比1.15,MK和SF总量为10%,具体配合比见表3。

表3 RPC配合比

1.2 试件制备

按照配合比称取水泥、粉煤灰、偏高岭土、硅灰以及河砂倒入搅拌机中,先干拌2min。将2/3的水加入搅拌机中搅拌3min,随后把固体减水剂与剩余1/3的水混合均匀后倒入搅拌机中并缓慢加入钢纤维,搅拌10min后成型。接着把成型后的浆体装入试模中,一边装入一边插捣,尽量使浆体充分加入模具中。随后,带有浆体的模具在振动台上振动2min。待完成后,放置在室温下养护24h后拆模,并将试件表明未干的水分擦干。随后将试块放入蒸养箱中蒸汽养护1d,温度设为(110±5)℃。

1.3 试验设计

抗压和抗折试验均采用采用TYE-2000E型压力试验机,RPC试件规格为边长均为100mm的立方体和高为400mm的棱柱体,加载速率分别设置为1.2MPa/s和0.08MPa/s。抗拉试件采用不带缺口狗骨状单轴拉伸试件,具体尺寸及试验装置如图1所示,加载方式设置为位移控制,速率为1.0mm/min。干缩试件使用碱骨料比长仪和千分表测定RPC的长度变化。

图1 “狗骨”状拉伸试件尺寸及试验装置

2 结果与讨论

2.1 抗压试验结果

不同SF和MK复掺比例的RPC抗压强度如图2所示,RPC的7d抗压强度均达到了95MPa以上,在早期就表现出优异的抗压性能,这主要得益于热养护能充分激发偏高岭土与硅灰的火山灰活性。纯硅灰试组7d抗压强度甚至高于120MPa,28d抗压强度达到135.4MPa,均为所有试组中的最高。在有偏高岭土掺入的试组中,随着偏高岭土对硅灰的取代率逐渐增高,RPC抗 压 强 度 先 增 大 后 减 小,A2、A3、A4试 组 的RPC28d强度分别为122.3MPa、132.5MPa、124.3MPa。当硅灰与偏高岭土复掺比例为1:1时RPC7d和28d抗压强度均达到最大值,与纯硅灰试组相差甚微,而纯偏高岭土RPC28d抗压强度仅有109.1MPa。

图2 不同SF和MK复掺比例的RPC抗压强度

2.2 抗折试验结果

不同SF和MK复掺比例的RPC抗折强度如图3所示。与抗压强度规律相似,在有偏高岭土的试组中RPC抗折强度先增加后减小,A2、A3、A4、A5试组的RPC28d抗 折 强 度 分 别20.6MPa、30.9MPa、27.7MPa、23.2MPa。偏高岭土与硅灰复掺比例为1:1时7d和28d抗折强度为复掺试组中最高值,强度接近纯硅灰试组。当偏高岭土对硅灰的取代率超过50%,其抗折强度有一定程度的下降。试验中A4、A5试组的RPC在装模时均表现出流动性变差,振动时相比其他试组溢出的气泡较少。这可能是因为偏高岭土具有其特殊的片状结构,与水接触时会呈现一定的层叠和团聚现象,颗粒间会包裹一部分自由水[3]。当其达到一定的掺量时,导致RPC工作性下降,从而影响RPC成型时的密实度。

图3 不同SF和MK复掺比例的RPC抗折强度

2.3 抗拉试验结果

不同SF和MK复掺比例的RPC抗拉强度如图4所示。从图4可知,RPC28d抗拉强度在均达到了10MPa以上,表现出极其优异的抗拉性能。这是由于本试验所有试组中均加入了2%的镀铜钢纤维,其存在会约束RPC内部的裂缝的扩展,达到阻裂、增强的作用。此外,偏高岭土、硅灰和粉煤灰均可有效发挥其活性,生成更加致密的微观结构,增强钢纤维与基体之间的粘结强度。混掺试组中,偏高岭土掺量与硅灰为3:1时抗拉强度最高,7d和28d强度分别达到了8.3MPa和12.5MPa,28d强度略高于纯硅灰试组。由于不同RPC试件制作时尺寸有一定的误差,试件安装时夹具和试件之前存在缝隙,受力面易出现应力集中,导致部分RPC试件在受拉过程中断裂处未稳定在有效测距段,从而产生较大的误差。

图4 不同SF和MK复掺比例的RPC抗拉强度

2.4 干缩性能试验结果

各个龄期的RPC干缩率变化如图5所示。在28d龄期前,RPC的干燥收缩值随着龄期的增长逐渐增大,且增长趋势逐渐减缓,干缩发展主要集中在前期。而在28d龄期后,部分试组RPC存在长度轻微回胀现象,这可能是因为本试验掺入了高弹性模量的镀铜钢纤维,在混凝土材料收缩过程中钢纤维内部会产生残余应力,混凝土材料发展到后期趋于稳定时,应力释放导致出现回胀现象[4]。随着偏高岭土对硅灰的取代率增加,RPC干缩率逐渐减小,当偏高岭土占比在50%及以上时对RPC的收缩抑制较为明显,偏高岭土取代率为50%、75%和100%时90d干缩率分别为6.67×10-4、6.04×10-4、5.62×10-4,相比纯硅灰试组分别降低了19.7%、27.3%、32.4%。说明与硅灰相比,偏高岭土更能有效抑制RPC的干燥收缩。可能是因为偏高岭土能更有效地优化RPC的孔隙结构[5],而且偏高岭土中大量的Al2O3与水化产物反应促进了钙矾石的产生,对混凝土收缩有一定抑制作用。

图5 各个龄期的RPC干缩率

3 结语

(1)在有偏高岭土掺入的试组中,偏高岭土与硅灰掺量比例为1:1时RPC的7d、28d抗压和抗折性能达到最佳,其中28d抗压和抗折强度分别高达到135.4MPa和30.9MPa;偏高岭土与硅灰掺量比例为3:1时RPC抗拉强度最佳,7d、28d抗拉强度分别高达8.3MPa和12.5MPa。

(2)偏高岭土能有效降低RPC的干缩率,随着偏高岭土对硅灰的取代率增加,RPC干缩率呈下降趋势,完全取代时RPC干缩率仅为5.6×10-4,相比纯硅灰试组降低了32.4%。