聚乙烯亚胺与尿素合成高支化聚脲及其胶接性能

王家宇,杜官本,杨红星,任俊宇,冉鑫,李智,杨龙

(西南林业大学材料科学与工程学院,国家生物质材料国际联合研究中心/ 云南省木材胶黏剂及胶合制品重点实验室,昆明 650224)

近年来,越来越多的科研工作者着眼于研发无毒环保胶黏剂,以降低胶黏剂在生产和应用过程中对环境及生物的危害,其中包括木质素、单宁、蛋白质和淀粉等生物质基胶黏剂,以及受贻贝等生物启发的仿生胶黏剂。例如,Zhang等[1]以木质素为前驱体,合成了一种新型的含木质素的高性能环氧树脂胶黏剂,在极端环境下(包括极端温度和高湿环境下),该木质素环氧树脂胶黏剂仍表现出优良的力学性能;Russell等[2]以硫酸盐木质素和甘油为配方合成出了具有与甲醛树脂相同的理想特性的木质素基树脂(包括耐水性、快速固化以及黏附性能等)。目前,木质素以其可降解性、环保无毒的特性,成为生物质基胶黏剂的常用原料[3]。此外,纤维素、大豆蛋白、淀粉等也作为生物质胶黏剂的原料被广泛应用[4-6]。与此同时,仿生黏剂等[7-8]的研发也都在有序进行。

聚脲因其具有耐水、耐腐蚀和稳定性好等特点,在生活中用途极其广泛,如管道防腐、弹性防撞材料、核电站防护以及国防军工等[9-10]。由于脲基的特殊结构,使得分子间可以形成叠加的强氢键,增强了胶黏剂内聚力以及表面黏附力。 Xiang等[11]将自愈性与形状记忆效应相结合,制备了以脲基氢键交联的多功能热塑性聚氨酯,该聚氨酯具有多通道重塑性能;Liu等[12]以聚醚胺接枝木质素,并引入含动态二硫键的扩链剂,合成了可重复、自愈性强的生物基聚脲黏合剂。强烈的氢键相互作用,使聚脲胶黏剂在金属或木材基板上的黏接强度显著提高,动态二硫键的引入则使其具有优异的自愈性和可重复性。

支化聚乙烯亚胺具有重复的结构单元、广泛的分子链范围和大量的氨基官能团,方便功能复合材料的定制,是一类极具价值的聚阳离子。得益于这些优势特征,其被广泛应用于生物材料[13]、荧光检测[14]、离子吸附和二氧化碳吸附等领域[15-16]。从Yang等[17]的报道中了解到,多胺化合物可以与尿素发生脱氨缩聚反应。为此,本研究将具有多氨基基团的PEI引入胶黏剂配方中,与廉价的工业原料尿素经过脱氨缩聚反应,旨在合成一种对环境和生物低危害的聚脲胶黏剂。由于脲基的引入,使得胶黏剂分子间可以形成叠加的氢键,从而增强胶黏剂内聚力;与界面形成氢键以及发挥离子配位作用,可以增强界面黏附力。除较好的胶接性能外,也期望该聚脲胶黏剂能够具有聚脲材料耐水、稳定性好等特征。

1 材料与方法

1.1 试验材料

支化聚乙烯亚胺(polyethylenimine ,PEI)(相对分子质量:600,1 800),分析纯,购自上海泰坦科技股份有限公司;PEI(相对分子质量:1 200),分析纯,由浙江联硕生物科技有限公司提供;尿素(urea, U),分析纯,购自广东光华科技股份有限公司;杨木单板(900 mm×600 mm×2 mm),含水率8%~9%,由临沂民升木业有限公司提供。

1.2 U-PEI胶黏剂的制备

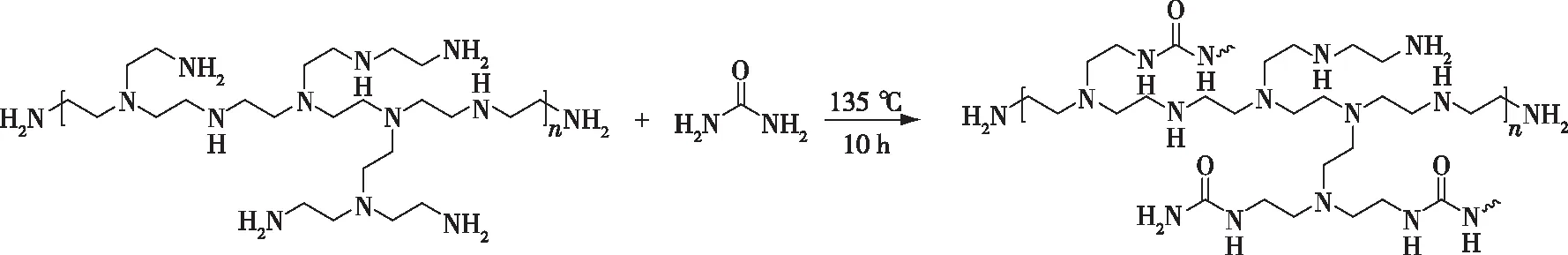

U-PEI聚脲胶黏剂的合成路线如图1所示。将U与PEI(不同相对分子质量)按照摩尔比3∶1,4∶1和5∶1加入250 mL圆底烧瓶中,在135 ℃油浴中恒温搅拌反应10 h;待反应结束冷却后,将适量去离子水加入圆底烧瓶中,配制质量分数为50%的胶黏剂备用。PEI相对分子质量分别为600,1 200和1 800。为了方便研究,本课题中将合成的胶黏剂命名为U-PEI(x)y的形式(x代表PEI相对分子质量,y代表U与PEI的摩尔比),例如PEI相对分子质量为600,U与PEI摩尔比为3∶1时,记为U-PEI(600)3。

图1 U-PEI聚脲胶黏剂的合成路线Fig. 1 Synthesis route of U-PEI polyurea adhesive

1.3 胶合板的制备

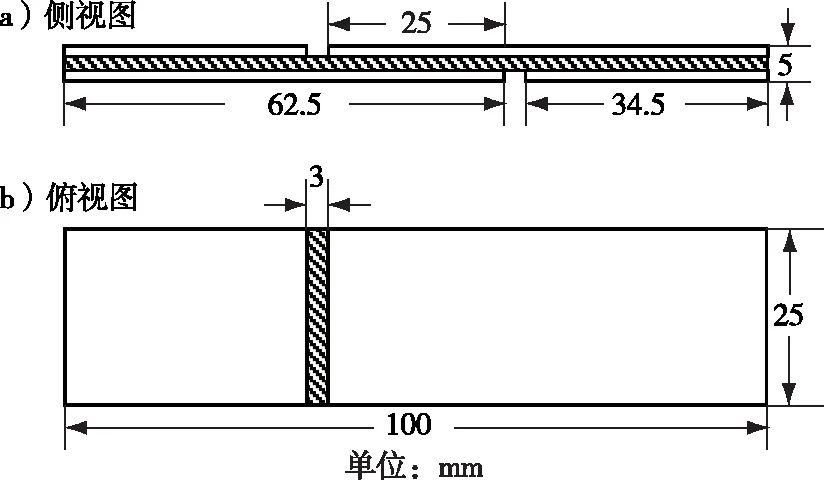

将制备好的聚脲胶黏剂手工单面施胶,施胶量为160 g/m2,施胶后的单板纹理交错组坯,陈放6 min,压制成3层胶合板。热压工艺参数为:热压温度200 ℃,压力1 MPa,热压时间8 min。将制备的胶合板室温放置24 h,然后裁成100 mm×25 mm的试件。试件尺寸如图2所示。

图2 胶合板试件尺寸Fig. 2 Size of plywood specimen

1.4 测试与表征

1.4.1 差示扫描量热法(DSC)和热重分析(TGA)测试

使用DSC分析仪(德国Netzsch),在氮气保护(20 mL/min)气氛下,温度范围30~400 ℃,称取样品5~10 mg,放入铝坩埚后测试。使用Netzsch STA 449F3(德国耐驰公司)型热重分析仪,在氮气气氛保护下,升温速率10 K/min,测试温度30~600 ℃,称取样品5~10 mg。

1.4.2 傅里叶变换红外光谱(FT-IR)分析

使用Thermo Scientific Nicolet iS50型傅里叶变换红外光谱仪,采用ATR测试方法,取少量样品置于金刚石ATR模块中,波数范围为4 000~600 cm-1,扫描次数32,分辨率为4 cm-1。

1.4.313C NMR分析

使用Bruker AV.DRX5型核磁共振波谱仪(瑞士Bruker公司),测试频率为150 MHz,弛预时间2 s,谱宽200,扫描次数1 024,D2O作为溶剂,内标物为TMS。

1.4.4 木材胶合板胶合性能测试

参照国家标准GB/T 17657—2013《人造板及饰面人造板理化性能试验方法》制备胶合板样品。使用Instron5967三思万能力学试验机进行胶合板干状、湿状胶合性能测试,拉伸速度2 mm/min。

1.4.5 不同基材胶接性能测试

将制备好的脲基聚合物不加溶剂,90 ℃加热后取适量涂抹在不同基材(钢化玻璃、铝、钢、有机玻璃、聚氯乙烯)表面,按压后用500 g砝码压24 h,胶接面积≤625 mm2(最终以游标卡尺测量长度、宽度实际值为准)。使用Instron5967三思万能力学试验机测得胶合强度取平均值,拉伸速度2 mm/min。胶合强度(MPa)=最大力(N)/胶合面积(mm2)。每种基材的试件制作5个以上,单块基材尺寸为:100 mm×25 mm×5 mm。

2 结果与分析

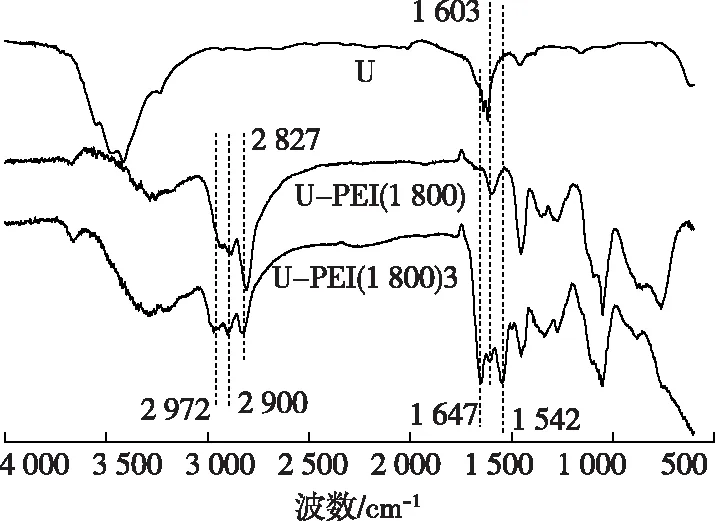

2.1 FT-IR分析

图3 U、PEI(1 800)和U-PEI(1 800)3的红外谱图Fig. 3 Infrared spectra of U, PEI(1 800) and U-PEI (1 800)3

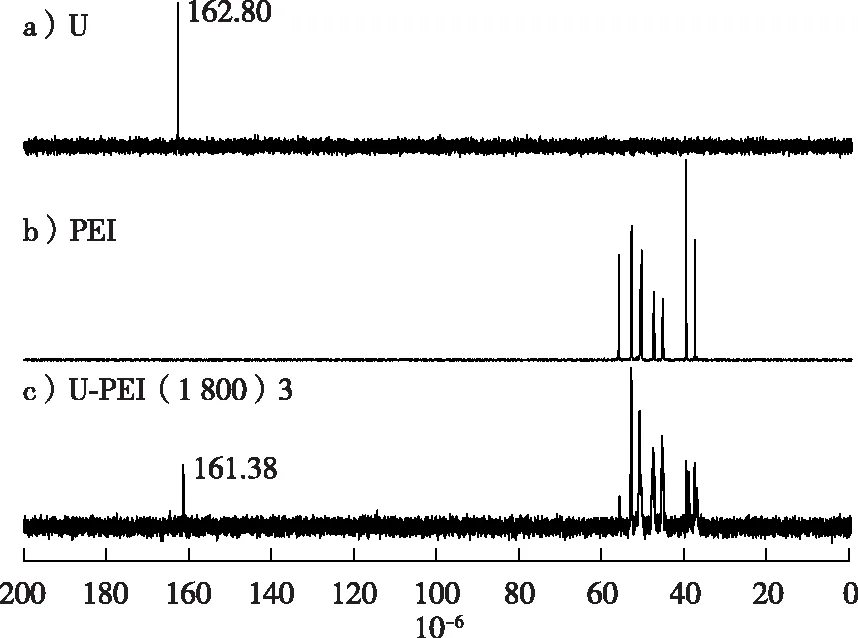

2.2 13C NMR分析

图4 U、PEI和U-PEI(1 800)3的核磁共振13C谱Fig. 4 13C NMR spectra of U, PEI and U-PEI (1 800)3

2.3 DSC分析

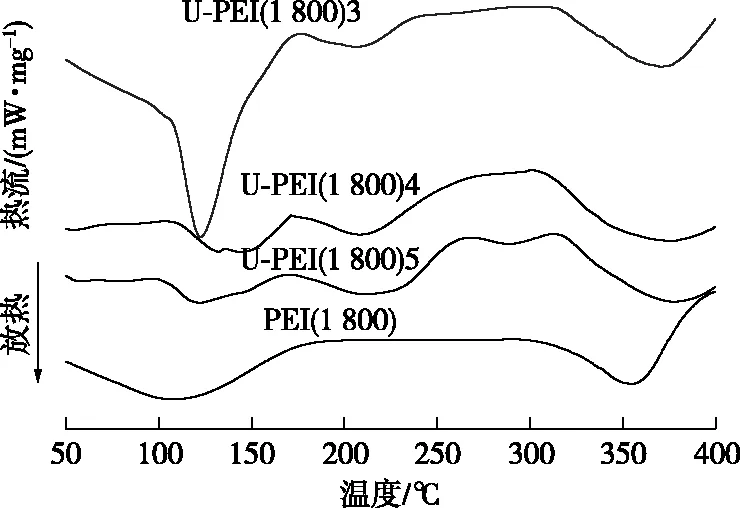

U-PEI(1 800)以及PEI(1 800)的DSC曲线如图5所示。由图5可见,所合成脲基聚合物的固化温度基本相同,在200 ℃左右有明显的固化放热峰,其热固化行为基本一致。因此,在压制胶合板的过程中,为了胶黏剂能够更加充分地固化交联,本研究将热压温度设定为200 ℃。370 ℃左右的峰归因于热降解峰,结合后面图6中的TG曲线也可以证明。

图5 U-PEI(1 800)以及PEI(1 800)的DSC曲线Fig. 5 DSC curves of U-PEI(1 800) and PEI(1 800)

图7 胶合板使用不同配比胶黏剂的胶合强度Fig. 7 Lap shear strength of plywood with different proportions of adhesives

2.4 TGA热重分析

U-PEI(1 800)与PEI(1 800)热重分析结果见图6。由 TG曲线可以看出,U-PEI(1 800)3聚脲胶黏剂热降解过程大概分为3个阶段:第1阶段发生在50~170 ℃,这一部分应该是胶黏剂中的氨气和水分经过加热挥发,并且有低分子聚合物继续发生反应脱去氨气;第2阶段大致在170~270 ℃,可将这一阶段归因于胶黏剂进一步固化交联脱氨气以及一些低相对分子质量聚脲的热降解过程;第3阶段发生在290~460 ℃,这是热降解过程中的重要阶段,此阶段发生的热降解归因于聚脲胶黏剂大分子结构的热降解,质量损失率接近80%。由DTG曲线可以看出,其在最大降解速率时降解温度为360~415 ℃,表现出良好的热稳定性。

图6 U-PEI (1 800)3与PEI (1 800)的TG、DTG曲线Fig. 6 TG and DTG curves of U-PEI (1 800)3 and PEI (1 800)

2.5 木材胶合性能分析

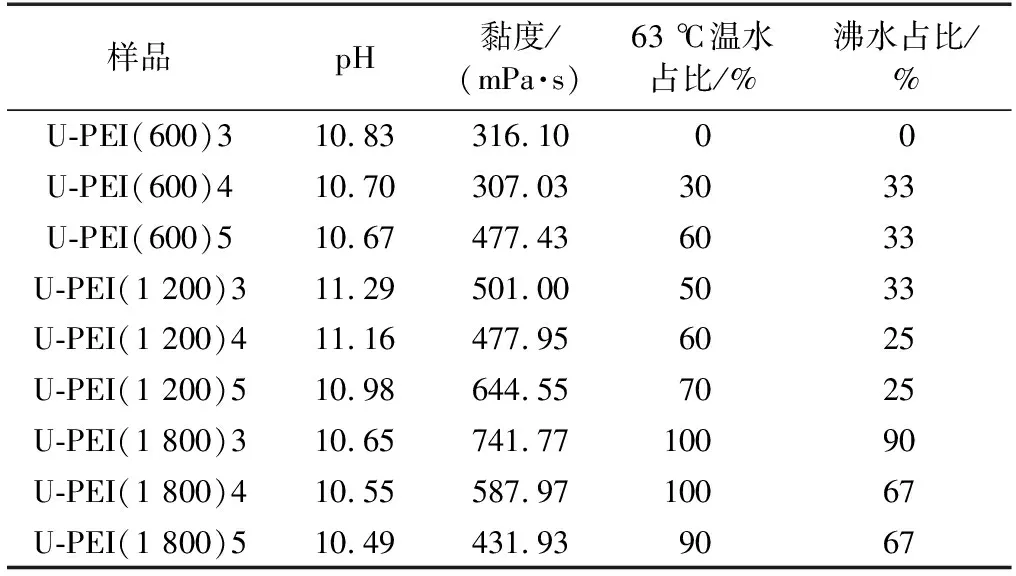

为了更加全面地展示该聚脲胶黏剂的理化性质,在表1中列举出所制备胶黏剂的pH、黏度,以及胶合板分别在温水、沸水中浸渍3 h后有效待测试件所占的百分比。

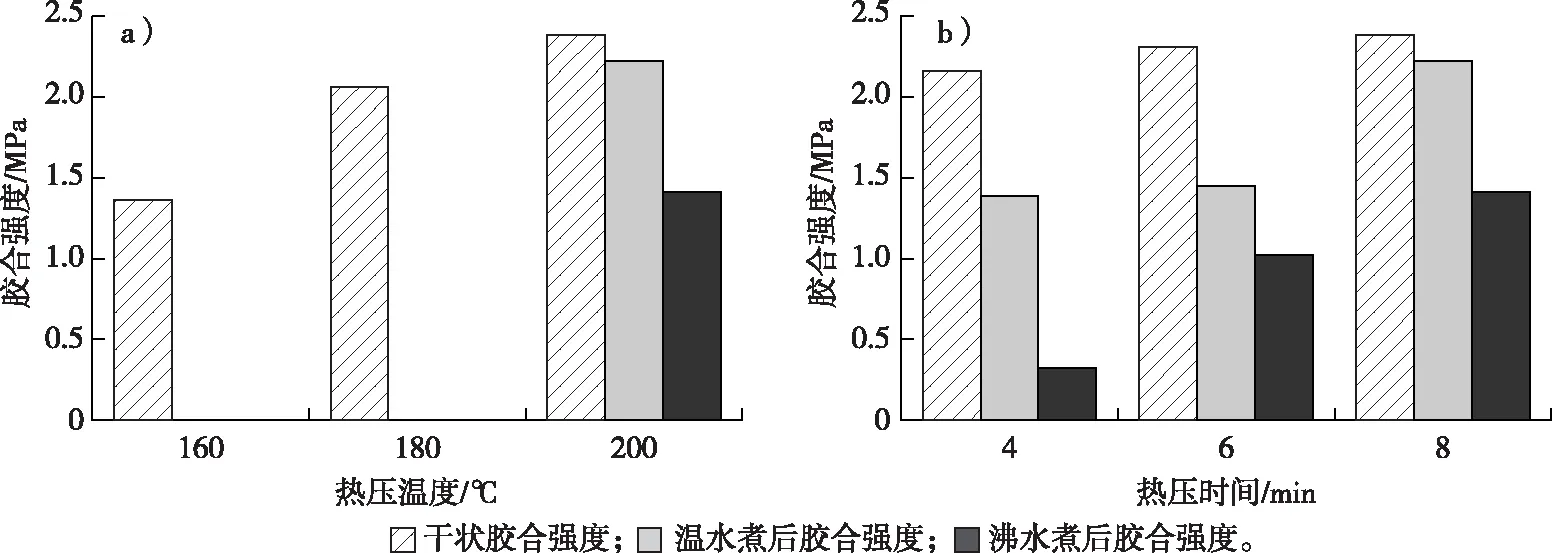

在测试得到胶合性能最佳的U-PEI(1 800)3胶黏剂后,对制备胶合板的热压工艺中热压时间以及热压温度进行了优化,结果如图8所示。降低热压温度后胶合强度明显下降,并且由于热压温度降低,胶合板热压过程中胶黏剂固化交联效果减弱,使得胶合板已不具备耐水性能;因此,本研究将热压温度继续控制在200 ℃,减少热压时间以降低能耗。试验结果表明,随着热压时间减少,制备出的胶合板胶合性能呈下降趋势,但仍具有一定强度和耐水性能。

表1 U-PEI胶黏剂的pH、黏度以及待测试件在水煮后 有效试件所占百分比Table 1 The pH values and viscosities of U-PEI adhesives, as well as the percentage of effective specimens after warm water soaking or boiling

图8 不同热压温度和热压时间下制备胶合板的胶合强度Fig. 8 The lap shear strength of plywood prepared under different hot pressing temperatures and different hot pressing times

2.6 应用于多种基材表面的黏接性能分析

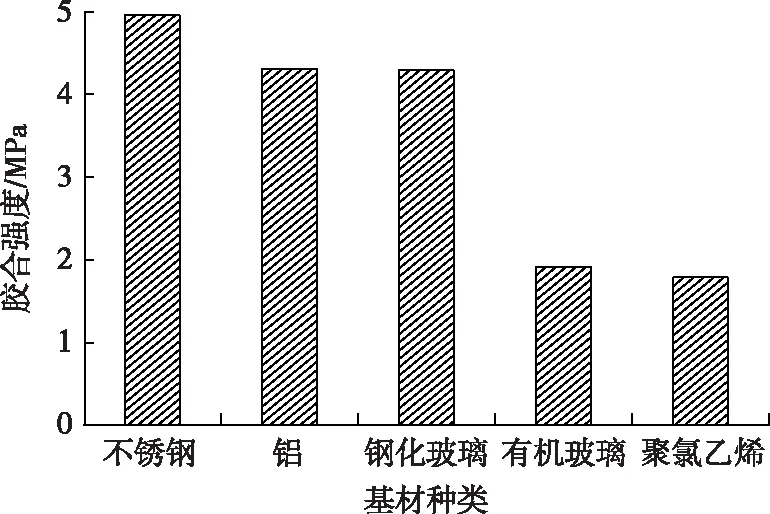

图9 胶黏剂在不同基材表面的胶合强度Fig. 9 Shear strength of adhesives on different substrate surfaces

在测试木材胶合强度,并且对所合成的脲基聚合物进行表征分析后,考虑将该脲基聚合物应用到更多基材表面,以拓宽其应用领域。综合试验结果,取胶合性能最佳的U-PEI(1 800)3聚合物,不加溶剂,将其加热到熔融状态,黏接不锈钢、铝、钢化玻璃、有机玻璃、聚氯乙烯等不同基材,测得黏接强度如图9所示。很明显,对所测各种基材都表现出较好的黏接强度。由于所合成的聚脲胶黏剂中含有氨基和羰基,使其可以与金属离子配位,并且可以与基材表面形成强的氢键作用,所以在多种基材表面表现出优异的黏接性能。与以往报道的黏接不同基材的同类胶黏剂[17-18]相比,本研究所合成的脲基聚合物表现出相对优异的黏接性能,而且合成工艺简单,无过多副产物以及后处理过程;因此,除制备胶合板以外,该胶黏剂有望在更多领域得到应用。

3 结 论

本研究以尿素与聚乙烯亚胺为原料,采用一步法无溶剂成功合成出了高度支化的聚脲。通过对该聚脲的性能测试和表征分析,得出以下结论:

1) U-PEI(1 800)3木材胶黏剂的综合性能最佳,干强度达到2.38 MPa,热水和沸水煮后的湿强度分别达到了2.22和1.41 MPa。由于界面机械互锁作用、分子间叠加的强氢键与木材表面羟基形成的氢键作用,使其表现出较好的胶合性能,而固化交联反应使其具有较好的耐水性。

2) 随着PEI相对分子质量的增加,胶合性能有明显提升,但U/PEI的摩尔比与胶合性能并不是正相关关系:当PEI相对分子质量较小,U/PEI摩尔比越小时,固化交联后聚合物相对分子质量较低,使得胶合强度下降,耐水性差;当PEI相对分子质量增大,U/PEI摩尔比较大时,由于尿素投量增加造成胶合板热压固化后胶黏剂的交联度降低,内聚力减弱,从而导致胶合强度、耐水性能有所下降。

3)通过对不同基材表面的黏接性能测试表明,与不锈钢、铝、钢化玻璃的黏接强度均超过4 MPa。得益于含有大量的氨基和羰基,该脲基聚合物可以与不锈钢、铝表面形成离子配位作用,与钢化玻璃表面形成很强的氢键作用,而且其分子间也会形成叠加的氢键,使其在不同基材表面同样表现出优异的黏接性能。由此得出结论,该脲基聚合物不再局限于木材胶黏剂领域,还可以在更多的领域得到应用。