竹材下吸式固定床气化中试试验及其产物的增值应用

薛俊杰,黄明,朱亮,刘晓欢,马中青

(浙江农林大学化学与材料工程学院,国家木质资源综合利用工程技术研究中心,杭州 311300)

竹子作为一种典型的农林生物质资源,具有一次成林、长期利用、生长快、成材周期短、生产力高等优点,因此我国竹类资源的能源化利用潜力巨大[1]。传统的竹材资源主要用于制造竹工艺品、竹地板、竹重组木等产品,然而由于竹材具有璧薄、中空和尖削度大的特点,导致竹质产品存在出材率低、加工工序复杂、劳动力需求大、生产成本较高和产品附加值低等问题[2]。因此,如何利用新技术、新设备对竹材进行高效和高附加值的开发利用,已经成为我国竹材加工行业所要面对的巨大挑战。

生物质气化技术是指在高温限氧条件下通过热化学反应将原料中的化学组分转化为可燃气体(CO、H2和CH4等)的过程,可燃气不仅可用于内燃机发电,还可用于锅炉燃烧供热[3]。下吸式固定床气化过程中,可燃气流动方向与物料流动方向一致,位于气化炉上层的热解区产生的热解气会经过底部的高温氧化区,焦油在高温条件下会发生二次裂解,转化为小分子的可燃气组分,提升可燃气的热值[4-5]。

目前,对于下吸式固定床气化炉的研究主要集中在炉体结构、原料种类和气化工艺等对可燃气品质影响方面[6-7]。Susastriawan等[8]研究了原料种类(稻壳和锯屑及其混合物)对气化性能的影响,结果表明稻壳和锯屑混合物产生的可燃气热值最高,为3.5 MJ/Nm3。Ma等[9]研究了当量比对稻壳气化性能的影响,结果表明最优当量比为0.211,可燃气的最高热值为4.44 MJ/Nm3,可燃气中焦油含量达到最低值,为1.34 g/Nm3。Chen等[10]研究了炉温对沼渣气化性能的影响,发现随着炉温从600 ℃增加至800 ℃,可燃气的低位热值从3.4 MJ/Nm3增加至4.78 MJ/Nm3。上述研究主要集中于小试规模的生物质气化试验,以竹材为原料的中试规模的气化研究还鲜有报道。

然而,在生物质下吸式固定床气化过程中,除产生可燃气外,还产生一定量的副产物——气化炭,占原料质量的10%~20%[11]。因此,为提高生物质的综合利用效率,仍需要对生物质炭进行二次加工,以提高生物质气化工艺的综合经济效益。采用化学活化法将气化炭制成活性炭是气化炭的高附加值利用途径之一。氢氧化钾活化法是一种典型的化学活化法,活化过程会生成丰富的微孔,并且能有效抑制焦油产生,避免孔道堵塞,同时增加活性炭表面羟基官能团含量[12]。目前,传统的氢氧化钾活化过程一般分为2个步骤,先通过热解过程将生物质转化为热解炭,然后再利用氢氧化钾进行活化制备活性炭。谭文英等[13]以棉秆为原料热解制成炭材料,再采用氢氧化钾活化法制备活性炭,结果表明,当物料比和活化温度分别为1.5∶1和800 ℃时,棉秆活性炭的比表面积和碘吸附值达到最大值,分别为1 735.94 m2/g和1 368.65 mg/g。杨可等[14]先将辣椒秸秆转化为炭化料,再采用氢氧化钾活化法制备辣椒秸秆活性炭,研究发现碱炭比和温度分别为3∶1和800 ℃时,活性炭的比表面积和碘吸附值达到最大值,分别为1 761.16 m2/g和1 348.44 mg/g。然而,以竹材气化炭为原料制备活性炭的研究还鲜有报道。

笔者选取毛竹为原料,在浙江省建德市建设了一条产能为340 kW的中试规模的下吸式固定床气化发电设备,通过长时间的连续运行,测试该气化系统的稳定性,研究进气量对气化炉的原料消耗量、可燃气组分和热值、炭产率等的影响,并采用KOH化学活化法对气化副产物竹炭进行活化工艺研究,考察活化剂添加量和活化温度对活性炭孔结构的影响,探讨竹材气化活性炭对染料甲基橙的吸附行为。

1 材料与方法

1.1 试验材料

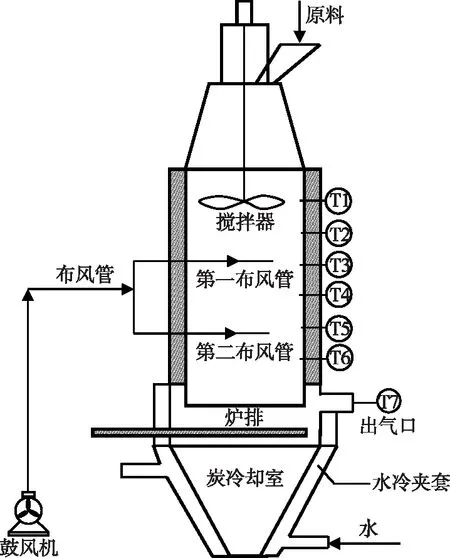

毛竹(Phyllostachysedulis),取自浙江省建德市目科生态农业有限公司,共计采购约100 t。原料由切片机切成长×宽×厚约为30 mm×15 mm×5 mm的形状,并经过滚筒干燥器干燥至含水率为10%~20%,用于气化试验研究。毛竹的基础特性分析结果见表1。

表1 毛竹的基础特性分析Table 1 Basic properties of bamboo

1.2 竹材气化设备

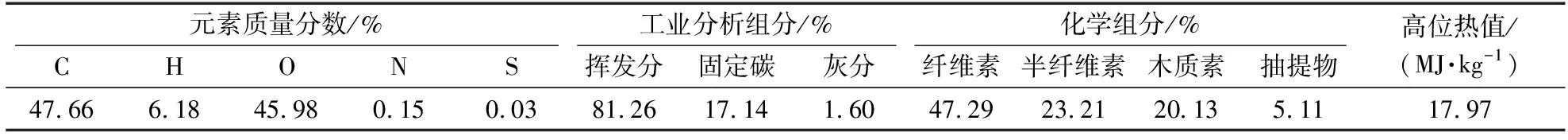

竹材下吸式固定床气化发电系统主要有以下5部分组成:斗式提升上料和螺旋排炭系统、下吸式固定床气化炉、可燃气净化系统、发电机和可编辑逻辑控制器,工艺流程见图1。

1)料仓;2)螺旋送料器;3)下吸式固定床气化炉;4)竹炭螺旋输送机;5)旋风分离器;6)喷淋塔;7)冷凝器;8)干式除焦器; 9)储气罐;10)发电机;11)水循环箱;12)冷却塔;13)醋液池;14)鼓风机;15)引风机;16)水泵;17)竹炭收集袋。图1 竹材下吸式固定床气化多联产工艺流程图Fig. 1 Process flow chart of bamboo downdraft fixed bed gasification system

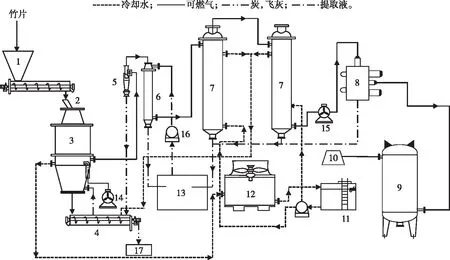

1.2.1 下吸式气化炉的结构创新

下吸式固定床气化炉是本套系统的核心设备,整体高度和有效内径分别为7 000和2 000 mm,结构示意图见图2。气化炉主体结构由碳钢材料制作而成,炉体的内部和外部分别用耐火水泥和陶瓷纤维进行保温。6个K型热电偶(T1、T2、T3、T4、T5、T6)按一定的距离安装在气化炉的炉壁上,用来测量炉不同高度位置的温度,用于构建气化炉内的温度分布曲线,还有1个热电偶(T7)安装在出气口处,用于测量可燃气离开气化炉时的温度。

1)采用两步进气结构:气化剂由两步进气结构通入气化炉,分为一次进气管和二次进气管,分别位于炉体的热解区和氧化区,气化剂的通入量可根据气化反应过程温度和反应层高度进行分配调节。两步进气结构最大的优点是使空气和物料充分均匀接触燃烧,使生物质在气化室内进行两次气化全过程反应,分别在热解区和氧化区产生2个温度峰值,可使气化区产生800~950 ℃的高温区。当焦油通过高温氧化区时会发生二次降解,显著降低焦油含量,提升可燃气热值和气化效率。

图2 下吸式固定床气化炉结构示意图Fig. 2 Structural diagram of downdraft fixed-bed gasifier

2)采用新型炉排和搅拌机构:为了能让物料顺利从上至下流动,避免物料发生烧穿和架桥现象,采用了旋转拨料器和新型翻转炉排结构。在气化炉顶部设有由电机减速器带动旋转的旋转拨料器,该旋转拨料器与拨料升降器相接,实现拨料器的上下往复运行,从而使物料既能分布均匀,又能消除物料不均匀反应带来的搭桥现象,确保气化反应均匀。翻转炉排由多个翻转叶片组成,翻转叶片的轴由多根粗水管组成,冷却水连续通入固定炉排,用来冷却固定炉排,提高固定炉排的使用寿命。通过电机带动,经过减速器减速后,实现慢速翻转,使得炉内残炭从炉内均匀排出。

1.2.2 可编辑逻辑控制器

采用可编辑逻辑控制器对竹材气化设备进行自动化控制。控制柜包括报警系统,以及所有电机、蝶阀的按钮和调频器。一旦电机过载便会报警,可以防止电机烧坏。所有热电偶和压力计测出的数值都显示在控制柜上。测温装置用于收集炉内各点温度信号,通过设计一套置于气化炉内的等距离多点测温装置,使气化炉内的各点温度能够在显示器上显示;同时测温装置又与车间外至净化系统的多点测温及控制系统成为互为连锁的一体,各点显示并报警。通过调频(0~50 Hz)对鼓风机、引风机、进料螺旋输送机、出炭螺旋输送机、气化炉内的搅拌器和翻转炉排、冷却塔的负荷进行调节,其中鼓风机最大鼓风量为1 500 Nm3/h,引风机最大鼓风量为2 000 Nm3/h,进料螺旋输送机和出炭螺旋输送机的最大送料量分别为1 000和100 kg/h。

1.2.3 可燃气净化系统

生物燃气净化系统包括旋风分离器、喷淋塔、冷凝管、干式除焦器等,其工艺流程如图1所示。气体净化流程为:可燃气流出气化炉后,先进入旋风分离器脱除大部分飞灰;再进入喷淋塔,除去剩余的飞灰和部分焦油;之后进入双冷凝器,通过间接换热冷凝的方式,除去可燃气中的水分和焦油;最后进入干式除焦器,利用旋转离心分离技术,脱除最后的水分和焦油,系统能将生物质热解产生的气体充分分离、净化,达到内燃机燃气和供气的要求,形成连续不间断的稳定供气。

1.3 竹材气化试验方案

竹材气化试验主要分为2部分:第1部分为通过调节鼓风机的鼓风量,研究空气气化剂的进气量(400,600和800 m3/h)对气化炉性能的影响,包括原料消耗率、产气率、冷气效率以及可燃气的成分

和热值;第2部分为在气化炉在最优工况条件下,通过保持24 h的连续高负额的运行状态,测试气化炉的炉温、可燃气组分和热值、最大产气量以及炭和提取液的产量。试验数据每隔15 min记录一次。气化炉的进气量和产气量通过手持式叶轮风速仪进行测量,可燃气的组分和热值通过在线红外煤气成分及热值仪(Gasboard3100,武汉四方光电有限公司)进行测定,气化炉的温度通过可编辑逻辑控制器进行自动记录。

1.4 活性炭制备试验

采用氢氧化钾(KOH)作为活化剂,KOH和气化毛竹炭按照不同的碱炭质量比(1∶1,2∶1,3∶1)加入装有50 mL去离子水的烧杯中,经过1 h的搅拌和12 h的静置步骤后,放入105 ℃烘箱烘至绝干,烘干的原料放置于程序控温管式炉的镍坩埚上进行活化。活化过程选取高纯氮气作为载气,管式炉以10 ℃/min的升温速率分别升至600~900 ℃(间隔100 ℃)的活化温度,保温60 min,待降至常温后取出活化后时毛竹炭,再经酸洗、水洗、过滤及干燥等步骤后即得活性炭。气化毛竹炭在不同工艺条件下制备的活性炭简写为AC-XX-YYY,其中XX为碱炭比,YYY为活化温度,例如AC-31-800表示碱炭比为3∶1,活化温度为800 ℃时制得的竹质活性炭。选用美国康塔公司的Autosorb-iQ型全自动气体吸附分析仪,对竹质活性炭的孔结构特征进行分析,根据国标GB/T 12496. 8—2015《木质活性炭试验方法》对活性炭的碘吸附值进行测定。

1.5 活性炭吸附试验

选取活化试验中比表面积最大的AC-31-900活性炭样品(活化时间1 h),开展吸附染料甲基橙的性能研究,以活性炭质量(g)∶甲基橙溶液体积(L)1∶1的配比加入不同质量浓度的甲基橙溶液,在室温下以120 r/min转速搅拌进行吸附试验,一定时间后通过0.45 μm针头式过滤器过滤,所得滤液采用紫外可见分光光度计测定吸附前后甲基橙溶液的质量浓度。甲基橙平衡吸附量(qe)和去除率(E)的计算见公式(1)和(2):

qe=(C0-Ce)V/M

(1)

E=(C0-Ce)/C0×100%

(2)

式中:C0为甲基橙溶液的初始质量浓度,mg/L;Ce为竹质活性炭吸附甲基橙后甲基橙溶液的平衡质量浓度,mg/L;qe为竹质活性炭对甲基橙吸附平衡时的吸附量,mg/g;V为甲基橙溶液的体积,L;M为竹质活性炭的质量,g。

2 结果与分析

2.1 进气量对气化炉性能的影响

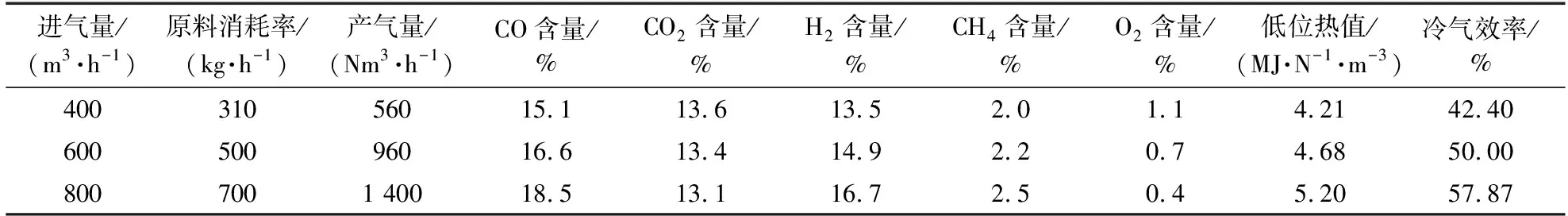

气化剂进气量是一个非常重要的参数,直接影响可燃气的气体质量、气化炉的温度分布和气化强度。进气量对原料消耗率、产气量、冷气效率、可燃气品质的影响见表2。由表2可知,随着进气量从400 m3/h增加至800 m3/h,原料消耗率也从310 kg/h 逐渐增加至700 kg/h,原因是随着进氧量的增加,竹材原料在气化炉氧化区的燃烧反应更加剧烈,导致炉温急剧上升,物料消耗率增加[3]。产气量是气化炉产能的重要指标,进气量的增加也使得气化炉的产气量大幅度增加,从560 Nm3/h增加至1 400 Nm3/h,表明随着进气量的增加,物料在气化炉热解区、氧化区和还原区的热降解反应、氧化反应和还原反应程度加深,气化炉的产能显著增加[4]。

表2 进气量对气化性能的影响Table 2 Effect of air input on the performance of gasifier

此外,进气量对可燃气的组分和热值有显著影响。随着进气量的增加,可燃气中的CO、H2和CH4等可燃成分的含量(文中气体含量指的是体积分数)显著增加,CO从15.1%逐渐增加至18.5%,H2从13.5%逐渐增加至16.7%,CH4从2.0%逐渐增加至2.5%,并且可燃气的热值从4.21 MJ/Nm3增加至5.20 MJ/Nm3。可燃气中可燃组分含量增加的主要原因是随着进气量的增加,气化炉还原区的温度增加,还原区的一系列还原反应[反应(3)~(6)]程度加深,使得热值增加[8]。随着可燃气热值的增加,也导致气化炉的冷气效率从42.4%增加至57.87%。

(3)

(4)

(5)

(6)

2.2 高负额状态下气化炉的温度分析

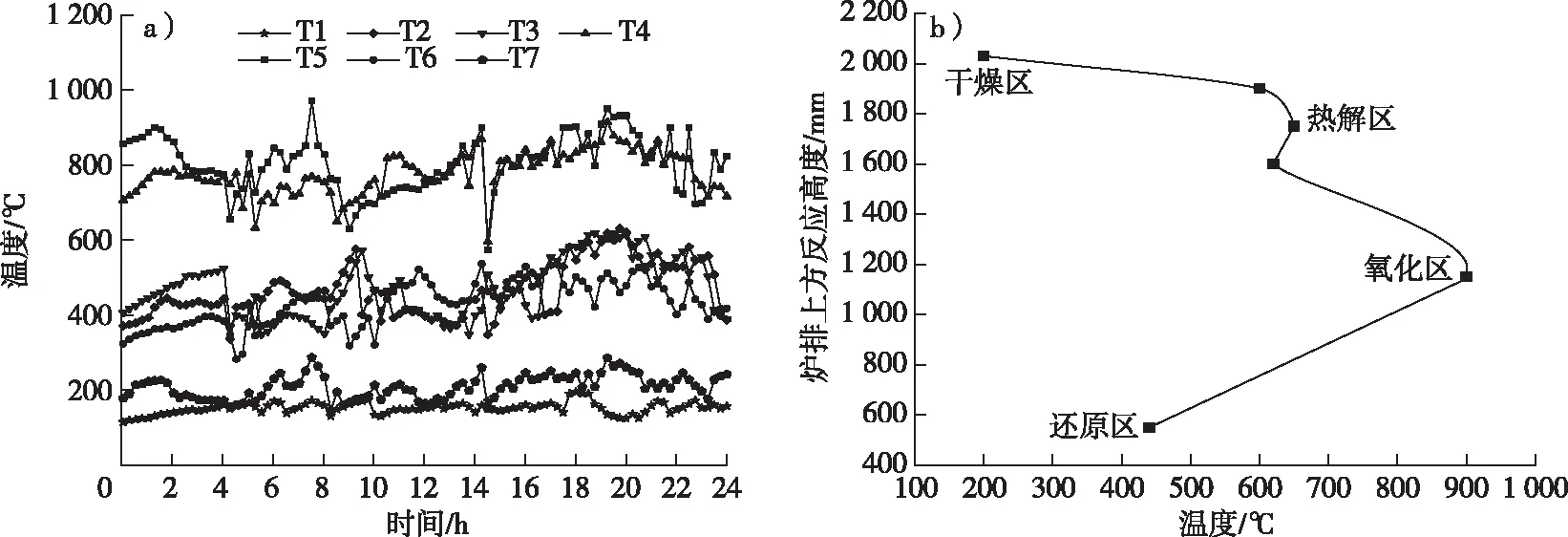

a)连续24 h高负额运行过程温度变化曲线图;b)气化炉各反应区部位温度曲线。图3 连续24 h高负额运行时气化炉料层温度Fig. 3 Temperature distribution of gasifier during 24 h continuous operation

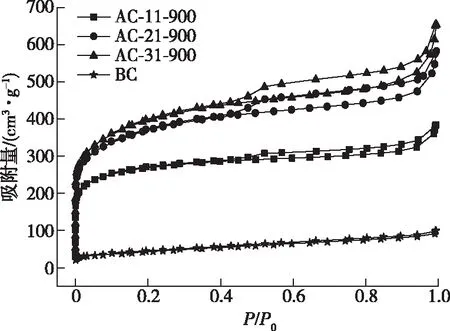

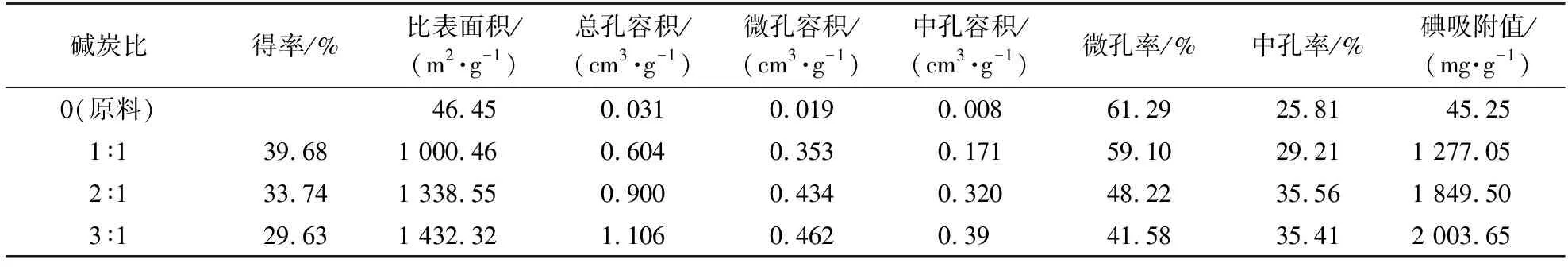

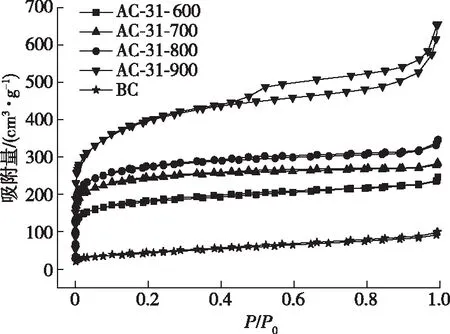

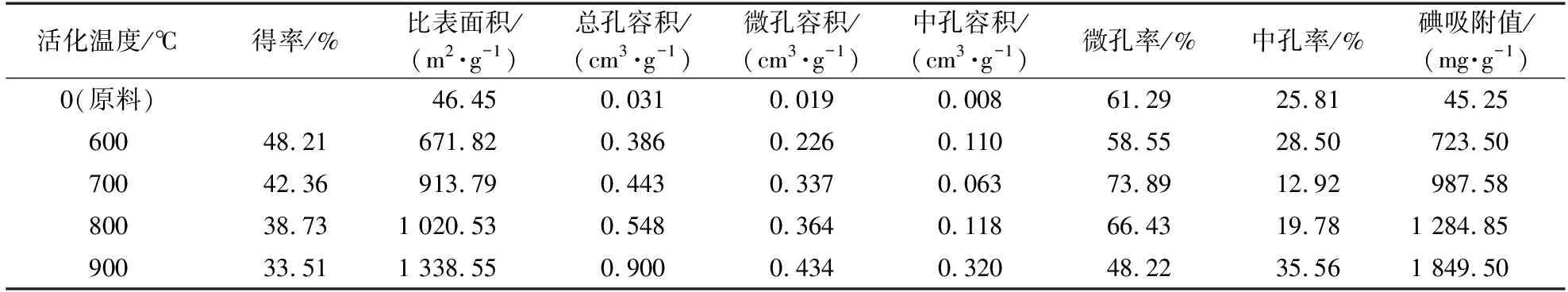

保持进气量为800 m3/h,原料消耗率为700 kg/h的气化工况,通过连续24 h的高负额运行,测试气化炉的炉温变化情况。连续24 h的高负额运行过程中的变化曲线见图3a,根据T1到T6各点温度平均值绘制的气化炉炉排以上部位的温度曲线见图3b。由图3可知,下吸式固定床气化炉气化过程可分为4个典型反应区域:T1测温点以上位置为干燥区(T<200 ℃),此阶段主要是原料中的自由水蒸发,原料的含水率大幅度下降;T2到T4测温点之间为裂解区(200 ℃ (7) (8) (9) (10) (11) (12) 由图3b可知,由于采用两步进气,因此分别在热解区和氧化区产生了2个温度峰,分别为650和900 ℃,此特征与马中青等[3]、Kramreiter等[15]、Jaojaruek等[16]报道的两步进气气化炉的温度曲线拥有两个峰值的结果一致。本试验中的两个峰值温度比 Jaojaruek等[16](510和810 ℃)和Kramreiter等[15](539和750 ℃)的要高,原因在于前人主要采用直管进行直接布气,料层内部阻力较大,气固接触不均匀;而本试验采用布风更加均匀的圆形布风管,利用管壁上的圆孔进行布风,空气中的氧气能与原料中的碳元素发生更加充分的燃烧,使得反应炉温增加。 图4 连续24 h高负额运行时可燃气成分和低位热值Fig. 4 Components and LHV of produced biogas during 24 h continuous operation 气化炉连续24 h运行试验的可燃气成分和热值的变化见图4。由图4可知,当进气量为800 m3/h时,可燃气的成分和热值波动不大,反应比较稳定,有助于内燃机的稳定运行,可燃气低位热值的最大值为5.2 MJ/Nm3。可燃气中O2的含量非常低,均在1%以下,表明在此工况下气化反应比较充分。热值、CO与H2的含量的变化趋势一致,而CO2与CO含量变化呈现相反趋势,是因为发生了Boudouard反应[见反应式(3)]。可燃气成分的平均值分别为18.5%(CO)、2.5%(CH4)、16.7%(H2)、13.1%(CO2)、0.4%(O2),低位热值平均为5.20 MJ/Nm3。Jaojaruek等[16]采用两步进气法研究发现,可燃气成分分别为20.15%(CO)、1.05%(CH4)、11.96%(H2)、14.62%(CO2),低位热值4.65 MJ/Nm3。Martínez等[17]采用两步进气法研究发现,可燃气成分分别为17.32%(CO)、1.8%(CH4)、16.73%(H2),低位热值4.64 MJ/Nm3。文献所报道的可燃气成分和热值与本研究结论有所差异,导致该差异的主要原因可能是选取了不同的生物质原料和采用了不同的气化当量比。 除了可燃气产品外,通过多联产的工艺还可以获得竹炭和竹提取液产品。加料量,气、固、液三相产品的产量和产气率结果见图5。由图5可知,该气化炉的竹材消耗率为700 kg/h,可产燃气1 400 Nm3/h,产气率为2 Nm3/kg,每小时发电量为340 kW。通过净化系统处理后,可燃气中焦油含量为45.4 mg/m3,产炭量为80 kg/h,炭产率为11.36%,生物质提取液为140 kg/h,气化炉的气化强度为223 kg/(h·m2)。 图5 下吸式固定床气化发电系统的性能评价Fig. 5 Performance of downdraft fixed-bed gasifier system 2.5.1 碱炭比对活性炭性能的影响 碱炭比(质量比1∶1,2∶1,3∶1)对竹质活性炭氮气吸附-脱附等温曲线见图6,活化温度和时间分别为900 ℃和1 h相对压力为P/P0。由图6可知,4条等温线均属于Ⅰ型吸附曲线。在P/P0<0.1时,所有样品吸附量迅速增加,表明其存在大量的微孔;在0.1 图6 不同碱炭比条件下制得的竹质活性炭的 氮气吸附-脱附等温线Fig. 6 N2 adsorption-desorption isotherms of bamboo activated carbon prepared by different mass ratios of KOH/chars 碱炭比对毛竹活性炭产率、孔隙结构和碘吸附值的影响见表3。由表3可知,碱炭比对活性炭的得率具有显著的影响,当碱炭比从1∶1提高到3∶1时,活性炭的得率从39.68%逐渐下降至29.63%。主要归因于活化剂添加量的增加,KOH活化剂与碳元素的活化反应[反应式(13)~(15)]程度加深,消耗的炭量变多,导致活性炭得率逐渐减少[18]。当碱炭比从0提高到1时,比表面积从46.45 m2/g提高到1 000.46 m2/g,微孔孔容从0.019 cm3/g提高到0.353 cm3/g,总孔容积从0.031 cm3/g提高到0.604 cm3/g,碘吸附值从 45.25 mg/g提高到1 277.05 mg/g。因此,与毛竹气化炭原料相比,活化后的毛竹炭的比表面积显著增加,表明氢氧化钾能显著改善样品孔径分布,微孔的增多增强了样品对碘的吸附作用。当碱炭比增加至2∶1时,活化反应完全,气化毛竹炭表面能形成更多的微孔和中孔,使得活性炭比表面积和碘吸附值继续增加,并分别达到1 338.55 m2/g和1 849.50 mg/g。当碱炭比为3∶1时,氢氧化钾和气化毛竹炭反应更加充分,使得活性炭比表面积和碘吸附值进一步增加,并分别达到1 432.32 m2/g和2 003.65 mg/g。 (13) (14) (15) 表3 碱炭比对竹质活性炭的得率、孔结构及碘吸附值的影响Table 3 Effect of mass ratio of KOH/char on the yields, pore structure, and iodine sorption value of activated carbon 2.5.2 活化温度对活性炭性能的影响 活化温度条件下对竹质活性炭的氮气吸附-脱附等温线见图7,活化时间和碱炭比分别为1 h和3∶1。由图7可知, 5条等温线均属于Ⅰ型吸附曲线。在P/P0<0.1时,具有较高的吸附速率,吸附量随着压力的增加急剧增大,表明其存在大量的微孔;0.1 0.4时出现了滞后环且等温线的末端存在“拖尾现象”,表明活性炭存在一定的介孔和大孔。 图7 不同活化温度条件下制得的竹质 活性炭的氮气吸附-脱附等温线Fig. 7 N2 adsorption-desorption isotherms of bamboo activated carbon prepared by different activation temperatures 活化温度对竹质活性炭产率、孔隙结构和碘吸附值的影响见表4。当活化温度从600 ℃提高至900 ℃,活性炭的得率从48.21%下降到33.51%,这主要归因于活化温度的升高加剧了活化反应速率,同时释放更多的挥发性物质,炭消耗量增加,样品质量损失随之减少,得率逐渐下降[13]。其次,当活化温度为600 ℃时,比表面积从46.45 m2/g提高到671.82 m2/g,微孔孔容从0.019 cm3/g提高到0.226 cm3/g,总孔容积从0.031 cm3/g提高到0.386 cm3/g,碘吸附值从45.25 mg/g提高到723.50 mg/g,表明活化温度的增加能显著改善样品的孔径分布,提升微孔孔容和比表面积,使得碘吸附值增加。当活化温度增加至700 ℃,活化温度的升高促进了活化反应速率,毛竹炭表面形成更多的微孔和中孔,微孔容积增加,总孔容积、比表面积和碘吸附值随之增加,孔结构进一步得到改善。当活化温度增加至800 ℃时,金属钾蒸汽进入层间造孔,活性炭孔隙结构进一步优化[14]。此时,比表面积和碘吸附值进一步增加,分别为1 020.53 m2/g和1 284.85 mg/g。当活化温度到最高温度900 ℃时,竹质活性炭的比表面积和碘吸附值都达到最大值,分别为1 338.55 m2/g 和1 849.50 mg/g。 表4 活化温度对竹质活性炭的得率、孔结构及碘吸附值的影响Table 4 Effect of activation temperature on the yields, pore structure, and iodine sorption value of activated carbon 在常温下竹质活性炭AC-31-900(活化时间1 h)对染料甲基橙的吸附时间和吸附浓度影响见图8。由图8a可知,AC-31-900对甲基橙的吸附速率呈现先快后慢的趋势,在35 min时,甲基橙的去除率和吸附量分别已高达74.78%和151.04 mg/g。此后时间对AC-31-900去除甲基橙的效率影响逐渐降低,在360 min时,吸附量与去除率趋于稳定,达到吸附-解吸动态平衡,去除率为81.56%,吸附量为164.74 mg/g。AC-31-900材料对甲基橙的吸附可分为吸附初期、吸附中期和吸附-解吸平衡期3个时期:在吸附初期,材料表面有充足的活性位点诱导快速吸附甲基橙分子;吸附中期处于吸附-解吸平衡前,甲基橙分子在水相和材料表面吸附位点之间的排斥力影响导致随着接触时间增加去除效率仅略有提高;吸附-解吸平衡期,吸附质在吸附剂和水相中分布达到动态平衡。由图8b可知,随着染料甲基橙分子初始浓度的增加,甲基橙吸附量逐渐增加,而去除率逐渐下降。染料甲基橙初始质量浓度为200和300 mg/L时,AC-31-900样品对甲基橙的去除率分别为81.56%和64.68%,原因是AC-31-900材料表面吸附位点有限,吸附甲基橙分子达到饱和则无法继续吸附,导致去除率下降为64.68%。毛竹活性炭AC-31-900材料作为一种高比表面积活性炭,在处理较高质量浓度(200~300 mg/L)甲基橙溶液时仍能保持较高的去除效率,表明该材料在水处理方面具有较好的应用前景。 a)吸附时间;b)吸附浓度。图8 活性炭对不同条件下甲基橙的影响Fig. 8 Effect of different conditions on adsorption of methyl orange by activated carbon 为研究竹质活性炭吸附染料甲基橙的反应动力学过程,选用准一级(公式16)和准二级(公式17)动力学模型模拟竹质活性炭AC-31-900对甲基橙的吸附过程,见图9。相较于准一级动力学模型(R2=0.927 8),准二级动力学模型(R2=0.999 9)更能代表竹质活性炭对甲基橙的吸附过程。另一方面,准一级动力学模型的拟合计算理论吸附量(42.86 mg/g)与实际吸附量(164.74 mg/g)相差太大,而准二级吸附模型拟合计算的理论吸附值(166.67 mg/g)更符合试验结果。因此准二级吸附动力学模型更适合描述竹质活性炭AC-31-900材料对甲基橙的吸附动力学行为,这也表明AC-31-900材料对甲基橙的吸附能力与其吸附位点有关且吸附过程中化学吸附占据主导地位。 ln(qe-qt)=lnqe-k1×t (16) (17) 式中:k1为竹质活性炭对甲基橙吸附过程的准一级动力学速率常数,min-1;k2为准二级动力学速率常数,g/(mg·min);t为吸附时间,min;qe为竹质活性炭对甲基橙吸附平衡时的吸附量,mg/g;qt为t时竹质活性炭对甲基橙的吸附量,mg/g。 图9 活性炭去除甲基橙的吸附动力学模型拟合结果Fig. 9 Dynamic adsorption models for removal methyl orange on activated carbon 为研究竹质活性炭对染料甲基橙的吸附行为,在常温下,采用Langmuir和Freundlich等温线模型[见公式(18)~(19)]拟合竹质活性炭AC-31-900对不同质量浓度甲基橙吸附结果,见图10。Langmuir等温线模型拟合方程为y=0.004 7x+0.052 5,R2=0.999 3,计算得到的qmax为212.77 mg/g,KL为0.09 L/min。Freundlich等温线模型拟合方程为y=0.147 1x+4.583 2,R2=0.996 9,计算得到的n为6.80,KF为97.83。竹质活性炭AC-31-900吸附甲基橙的Langmuir和Freundlich等温线模型相关系数均高于0.99,表明竹质活性炭对甲基橙的吸附过程同时符合Langmuir和Freundlich等温线模型。分离因子RL作为Langmuir等温线评判吸附剂吸附能力的重要指标,其计算见公式(20)。吸附剂对吸附质的吸附能力可分为不可逆吸附(RL=0)、线性分配(RL=1)、不利吸附(RL>1)和有利吸附(0 Ce/qe=Ce/qmax+1/(KL×qmax) (18) lnqe=lnKF+1/n×lnCe (19) RL=1/(1+KL×C0) (20) 式中:KL为竹质活性炭吸附甲基橙过程的Langmuir吸附常数,L/mg;RL为Langmuir等温线的分离因子;KF为竹质活性炭吸附甲基橙过程的Freundlich吸附常数,L/mg;qmax为单位质量竹质活性炭对甲基橙的最大吸附量,mg/g;n为反应级数。 图10 活性炭去除甲基橙的等温线模型拟合结果Fig. 10 Adsorption isotherms for removal of methyl orange on activated carbon 笔者开发了一套产能为340 kW的下吸式固定床气化发电联产生物炭装置,并采用化学活化法对竹炭进行活化制备活性炭,研究最佳活化工艺得到的活性炭对染料甲基橙的吸附行为,结果表明: 1)随着进气量的增加,可燃气的品质和气化性能都有所增加,连续24 h的高负额运行,发现可燃气的低位热值为5.2 MJ/Nm3,气化炉的原料消耗率、产气量和冷气效率的分别为700 kg/h、1 400 Nm3/h和57.87%,发电量为340 kW。 2)通过研究活化工艺对竹质活性炭性能的影响,发现随着碱炭比和活化温度的增加,活性炭的得率呈现下降的趋势,当碱炭比和活化温度为3∶1和900 ℃时,活性炭的比表面积、总孔容和碘吸附值分别为1 338.55 m2/g、0.900 cm3/g和1 849.50 mg/g,表明毛竹气化炭是制备活性炭的优质原料。 3)AC-31-900竹质活性炭样品对甲基橙的最大吸附量可达到212.77 mg/g,该吸附过程符合Langmuir和Freundlich等温线模型(R2>0.99)及准二级吸附动力学方程(R2=0.999 9)。

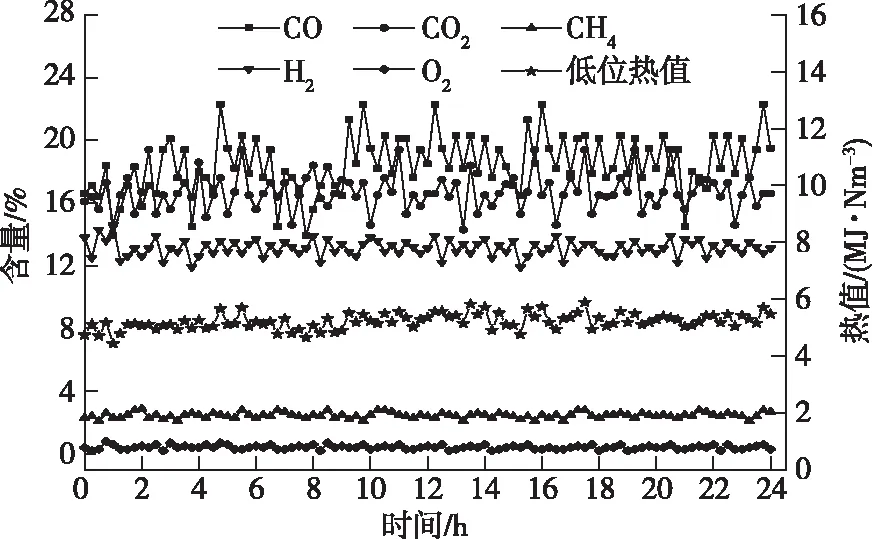

2.3 高负额状态下可燃气成分和热值分析

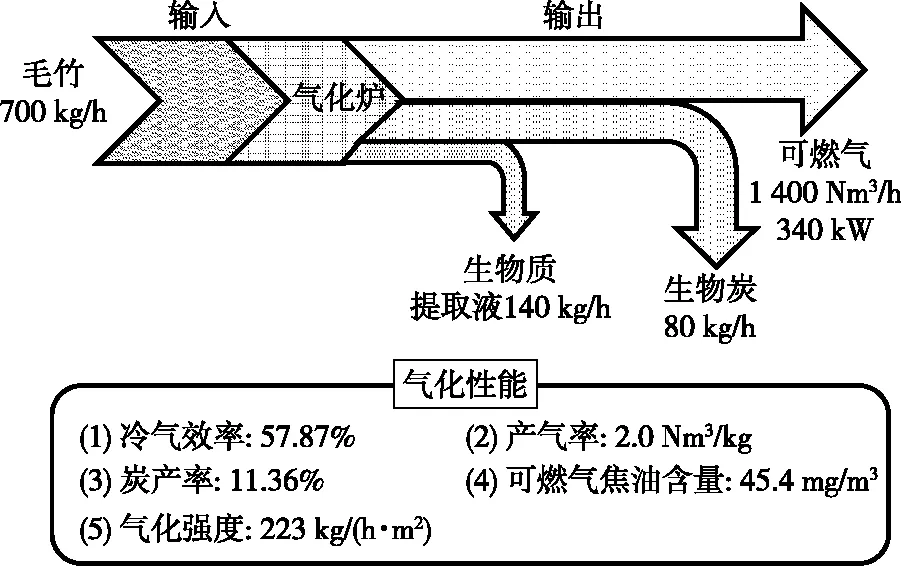

2.4 气化系统的性能评价

2.5 气化竹炭制备活性炭

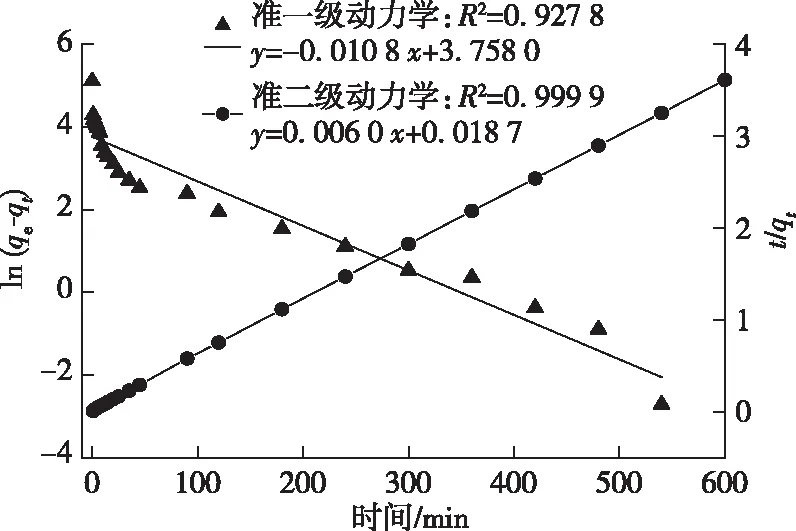

2.6 吸附动力学分析

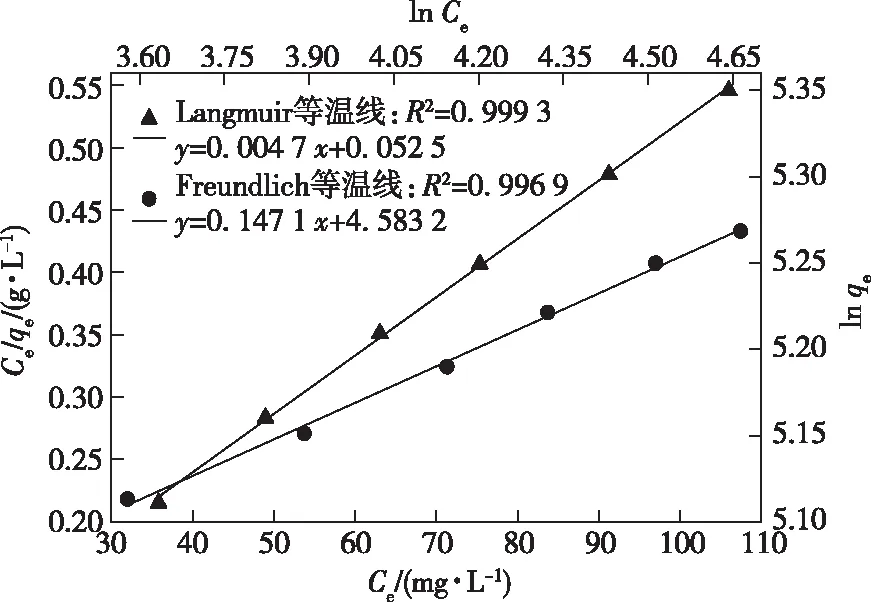

2.7 吸附等温线分析

3 结 论