高进口马赫数径向扩压器三维叶片设计

杨晰琼 李杜

摘要:以某组合压气机的高进口马赫数径向扩压器为研究对象,调整中弧线分布和展向积叠方式,实现了径向扩压器三维叶片设计,提升了组合压气机的气动性能。数值计算表明,与直叶片方案相比,三维叶片方案的堵点流量基本不变、设计点恢复系数提高1.1%,峰值恢复系数提高0.4%;轴流离心组合压气机的峰值效率提升0.2%,喘振裕度由15.8%提升至17.3%。与直叶片方案相比,三维叶片方案更能适应离心叶轮出口流场;根部迎角增大和尖部迎角减小;根部叶盆前缘由于负迎角导致的局部高马赫数区域得到消除,叶盆侧通道内的分离范围明显减小;叶中和叶尖部位的尾迹得到改善;径向扩压器进口马赫数的均匀性得到提高。本文为进一步提高扩压器的性能提供设计参考。

关键词:径向扩压器;三维叶片;数值模拟;流场分析

中图分类号:V231文献标识码:ADOI:10.19452/j.issn1007-5453.2022.02.005

扩压器内部流动为复杂的三维黏性流动,气流在强逆压力梯度下容易发生分离,带来较大的流动损失[1-5],为高性能扩压器设计带来较大的难度,也直接影响离心压气机的气动性能。Cukurel等[6]通过粒子图像测速法(particle image velocity, PIV)所测得的结果表明,进入扩压器的流体具有不均匀性、非定常性,跨声流动使得扩压器高效率的扩压更为困难。因此,改善扩压器的进口条件就意味着更高的扩压器恢复系数、宽广的流动范围和较好的级效率。Pampreen[7]和Bammer等[8]通过对早期的直角扩压器进行改型,使进口扭曲,获得了较好的性能。张伟等[9]开展了扩压器前缘倾角对性能影响的试验研究,结果表明扩压器倾角变化对性能有明显的影响,具有合适前缘倾角的扩压器可以改善风机性能。张朝磊等[10]采用人工神经网络和遗传算法对设计工况下的离心压气机扩压器叶片型线进行了优化。参考文献[11]对某双离心压气机的直叶片扩压器进行三维叶片设计,更能适应离心叶轮出口流场,有效提高扩压器性能。

本文完成了對某型轴流-离心组合压气机的径向扩压器直叶片改三维叶片的改进设计,将任意中弧线造型方法和切向弯和径向掠设计理念应用于改型设计中,改善高进口马赫数扩压器叶片通道三维流动和前缘高马赫区,最终获得了具有弯扭外形特征的三维扩压器叶片。通过三维数值模拟,对比分析了三维叶片在压气机气动性能提升及流场改善方面的效果,并详细对比分析了内部流动特性。

1研究对象

本文的研究对象为某3A1C组合压气机的径向扩压器,扩压器采用等宽度设计,相关设计参数见表1,径向扩压器流道示意图如图1所示。

2数值研究方案

本文数值模拟研究采用CFX17.2软件,计算域包括轴流级、离心叶轮、径向扩压器和轴向扩压器,采用TurboGrid生成六面体结构化网格,各叶片排网格近壁面第一层网格尺度0.005mm。图2中给出径向扩压器前缘网格的示意图。为了使计算分析更具有可比性,本文各算例计算网格均采用相同的网格模板生成,网格拓扑结构和网格密度均保持一致,计算边界条件也保持一致,各叶片排之间交接面采用“混合平面法”的周向守恒方法。求解选用定常计算求解三维Navier-Stokes方程组,差分格式采用高精度格式,湍流模型采用K-epsilon模型。

3设计方法

3.1设计流程

受离心叶轮出口非均匀性、非定常、高速复杂流动的影响,以及扩压器本身高逆压梯度特征,导致扩压器叶片迎角损失、边界层分离损失以及可能出现的激波损失难以控制,且随着离心压气机压比和扩压器进口马赫数的不断提高,低损失、宽裕度扩压器的设计非常具有挑战性。

现有扩压器为直叶片设计,进口段沿展向为唯一值,不能适应叶轮出口非均匀流动,即使在设计工况,局部叶高也会出现较大的正负迎角,不利于压气机效率的提升以及扩压器和叶轮的匹配设计。

本文中采用的造型方法如下:首先是根据一维计算获得平均半径处的基本设计参数,包括子午通道高度、进出口半径和进出口气流角。通过给定不同叶高S1流面叶型中弧线叶片角分布、厚度分布以及三维积叠方式,完成三维叶片初始造型设计。此后,根据计算流体力学(CFD)三维数值计算结果进行迭代设计。若计算分析结果显示叶片几何参数选取不合理,则需要根据CFD三维数值计算结果,调整三维造型参数进行迭代循环设计,直至径向扩压器气动性能满足设计要求,流场分布合理。三维径向扩压器设计流程如图3所示。

3.2三维径向扩压器设计参数

图4给出了直叶片径向扩压器进口气流角度沿展向的分布,径扩进口气流角度很不均匀,最大与最小进口角度偏差达到15°左右,采用常规直叶片很难取得最优性能:轮毂侧有9°左右的负迎角,机匣侧有3°左右的正迎角,造成较大的迎角损失;而三维叶片设计可以更好地让叶片对准气流。

依据图3给出的设计流程,并结合直叶片径向扩压器的数值计算结果,给出三维叶片径向扩压器的9个造型截面的叶片角。对于根部,由于存在负迎角现象,减小进口的叶片角以对准来流;同时,增大出口的叶片角,根部弯角减小,从而降低子午速度;对于尖部的正迎角现象,增大进口级几何角以对准气流,同时减小出口的叶片角,增大尖部弯角以增大子午速度。通过多轮迭代优化,最终得到如图5所示的三维径向扩压器和直叶片径向扩压器的造型截面中弧线叶片角沿弦长的分布规律,原直叶片根尖采用相同的叶片角分布规律,如图5中的红色所示;三维叶片径向扩压器的9个造型截面如图5中的黑色所示,进口几何角根部截面和尖部截面相差9°。在设计时,两者采用相同的叶片数、叶片厚度分布和流道。图6给出径向扩压器三维叶片和常规直叶片叶型对比。

4計算结果分析

通过上文所述的数值计算方法,得到两种方案径向扩压器的特性对比。图7是直叶片方案和三维径向扩压器的设计转速下的扩压器恢复系数特性对比。由图7可知:与直叶片径向扩压器相比,3D方案的堵点流量基本不变、设计点恢复系数提高1.1%,峰值恢复系数也提高0.4%。

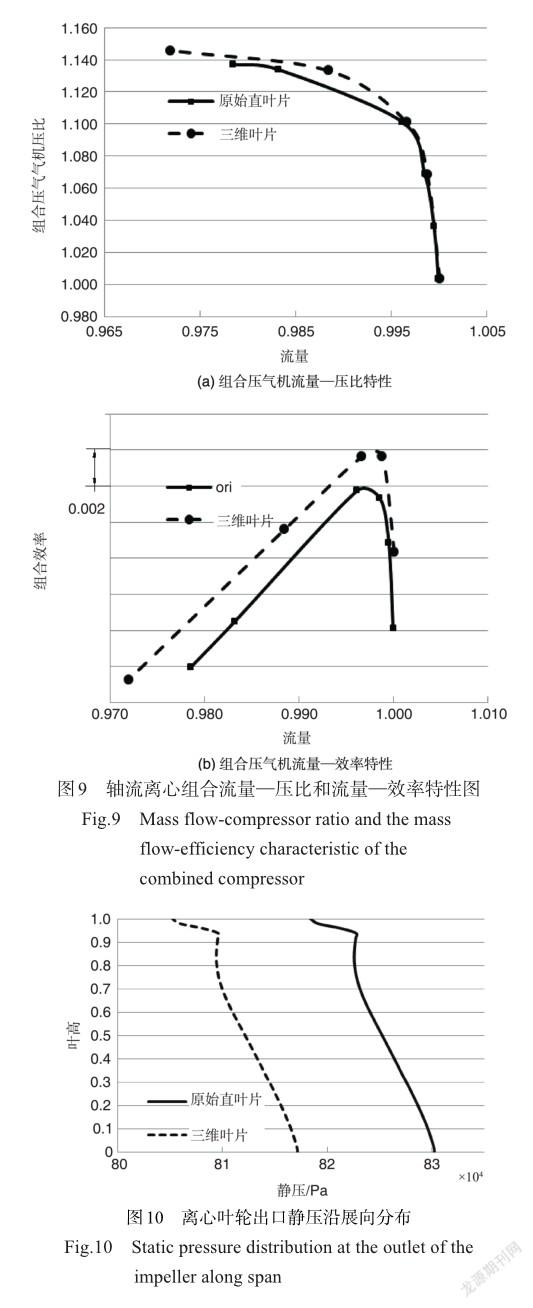

图8给出了组合压气机中的离心级流量-压比特性和流量-效率特性,分别使用设计点的离心压比和组合压比值进行无量纲化,流量采用近堵点的流量进行无量纲化。由于径向扩压器流场得到改善,整个离心级的特性有所提升:堵点流量基本不变,离心级峰值效率点提高了0.4%;离心级最大压比也提升了0.2%。图9给出组合压气机流量-压比特性和流量-效率特性。由于径向扩压器的改善,轴流离心组合压气机的峰值效率点也提升了0.2%,喘振裕度由15.8%提升至17.3%。

5流场分析

5.1径向扩压器对离心叶轮的影响

径向扩压器由于势流作用,也会对离心叶轮性能产生较大的影响,主要原因是径向扩压器会影响离心叶轮出口静压的分布。图10给出在设计点相同流量下,离心叶轮出口静压沿展向的分布情况:原始直叶片设计的出口静压要高于三维叶片,最大静压差值高达13000Pa,从而改变了离心叶轮的工作点和性能。

5.2扩压器S1流面流场分析

图11给出了设计点直叶片和三维叶片径向扩压器根、中和尖B to B截面马赫数云图。由图可知,对于5%叶高,径向扩压器进口的负迎角明显改善,原设计前缘的局部高马赫数消失。同时,叶盆通道内大范围低速区得到明显改善,原始设计从进口到出口叶盆低速区一直存在,且向后发展,直至出口占到整个周向通道的30%;而三维叶片径向扩压器,在靠近前缘位置基本消除叶盆分离,分离仅存在于40%弦长位置之后,并且低速区范围明显减小。对于50%叶高,径向扩压器进口高马赫数区域稍有改善,最大马赫数减小,靠近出口位置叶盆低速区范围明显减小。对于95%和50%叶高,径向扩压器出口尾迹明显改善。

5.3径向扩压器表面静压分布

图12中给出5%叶高、50%叶高和95%叶高径向扩压器吸、压力面的静压分布。其中,吸力面和压力面的差值表征叶片负荷,其中局部放大图表示设计点前缘0~0.05子午弦长位置。图12中5%叶高,如局部放大图所示,三维径向扩压器显著缓解了前缘的负迎角,这和马赫数云图揭示的流动现象一致。同时三维径向扩压器使设计点的负荷向尾缘方向移动,设计点和近喘点的25%弦长位置的负荷都有提升。50%叶高呈现出类似的流动现象,无须赘述。对于95%叶高,前缘正迎角现象得到改善,且由于流动的改善,40%弦长位置的负荷稍有提升。

5.4径向扩压器进口马赫数的分布

图13给出径向扩压器进口马赫数沿展向的分布情况。如图13所示,三维叶片设计后,设计点进口马赫数展向分布更均匀,展向最高马赫数降低约0.1;且近失速点轮毂侧流场得到明显改善,轮毂侧低马赫数区域减小,最小马赫数增大。

6结论

本文完成了某轴流离心组合压气机的高进口马赫数径向扩压器的三维叶片改进设计,并分别对直叶片径向扩压器和三维叶片径向扩压器进行了数值计算和详细对比分析,得出以下结论。

(1)与直叶片径向扩压器相比,三维叶片径向扩压器方案的堵点流量基本不变、设计点效恢复系数高1.1%,峰值恢复系数也高0.4%;离心级峰值效率提高了0.4%,离心级最大压比提升了0.2%;轴流离心组合压气机的峰值效率点也提升了0.2%,喘振裕度由15.8%提升至17.3%。

(2)径向扩压器由于势流作用,会影响离心叶轮出口静压的分布。相同流量下,三维叶片扩压器方案中离心叶轮出口静压要低于直叶片,最大静压差值高达13000Pa,进而影响离心叶轮的匹配点。

(3)三维叶片更能适应离心叶轮出口流场,根部迎角增大和尖部正迎角减小。5%叶高和50%叶高叶盆前缘由于负迎角导致的局部高马赫数区域得到消除,通道内的叶盆侧分离范围明显减小。95%和50%叶高,径向扩压器出口尾迹明显改善。径向扩压器吸、压力面的静压分布也验证了根部负迎角和尖部正迎角减小,三维径向扩压器使负荷向尾缘方向移动。

(4)三维叶片径向扩压器进口流场一致性更好。设计点进口马赫数展向分布更均匀,展向最高马赫数降低约0.1;且近失速点轮毂侧低马赫数区域减小,最小马赫数增大。

参考文献

[1]Ferrara G. Experimental investigation and characterization of the rotating stall in a high pressure centrifugal compressor:part I [C]//Proceeding of ASME Turbo Expo 2002. New York,USA:ASME,2002:613-620.

[2]Grates D R,Jeschke P,Niehuis R. Numerical investigation of the unsteady flow inside a centrifugal compressor stage with pipe diffuser[R].AMSE 2013-GT-95465,2013.

[3]黃生勤,谢宁军,安志强,等.新型超紧凑双级离心一体化压气机概念设计技术研究[J].航空科学技术,2018,29(12):67-72. Huang Shengqin,Xie Ningjun,An Zhiqiang,et al. Conceptual design of a new super-compact two-stage centrifugal[J]. Aeronautical Science & Technology,2018,29(12):67-72. (in Chinese)

[4]邱道彬,金海良,银越千,等.一种基于多学科的轴流压气机气动初步设计方法及其应用[J].航空科学技术,2021,32(9): 36-43. Qiu Daobin,Jin Hailiang,Yin Yueqian,et al. An aerodynamic preliminary design method under multi-discipline considerations for axial compressors and its application[J]. Aeronautical Science& Technology,2021,32(9):36-43. (in Chinese)

[5]夏树丹,张霞妹,刘志远.三种离心叶轮超声扩压器性能对比分析[J].航空科学技术,2018,29(4): 9-17. Xia Shudan,Zhang Xiamei,Liu Zhiyuan. Performance analysis of three types of supersonic diffuser[J].Aeronautical Science & Technology,2018,29(4):9-17. (in Chinese)

[6]Cukurel B,Lawless P,Fleeter S. PIV investigation of a highspeed centrifugal compressor diffuser:mid-span loading effects[C]// AIAA/ASME/SAE/ASEE Joint Propulsion Conference & Exhibit,2013.

[7]Pampreen R C. The use of cascade technology in centrifugal compressor vaned diffuser design[J]. ASME Journal of Engineering for Power,1972,94(3):187-192.

[8]Bourgeois J A,Martinuzzi R J,Roberts D. Experimental and numericalinvestigationofanaeroenginecentrifugal compressor[R].ASME 2009-GT-59808,2009.

[9]张伟,宫武旗,樊孝华,等.高速离心风机叶片扩压器前缘倾角对其性能影响的实验研究[J].工程热物理学报, 2009, 30(8):1306-1308. Zhang Wei, Gong Wuqi, Fan Xiaohua, et al. Experimental study the effect of inclined leading edge diffuser on a high speed centrifugal fan performance[J]. Journal of Engineering Thermophicis, 2009, 30(8): 1306-1308. (in Chinese)

[10]张朝磊,邓清华,丰镇平.级环境下离心压气机扩压器叶片气动优化设计[J].西安交通大学学报,2009,43(11): 32-36. Zhang Chaolei,Deng Qinghua,Feng Zhenping. Aerodynamic optimizationdesignofvaneddiffuserforcentrifugal compressor under stage environment[J]. Journal of Xi’an Jiaotong University, 2009,43(11): 32-36. (in Chinese)

[11]杨元英,安志强,李杜,等.斜流扩压器任意中弧线造型三维弯扭叶片设计[J].航空发动机,2021,47(3):23-28. Yang Yuanying, An Zhiqiang, Li Du, et al. Design of mixedflow diffuser 3D skewed blade based on arbitrary mean camber lines[J].Aeroengine, 2021,47(3):23-28.(in Chinese)

3D Blade Design of Radial Diffuser with High Inlet Mach Number

Yang Xiqiong,Li Du

Hunan Key Laboratory of Turbomachinery on Small and Medium Aero-Engine,AECC Hunan Aviation Powerplant Research Institute,Zhuzhou 412002,China

Abstract: The radical vaned diffuser of a combined compressor is investigated through adjusting the arbitrary blade profile camber lines and span-wise stacking, thus achieving the 3D vaned diffuser and improving the aerodynamic performance. Numerical simulation indicates that, compared with the classical vaned diffuser with uniform spanwise profile, the mass flow rate of 3D blade near chock point remains the same and the total recovery coefficient increases, with 1.1% at design point and 0.4% at stall point, meanwhile the peak efficiency of the combined compressor is increased by 0.2% and the surge margin is improved from 15.8% to 17.3%. Moreover, the 3D vaned diffuser is more adaptive to the variable flow field of the impeller. Negative angle of attack in the hub region and the positive angle of attack in tip region are improved. The high-Mach region at leading edge caused by negative angle of attack is eliminated. The core of flow separation near the pressure side is significantly narrowed. The distribution of Mach number at the inlet of 3D vaned diffuser is more uniform. This paper provides a design reference for further improving the performance of the diffuser.

Key Words: radical diffuser; 3D blade; numerical simulation; flow analysis

Received: 2021-08-26;Revised: 2021-10-15;Accepted: 2021-12-19