大庆油田采油工程降本增效设计与实践

冯立 张学婧 蒋国斌 金东明 张华春 马蔚东 刘文苹

1.中国石油大庆油田有限责任公司采油工程研究院;2.黑龙江省油气藏增产增注重点实验室

大庆油田经历了60余年持续开发,已进入特高含水期,呈现出剩余油高度分散、低效无效水循环严重、开发储层条件变差等诸多困难[1],采油工程相应面临着单井产量低、能耗高、投资成本高等难题。为了适应开发形势变化,采油工程需要通过技术升级进一步挖掘提产降耗和节资降本的潜力。为此,以满足油田产能为目标,按照边设计、边调整、边实施的总体设计思想,通过严控技术节点、创新设计方法、优选新工艺技术,探索出一条采油工程降本增效设计的新途径,满足大庆油田新时期开发需要。

1 采油工程设计总体思路创新

随着储层对象不断变化,油田开发技术逐渐多样化和复杂化,采油工艺技术也随之不断创新和发展,形成了针对水驱、聚驱、三元复合驱、弹性开发等不同开发方式的工艺技术。以往采油工程采用的单项工艺设计模式已不能适应新形势的发展需要。如图1所示,采油工程设计以油藏工程部署和储层基础数据为依据,以油藏产能为目标,通过调研采油工程技术现状,认真分析生产数据,历史应用数据拟合,运用技术评价优选模型,开展射孔、压裂、注水、举升等各项工艺技术优选。以单项工艺参数优化设计为节点,配套成熟工艺优选,建立多项采油工程技术组合,以单井产量、一次性投资及生产成本为约束条件,进行系统性整体优化,实现产量最高、投资最少、效益最优的终极优化目标。

图1 采油工程设计总体思路Fig.1 General idea of oil production engineering design

2 采油工程降本增效优化设计方法

2.1 采油工程技术优选

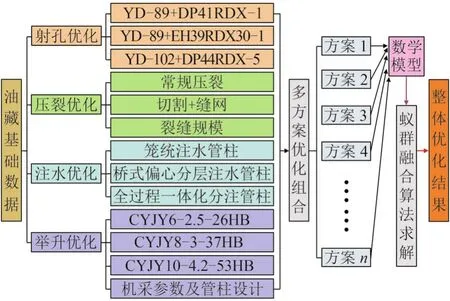

从多项技术工艺中,科学地优选出适用性强且经济高效的技术是采油工程设计的重要内容。经过不断研究和探索,通过将技术优选要素和科学的理论方法相结合,针对采油工程设计中涉及到的射孔、压裂、注入、举升及相关配套工艺等技术方向分别从技术、经济、应用效果、生产管理及HSE等方面筛选关键指标,构建了包括注入工程、射孔工程、压裂工程、举升工程的一整套采油工程单项工艺多指标评价体系。

根据采油工程各专业领域技术特性和应用条件,建立了由KQI模糊评价模型、对标分析模型、能耗分析模型、设备现状分析模型、产量分析模型等组成的技术评价模型体系[2]。如图2所示,基于多指标评价体系,根据不同开发需求,确定评价等级,设置不同评价指标权重分值,再利用技术评价模型体系,根据最终综合评价值结果择优选择经济适用的单项工艺技术。

图2 采油工程技术评价优选流程Fig.2 Evaluation and optimization process of oil production engineering technology

2.2 采油工程设计优化方法

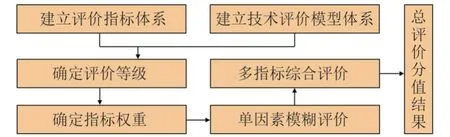

2.2.1 基于相控建模的压裂优化

水力压裂作为油气增产的主要措施之一已被广泛应用于油田开发生产[3]。经过多年发展,直井压裂优化技术已趋于成熟,但水平井因其井身结构的特殊性,在不同井段钻遇储层性质均存在差异,加之随着水平井体积压裂技术的不断发展,优化方法也需要更新,以适应水平井压裂技术发展,提高水平井压裂优化设计先进性。

基于相控建模的压裂优化方法以油藏数据和地质建模为基础,考虑井间干扰及井位、沉积相带、油层厚度、孔隙度和渗透率、压裂规模、裂缝间距等因素进行压裂参数优化,优化流程如图3所示。

图3 基于相控建模的压裂优化流程Fig.3 Fracturing optimization process based on phasecontrolled modeling

根据产液量与无因次压力以及井底流动压力之间的关系,建立水平井产能预测模型(式1)。结合地质建模和产能预测模型,兼顾考虑油井投入产出经济性,对水平井缝长、裂缝间距等参数开展优化设计[4]。结合不同压裂参数条件组合,以产油量和施工成本为主要指标进行经济评价,从而优选经济效果最佳的设计方案。

式中,q为日产液量,m3/d;K为油藏储层渗透率,10-3μm2;h为油层厚度,m;pi为地层压力,MPa;t为生产时间,d;pwf为井底流动压力,MPa;B为体积系数;μ为黏度,mPa · s;pD为内裂缝中的无因次压力;tD为无因次时间。

2.2.2 抽油机节能优化

为了适应油井含水率、产液量等工况条件变化,满足施工中便利调参的需要,变频、变速等节能技术投入到现场应用。传统参数计算模型不能精确描述变速率下系统运行状态,因此,面向复杂工况的抽油机、电机、控制柜三者能耗耦合的计算方法成为一项技术难题[5]。为此,研究了基于能耗精细描述的机电一体化系统设计方法,建立面向多传动链耦合的电机、控制柜输出功率、转速和能量供给的二次函数模型[6],形成一套适用于复杂工况的抽油机系统能耗预测方法和节能优选技术。

无论是放养或舍养,有抗养殖与无抗养殖氨基酸总量鸡肉中3.91%和4.08%,肝脏中32.62%和29.9%,有抗养殖略高;必需氨基酸鸡肉中0.99%和0.933 3%,两组差别不显著,肝脏中13.01%和14.81%,有抗养殖略低;非必需氨基酸肉中3.083 6%和2.968 6%,两组差别不显著,肝脏中16.952%和17.794%,有抗养殖略低,但不大;呈鲜味氨基酸中鸡肉中0.601%和0.638%,两组差别不显著,肝脏中6.44%和5.98%,有抗养殖稍高。

综合考虑水驱、聚驱、复合驱不同驱替方式采出液黏度,不同冲程、冲次、泵深等工况对系统能耗的影响,修正了传统电参数计算公式,实现不同抽油机系统组合下能耗的精细描述。以能耗最低为目标对不同机电组合进行优选,进而实现举升系统的节能优化。举升能耗预测模型为

式中,W为修正后油井日耗电量,kW · h;μ为流体黏度,mPa·s;ρ为采出液密度,kg/m3;k1,k2,k3为控制柜、电动机及综合影响修正系数。

经现场实测验证,该能耗预测模型与实测误差率均不超过±5%。通过不同工况下的抽油机、节能电机和控制柜优化匹配及综合评价,模型平均符合率在80%以上,单井可节约投资5%以上。

2.2.3 抽油机系统效率优化

抽油机举升占大庆油田全部举升方式的90%以上,平均系统效率为30.87%,系统效率低于25%井数占比18.76%,有进一步提升的空间。通过精准挖掘潜力、典型工况优化、建立系统优化模板,进一步提高抽油机井系统效率,降低举升能耗。

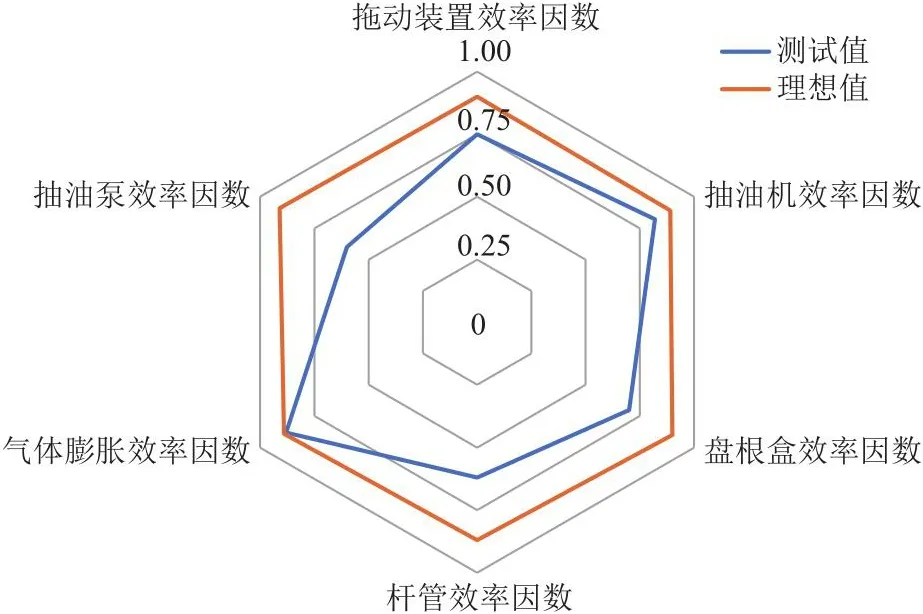

通过创新抽油机系统节点效率计算理论及数学模型,实现抽油机井系统效率挖潜方向精准分析[6]。将抽油机井系统按照拖动装置、抽油机、盘根盒、抽油杆和抽油泵等不同机构进行节点划分。将各节点实际效率和理想效率的比值定义为节点效率因数,以节点效率因数作为抽油机井优化潜力的判断指标。将效率因数实测值与理想值雷达图面积之比定义为视在效率因数,作为抽油机井总体优化潜力指标。以实际运行参数为基础,进行系统效率影响原因分类,制定参数及设备优化措施[6]。

如图4所示,列举了某井优化措施前后效率因数变化情况,其中拖动系统效率因数由0.39提高到0.85,抽油泵效率因数由0.53提高到0.87,整个系统效率提升明显。该方法现场试验应用439口井,优化后各节点效率因数均提高到0.85以上,系统效率提高2.85%,节电率达到15.8%。

图4 优化前后各节点效率因数变化Fig.4 Changes in efficiency factor of each node before and after optimization

2.2.4 老井措施工艺优化

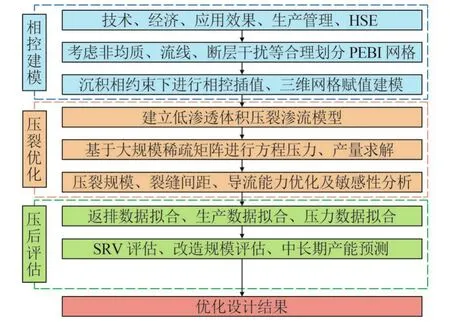

采油工程措施规划设计对于老井控递减及保证整体经济效益具有重要意义。不同措施工艺组合、井数实施比例对区块产量会产生直接影响,精准分配工艺措施、筛选措施工艺类型、优化新井工艺结构是老井措施工艺设计的重点[7]。

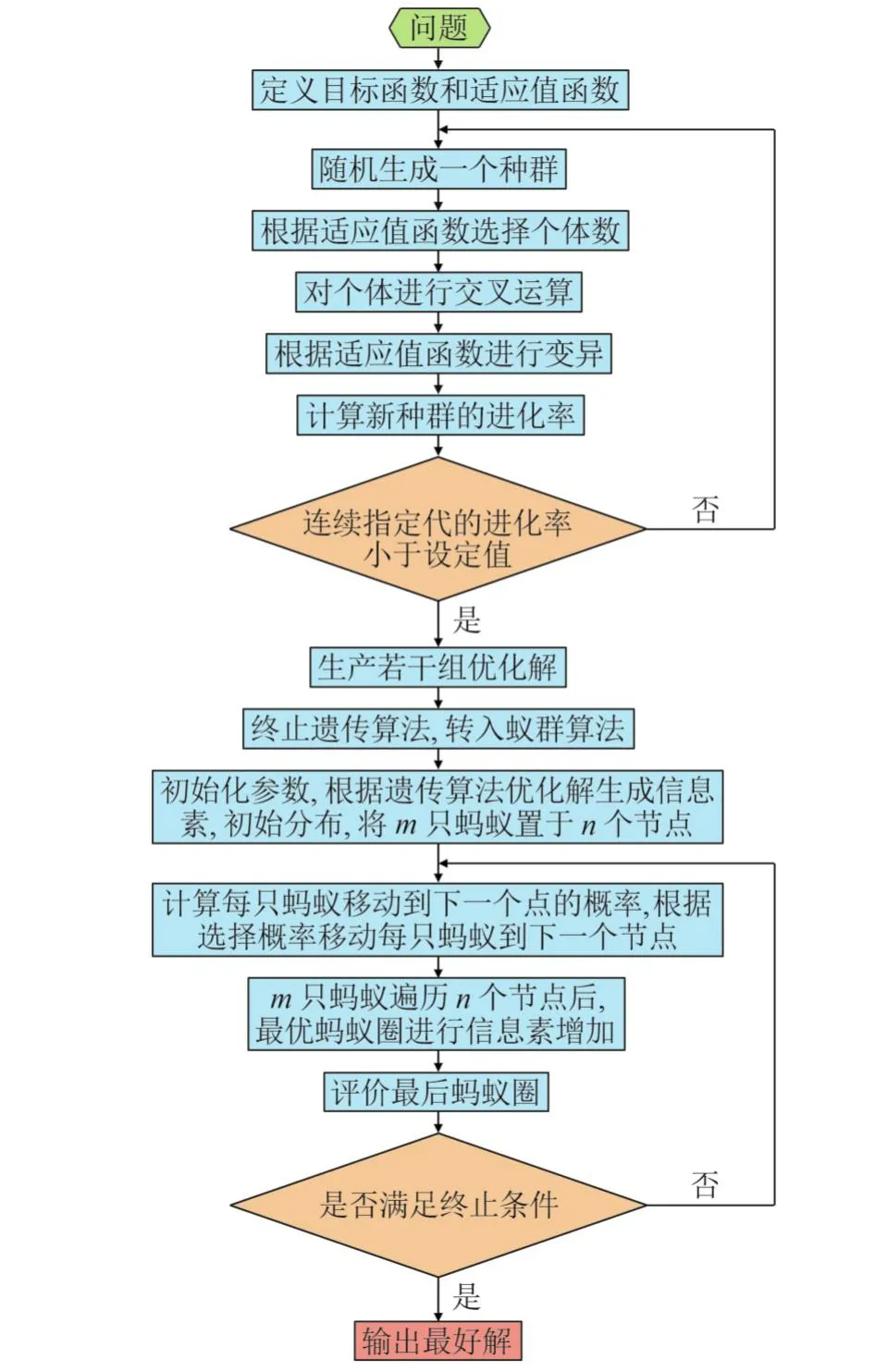

不同于一般的工艺设计效果预测,采油工程措施规划的效果预测,要求用尽可能少的参数和较快的预测速度获得较高的预测精度[8]。面对庞大的老井生产数据,需要建立针对性的模型方法以实现科学准确的预测。遗传算法具有较强的快速全局搜索能力,但求精确解效率较低。蚁群算法分布、并行、全局收敛能力强,但是求解速度慢。如图5所示,为了提高算法的求解精度和效率,创新研究了融合算法,将遗传算法和蚁群算法优势互补,预测增油量、降水量、增注量、净现值等信息,以措施整体经济效益最大为目标,在满足措施工作量、成本等约束条件下,优化措施工作量以及筛选措施候选井,最大限度提高措施的整体经济效益。将该方法编制成软件,利用数据接口实现数据自动调用,再通过软件进行措施优化,大大提高整体优化设计效率。

图5 遗传蚁群融合算法流程Fig.5 Process of genetic ant colony fusion algorithm

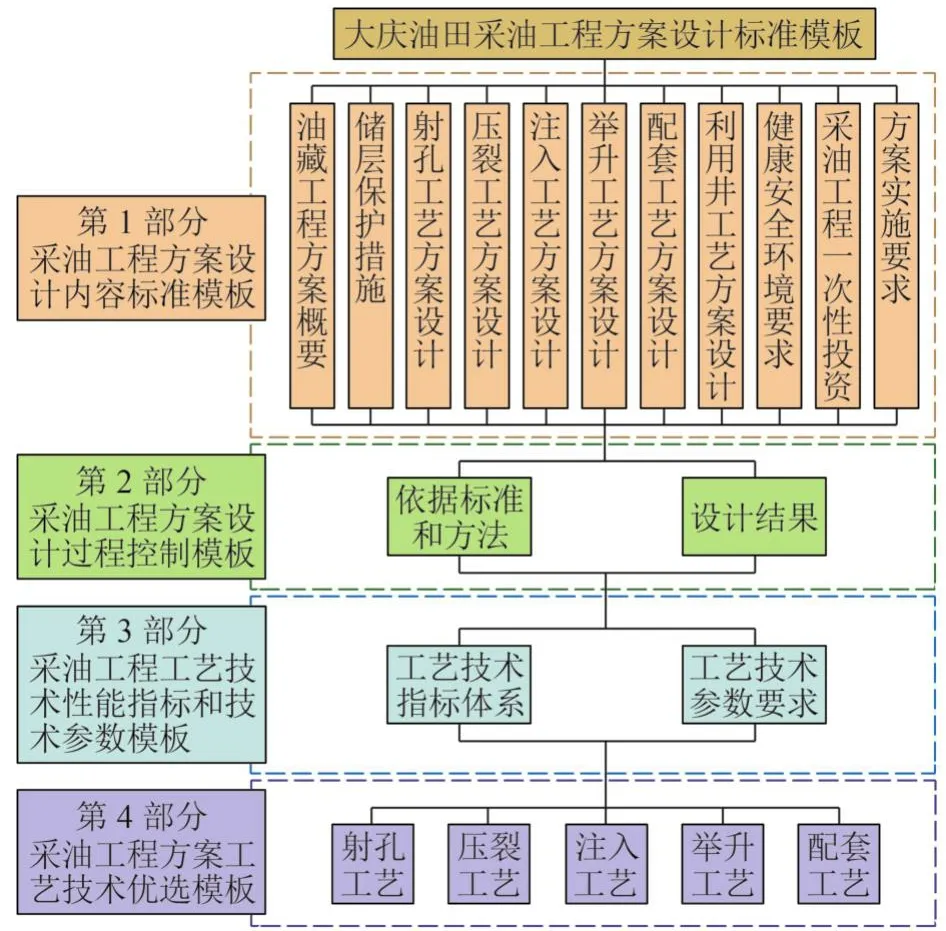

2.3 采油工程方案设计标准化

为了进一步实现节资增效,满足大庆油田方案设计标准化体系建设、技术优选规范化等方面需要,通过设计内容及过程标准化、工艺优选标准化、产品供应商评价优选标准化、设计平台化等方面建设,创建了大庆油田采油工程方案设计标准化模板(图6)。结合大庆油田水驱、化学驱及外围区块实际,明确了9大项方案设计标准化内容,针对内容单元进一步细分,规范了设计步骤、节点要素、优化方法,细化了44小项设计要素。建立了以应用规模,应用效果、故障率和售后服务为主要指标的综合评价方法,形成了推荐产品数据库,简化了物资采购招标程序。在方案设计标准化成果的基础上,研发了设计平台,由数据手工输入、计算转变为统一平台输入、计算、输出,实现了方案设计信息化和网络化。

图6 采油工程方案设计标准模板Fig.6 Standard template for oil production engineering design

通过采油工程方案标准化模板指导,规范工艺、材料、设备优选,从工艺设计源头切入,有效实现了降低技术投资,规范、简化设计流程,周期由原来的40 d缩短至25 d,实现了采油工程方案的管理提升、设计提升、效益提升,取得了良好的应用效果。

3 应用效果

“十三五”期间,采油工程降本增效整体设计思想和方法累计设计井数近7 000口,累计新建成产能约500万t,减少投资约9亿元,老井措施优化工作量约30万井次,措施增油近400万t,为大庆油田3 000万t原油稳产提供了有力技术保证。通过科学优化设计,与“十三五”初期相比,检泵率下降5.1个百分点,检泵周期延长76 d,系统效率提高2.2个百分点,在井数增加的情况下,能耗降低15.6 %。

4 结论及建议

(1)大庆油田采油工程系统通过创新设计理念、开展工艺优化设计,不断挖掘降本增效潜力,为新区效益建产提供了有效技术支撑。通过对老井的措施规划设计和实施,有效减缓了已开发油田综合递减速度,为大庆油田持续稳产提供了坚实保证。

(2)采油工程设计应更加注重与新型低碳环保材料、新型低成本材料、智能控制技术、高效节能采油工艺技术相结合,提高优化方法的先进性,进一步提升采油工程降本增效的空间。

(3)随着大数据技术应用逐渐成熟,应充分利用油田开发积累的大量数据,加快采油工程智能化设计技术研发,不断提高采油工程设计整体质量和效率,进而促进油田开发整体效益提升。