三元复合驱结垢防治关键技术进展

程杰成

中国石油大庆油田有限责任公司

三元复合驱发挥碱、表面活性剂、聚合物的协同效应,可大幅度提高原油采收率。大庆油田三元复合驱先导性和工业性矿场试验,均比水驱提高采收率20个百分点左右[1]。截至2021年底,三元复合驱累计产油量已突破4 000 万t,近6年的年产油量均在400 万t以上,已成为高含水后期油田持续稳产的接替技术。

伴随三元复合体系的注入,体系中碱与储层岩石、黏土矿物相互作用,导致采出液中钙、硅等成垢离子浓度上升,油井结垢严重,检泵周期大幅下降、生产成本大幅上升,成为限制其工业化应用的关键因素之一。在三元复合驱油井结垢高峰期,结垢井比例高达70%,检泵周期由结垢前500 d降到不足90 d。以DQ6P34井现场应用为例:结垢高峰期,先后采用抽油机、螺杆泵、电泵等多种举升方式,但仍频繁垢卡作业,最短检泵周期只有10 d,单井平均每年因结垢增加作业维护工作量4次,增加作业成本26万元,因结垢检泵降低生产时率少产油170 t。

三元复合驱结垢防治技术面临的难题有:(1)垢质为钙硅复合垢,成因复杂,难以预测;(2)硅垢质地坚硬,国内外尚无有效硅垢防垢剂,常规防垢剂的防垢率不足10%;(3)结垢量大、影响因素多,受井底温度、压力变化影响外,还包括抽油泵结构产生摩擦、压实等因素。

经过大庆油田科研人员多年的攻关研究,根据先导试验结垢动态变化特征,创建了三元体系与油层岩石长期作用实验方法,揭示了钙硅复合垢沉积的演变机制。量化了温度、压力、离子浓度和pH值主控因素对复合垢沉积的影响,结合现场数据,建立了钙硅复合垢沉积模型及定量预测方法,工业区块结垢井预测符合率达90%以上。依据成垢机理,发明了复合垢防垢剂,有机小分子螯合Ca2+、Mg2+,阻止晶核生成,高分子链接磷酸基团和羧酸基团,与原硅酸发生氢键作用,阻止其形成多聚硅酸,防垢率由不足10%提至80%以上。对沉积在举升设备上的复合垢,发明了具有腐蚀低、用量少、速度快的清垢剂,清垢率达90%以上。依据表面吸附、环形缝隙流和摩擦学等理论,通过独特结构设计和低表面能材料改性,创新研发出长柱塞短泵筒抽油泵、敞口式防垢泵和软柱塞抽油泵等系列举升设备。通过应用结垢防治技术,油井检泵周期由不足90 d延长至400 d以上,实现了复合驱油井连续生产。

1 三元复合驱结垢规律

1.1 结垢特征

采用电感耦合等离子发射光谱仪(ICP)、同步辐射、环境扫描电镜 (SEM)、X射线衍射光谱仪(XRD)等仪器分析手段,测试了先导试验的5个区块、300多口井、14 000多个采出水样离子浓度和500多个垢样数据。

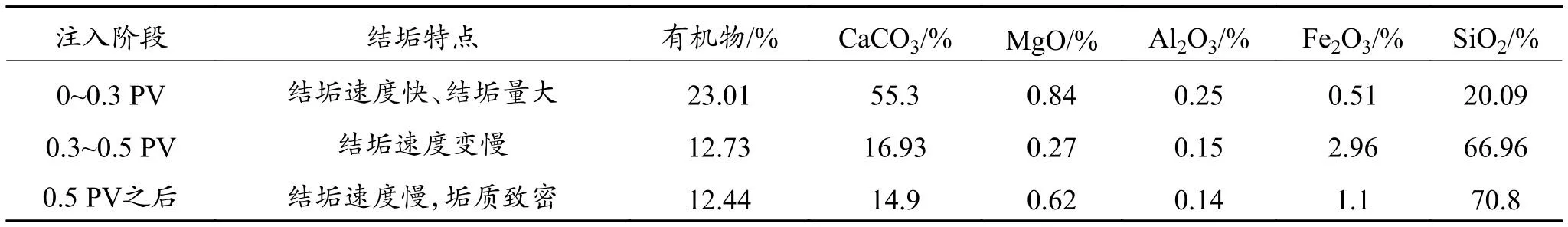

垢样分析结果表明,三元复合驱油井结垢在时间上具有明显的阶段性,不同注入阶段垢质组成差异大,大致可分3个阶段:(1)注入初期0~0.3 PV,结垢主要为疏松垢质,主要成分质量分数占比分别为CaCO3>50%、SiO2≤20%;(2)注入中期 0.3~0.5 PV,结垢由疏松垢质向致密垢质转变,主要成分质量分数占比为CaCO3<20%、SiO2>50%,结垢速度变慢;(3)注入后期0.5 PV之后,结垢主要为致密垢质,质量分数占比为CaCO3<20%、SiO2>70%,垢质致密,结垢速度慢,具体数据见表1。

表1 不同注入阶段垢样成分分析Table 1 Analysis of scale samples at different stages of ASP flooding

对采出液进行跟踪分析,确定 Ca2+、Mg2+、Si4+、CO32-、HCO3-、pH 值等结垢敏感性参数,并研究了结垢敏感性参数的变化规律。进入结垢期之后,采出液中钙离子浓度下降、硅离子浓度上升;碳酸氢根离子浓度下降、碳酸根离子浓度上升;以注入量为横坐标,各离子浓度变化曲线都分别呈现出“剪刀交叉”曲线的特征,与垢质成分演变具有高度相关性。

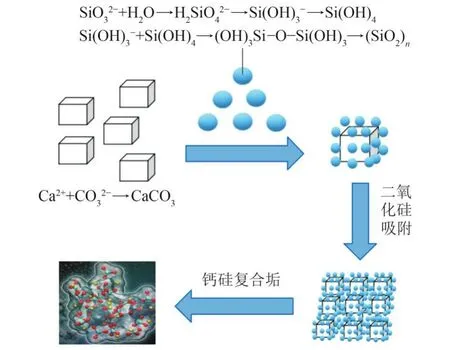

1.2 复合垢沉积机理

模拟三元体系及其组分与储层矿物长期作用,开展了长岩心驱替及垢晶成长微观实验,揭示了碱对矿物溶蚀产生钙、硅等离子,钙离子与地层水中碳酸根离子反应成核、硅酸以及硅酸根离子缩聚脱水沉积在核表面,二者共生、包裹形成复合垢的结垢机理[2],如图1 所示。

图1 钙硅复合垢形成机理Fig.1 Formation mechanism of calcium-silicon composite scale

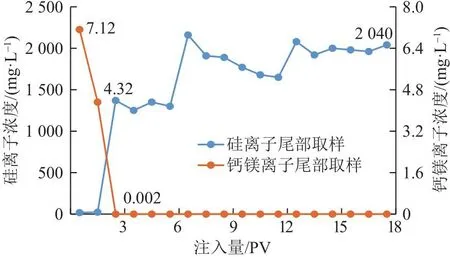

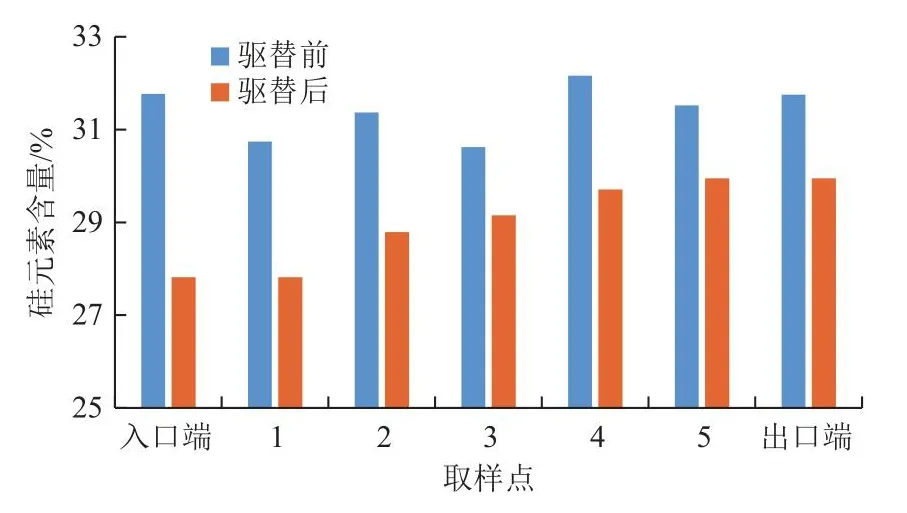

天然岩心模拟实验表明,溶出Ca2+、Mg2+与碳酸根发生离子沉淀反应,迅速降至痕量;溶出Si4+碱性环境下形成原硅酸,发生一聚、二聚和多聚反应生成硅酸凝胶,最后脱水形成SiO2,反应过程复杂,且存在“溶出/沉积”动态平衡,整体呈上升趋势,如图2所示;三元液驱替后岩心中硅元素含量降低,距注入端越近,降低幅度越大,如图3所示。

图2 长岩心三元驱采出液离子浓度的变化Fig.2 Variation of ion concentration in produced fluids from long cores during ASP flooding

图3 长岩心三元驱岩心矿物中硅元素的变化Fig.3 Variation of silicon element concentration in minerals in long cores during ASP flooding

2 三元复合驱结垢预测方法

准确预测结垢时机、垢质成分、结垢速度对合理采取针对性防治措施具有重要意义。国内外油田对碳酸盐垢和硫酸盐垢等无机垢的预测模型已成熟应用,而钙硅复合垢的沉积预测模型相对复杂,还属于探索阶段,根本原因在于碳酸钙和有机硅、无机硅等沉积机理存在本质上的差别[2]。

2.1 三元复合驱碳酸钙饱和指数方程

大庆油田三元复合驱碳酸钙的沉积过程中直接经历的是碳酸氢根转化为碳酸根的二级反应平衡。因此,可以简化反应级数,以Oddo-Tomson饱和指数法为基础,结合三元复合驱区块的温度、压力、pH值和离子强度,对饱和指数进行修正得到碳酸钙沉积预测模型为

式中,Is为饱和指数;T为温度,℃;p为压力,MPa;m为溶液总离子强度,mol/L。

2.2 三元复合驱低聚硅沉积方程

在三元复合驱硅垢的形成过程中发生了从原硅酸离子,低聚硅离子,到高聚硅沉积的复杂状态。pH值、离子强度等物理化学条件,可以调节不同状态硅的转化,最后高聚硅酸盐沉积、脱水,以无定型二氧化硅的形式析出结垢。因此,研究低聚硅的转化起始态浓度,假设硅质量守恒,全部转化为二氧化硅,便可预测结垢的极限值。采用硅钼黄分光光度法检测低聚硅离子浓度,将采出液中理论饱和低聚硅浓度与pH值、离子强度之间建立一个指数函数关系式,得到硅垢的沉积模型为

2.3 钙硅复合垢沉积结垢预测

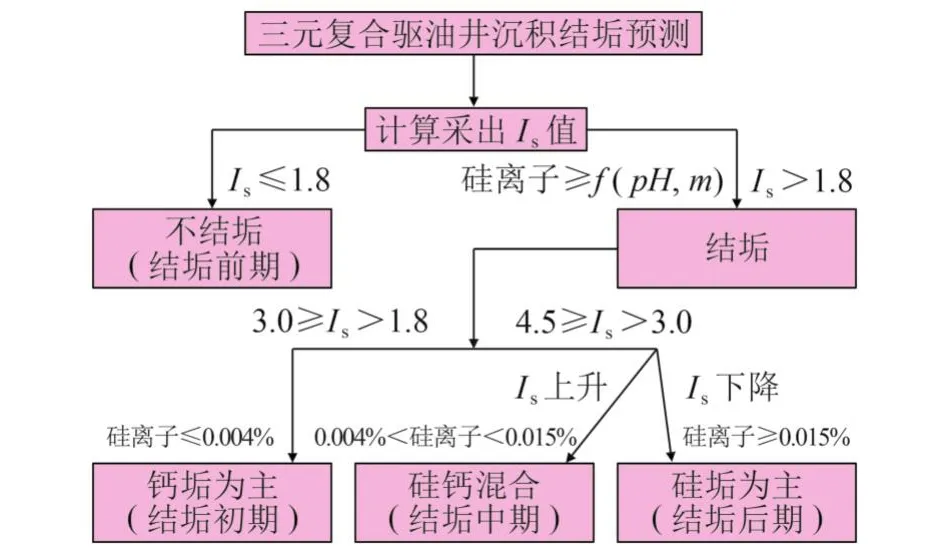

依据碳酸钙沉积饱和指数方程和低聚硅沉积模型,得出三元复合驱油井结垢预测模型如图4所示。结合大庆油田三元复合驱先导试验区块油井的离子化验数据,计算得到其不同生产时间的碳酸钙结垢饱和指数和低聚硅饱和量,以单井结垢对应关系为基础,建立不同结垢时期对应的三元复合驱油井钙硅结垢的量化区间。对于三元复合驱新区块混合垢的预测,先确定水驱后碳酸钙的饱和指数和低聚硅的理论饱和值,再对混合垢预测模型加以修正,即可得到准确的混合结垢预测模型。对大庆油田521口井进行结垢预测,符合率达90.1%。

图4 三元复合驱油井结垢预测模型Fig.4 Model for scaling prediction in the ASP flooding wells

3 三元复合驱清防垢剂

3.1 高效碳酸盐垢防垢剂

针对三元复合驱高pH值、高矿化度采出液介质下,碳酸盐垢沉积速度快的特点,合成了丙烯基醚-烷基丙烯酸钠-甲基乙烯基苯磺酸钠的三元共聚物碳酸盐垢防垢剂[3-4]。通过稳定立体的多环螯合金属离子,抑制其与CO32-生成沉淀;在微晶表面吸附形成扩散双电层,离子之间相互排斥,阻止微晶聚集[5-7]。在模拟三元复合驱采出液溶液介质下,防垢剂使用浓度为100 mg/L时,碳酸盐垢防垢率为95.0%,可以有效防垢。

3.2 三元复合驱硅垢防垢剂

三元复合驱垢质为钙硅复合垢,对硅垢的防治技术,国内外文献调研未见报道,常规防垢剂防垢率不足10%。依据硅垢成垢机理,即原硅酸通过氧联反应形成多聚硅酸,再聚集脱水形成无定形SiO2,研制了“硅垢化学防垢剂”,是一种侧链带有羧酸、磺酸官能团的高分子共聚物[8-9],组分中羧基官能团能够通过氢键相互作用与硅酸分子或其二聚体发生键接[10-11]。由于高分子链的空间位阻作用,这些被高分子链接的硅酸分子或其二聚体不能和其他硅酸分子或低聚体形成多聚硅酸并最终脱水形成不溶性SiO2,从而表现出了阻止或延缓硅垢沉积和生长。硅垢防垢剂特性:(1)与地层配伍性好,对矿化度、pH值适应范围大,适用于采出液中Si4+浓度为10~1 500 mg/L,矿化度范围为 0~10 000 mg/L,pH 值范围为5~11;(2)现场实际应用中防垢效果良好,防垢剂使用浓度为200 mg/L时,防垢率可达80%以上。

3.3 三元复合驱清垢剂

对已沉积在举升设备上的复合垢,无机酸清垢剂的溶垢率仅为50%左右,不能有效清除。为此,研发了有机酸清垢剂和中性硬垢软化剂,采用清除方法,保证举升设备的正常使用。

3.3.1 硅垢有机酸清垢剂

由有机复合酸和氟盐等组成的清垢剂,通过溶解、配位机制,对垢层具有剥离、分散和溶解作用,对硅垢的溶垢率大于80%。

3.3.2 中性硬垢软化剂

依据膨润土遇水后膨胀、分散的原理,研发了中性硬垢软化剂,通过诱导垢质中的碳酸盐结晶发生晶型转变,使其由堆积致密的方解石晶型转变为结构疏松的文石晶型,从采出设备表面分散、脱落。

室内利用该药剂对三元复合驱现场垢样进行了浸泡实验。实验结果表明,采出设备上的致密垢样,经过中性硬垢软化剂浸泡2 h后,表层发生了疏松和部分垢质脱落的现象;4 h后,垢样全部坍塌,更多垢质脱落;6 h后,垢样被完全软化,呈现分散状态,体积增加5倍以上;8 h后,垢样分散状态继续增加;24 h后,垢样分散体积为未浸泡时的10倍以上,垢质更为疏松。由于该药剂溶液呈中性,具有腐蚀性低、使用安全特点,可满足不同材质抽油泵清垢需求。

4 三元复合驱防垢加药工艺

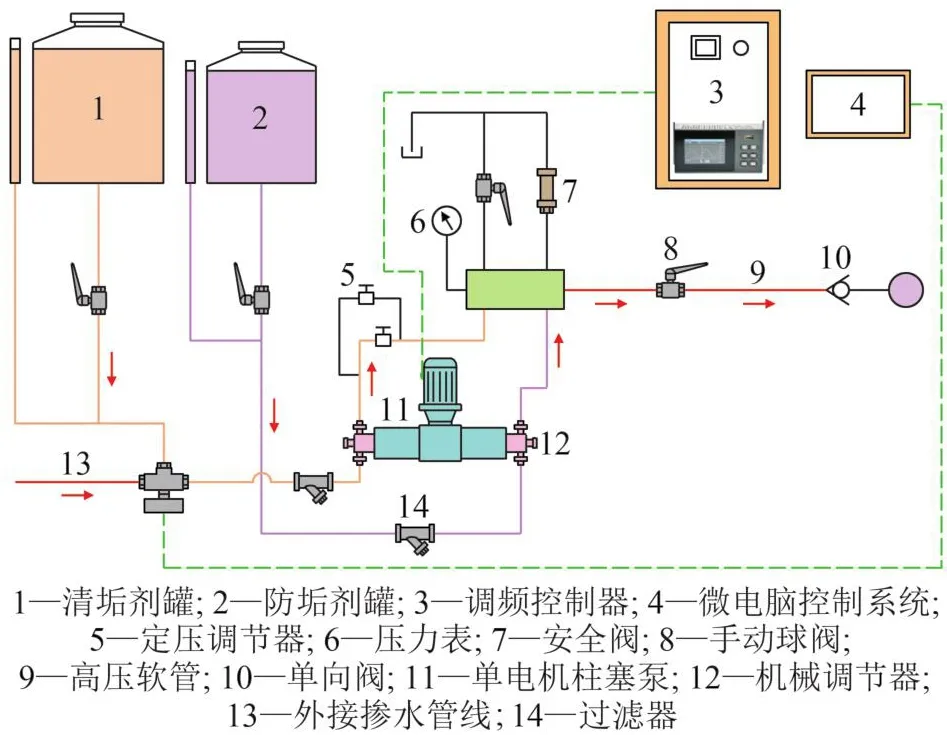

为了保证现场油井“加够药、加好药”,针对现有的井口防垢加药装置只有防垢剂注入系统,且注入速度较慢,无法满足结垢井清垢需要的问题,发明了三元复合驱油井清防一体化工艺,在原有井口点滴加药工艺基础上,增设了生产电流监控系统和清垢剂注入系统,通过自编软件监测油井清垢电流阈值、智能调控清防注入流程,实现在线及时清垢、实时防垢的双重功能。清防一体化加药装置如图5所示,主要由清防垢剂储药罐、微电脑控制系统、单电机柱塞泵、定压调节器、高压软管和安全阀等组成。

图5 清防一体化加药工艺Fig.5 Integrated process of adding chemicals of scaling prevention and treatment

三元复合驱清防垢加药工艺技术特点:(1)设计了一体化双柱塞注入泵,掺水量为200~500 L/d可调,精度要求≤5.0 L/d;防垢剂量为10~25 L/d可调,精度要求为0.2 L/d;清垢剂量为1.8 L/min,精度要求≤0.2 L/min,其中清垢泵具有耐酸性,柱塞耐磨,长期运行可靠性好;(2)优化设计了转换系统,外径15 mm,工作压力为20 MPa;材质为316L不锈钢,电动切换;(3)设计了监测储存系统,随时可以记录电流的变化,数据采集频率任意选,实时监控数据的变化;(4)设计了微电脑运算系统,判断分析抽油机运行情况,配有相应的驱动电路。

清防一体化加药工艺优势:(1)根据电流波动情况,自动确定清垢剂加药时机;(2)根据电流变化情况,自动调节防垢剂加药浓度;(3)在线自动加药,不受天气及管理因素影响,清垢及时率达100%;(4)少量投加清垢剂对地面电脱水设备无影响,无需排液,满足环保要求;(5)取消常规清垢车组及专业队伍,清垢效率大幅提升。

5 三元复合驱专用举升设备

三元复合驱结垢导致抽油机频繁卡泵。从抽油泵的本身结构看,易造成垢卡,一是在柱塞两端压差作用下,液体中的不溶性垢在防砂槽内堆积、压实;二是柱塞上端与泵筒之间存在容垢空间,停机后油管内液体中的垢在此处堆积、压实造成卡泵。

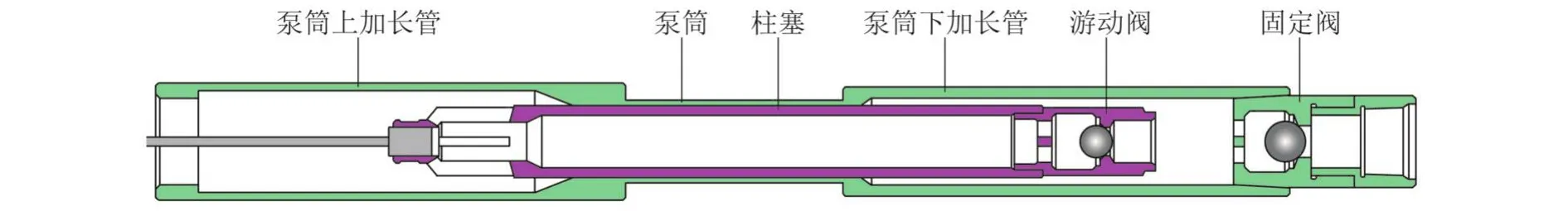

5.1 长柱塞短泵筒抽油泵

长柱塞短泵筒抽油泵如图6所示,主要包括泵筒上加长管、泵筒、柱塞、泵筒下加长管和固定阀等。泵的特点:(1)柱塞与泵筒表面均采用高硬度、光洁度好且抗磨蚀的合金材料进行表面改性处理,且合金层与基体的结合力为冶金结合,结合力更强,通过提高摩擦副表面的硬度及耐腐蚀性能,保持表面较高光洁度以实现防垢;对垢的适应性增强,可延缓柱塞及泵筒表面结垢,与电镀铬层相比,具有更好的防垢性能;(2)采用长柱塞短泵筒结构,柱塞上端始终处于泵筒外,柱塞在泵筒两端的刮削和油液扰动下,不易在泵筒沉积结垢;(3)取消防砂槽,改用等直径光柱塞,减少防砂槽内产生垢沉积;(4)通过采用自动调节刮垢环设计,减轻泵筒的垢沉积,防止卡泵。

图6 长柱塞短泵筒抽油泵结构Fig.6 Structure of oil well pump with long plunger and short cylinder

5.2 敞口式防垢抽油泵

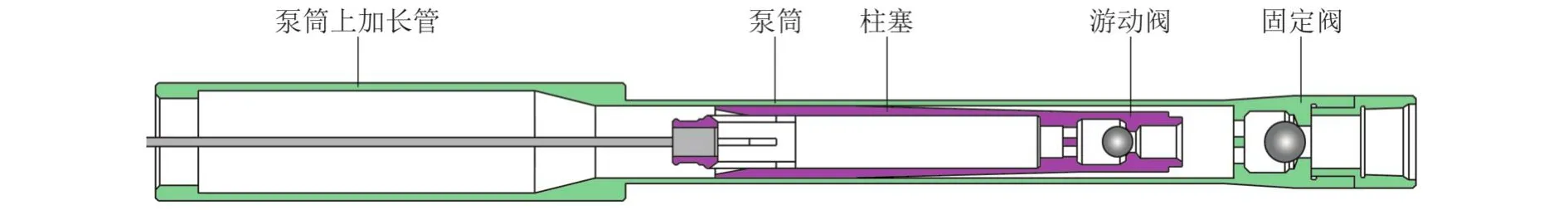

敞口式防垢抽油泵的结构如图7所示,主要由泵筒上加长管、泵筒、柱塞、游动阀、固定阀等组成。敞口式防垢抽油泵的工作特点:(1)泵柱塞去掉了防砂槽,起到降低沉垢几率的作用;(2)上死点位置时柱塞与泵筒分开,进入泵筒中的泵垢可以被液流带走,减少泵垢堆积,防止停机卡泵的事故发生;(3)柱塞上端设计成刮垢结构,游动阀的数目由2个减少为1个,柱塞中空部分成为容垢空间,可以容纳更多的积垢,大幅降低了运行卡泵几率;(4)泵筒上端变径敞口设计,可以使柱塞平稳进入泵筒;(5)泵内通道畅通,提高了酸洗效果。

图7 敞口式防垢抽油泵结构Fig.7 Structure of open type anti-scaling oil pump

6 应用前景及发展方向

我国绝大多数老油田采收率高达28.5%,已接近水驱开发极限,陆上已开发油田采收率每提高1个百分点,就相当于发现1个10亿t的大油田。现场应用结果表明,三元复合驱比水驱提高采收率20个百分点左右,成为我国陆上进入高含水开发阶段的老油田挖潜主要开采方式。针对三元复合驱油井结垢问题,形成了以结垢预测、物理耐垢、化学防垢、清垢解卡为核心的清防垢举升技术,解决了“三元驱油井因垢导致检泵周期短”的采油工程技术瓶颈,与未采取措施前相比,油井检泵周期延长3~4倍,单井每年减少作业3~5次,既降低工作量、减少生产成本,又提高了三元驱油井运行时率,为复合驱工业化应用提供了工艺保证。

随着新材料、新工艺、人工智能技术和信息科技的发展,研究和开发综合性能好、使用范围宽的清防垢剂以及智能应用技术是目前研究的热点。清防垢技术的进一步发展方向:(1)结垢机理由井筒向储层多维度全过程研究发展;(2)研制开发兼具防垢、清垢的一体化药剂和定点靶向加药工艺,进一步提升清防垢效率;(3)开发清防垢技术专家系统,集成已有技术成果,融合大数据分析、人工智能等新技术,将结垢预测、方案及效果评价模型化、定量化,现场管理及操作中隐形经验显性化,提升清防垢诊断决策技术水平。