丙烯压缩机平衡气对压缩机性能的影响分析及解决方法

王 宇,李 亮,李品威,杨国林

(沈阳鼓风机集团有限公司,辽宁 沈阳 110142)

0 引言

石油化学工业中大多数中间产品和最终产品均以烯烃和芳烃为原料,除由重整生产芳烃以及由催化裂化副产物中回收丙烯、丁烯和丁二烯外,主要由乙烯装置生产各种烯烃和芳烃。以三烯(乙烯、丙烯、丁二烯)和三苯(苯、甲苯、二甲苯)总量计,约65%来自乙烯生产装置。因此,常常以乙烯生产作为衡量一个国家和地区石油化工生产水平的标志。

压缩机组是生产乙烯原料装置的核心设备,乙烯生产装置压缩机组主要包括裂解气压缩机、丙烯压缩机和乙烯压缩机。我国乙烯工业装置技术起步较晚,1998年以前,国内的18套乙烯装置用的50多台离心压缩机组均从国外引进[1]。自2009年国产化百万吨乙烯三机研制成功后,国内压缩机制造厂不断提升乙烯三机的整体设计水平。乙烯三机中的丙烯压缩机,工艺复杂,机组低温环境,设计难点较多,也是国内乙烯三机技术进步的主要关注点。

1 机组概况

本文以某企业一丙烯压缩机为例,该丙烯制冷压缩机为闭式循环制冷系统,可给分离系统各冷剂用户提供-40℃,-23℃,0℃,18℃,4种规格的冷剂。本产品设计为单缸6级4段压缩,顺排布置,1、2级为第一段,一段后一次加气,3级轮为第二段,二段后第二次加气,4级为第三段,三段后第三次加气,5,6级为第四段,其工艺流程简图见图1。本文主要采用数值模拟方法,计算分析了平衡气引起的机组一段参数偏离和密封形式及间隙对压缩机泄漏量的影响。旨在避免丙烯压缩机现场运行可能出现的性能偏差[2]。

图1 丙烯压缩机流程图Fig.1 Flow chart of propylene compressor

2 压缩机平衡气对机组性能的影响及解决方案

2.1 丙烯制冷压缩机设计中的入口温度升高问题

丙烯压缩机设计时按照入口蒸发温度-40℃进行设计和选型,考虑管道温升2℃后,理论压缩机入口温度应该为-38℃。但是由于压缩机平衡盘侧密封泄漏量通过平衡气管连接到一段入口,造成一段入口的温度升高,设计中若不考虑这部分的影响,会导致压缩机设计偏差。以本机组为例,计算平衡气导致的入口温升,及考虑温升之后的容积流量偏差。

设压缩机一段入口流量m1,入口温度t1,压缩机出口温度t2,泄露量m0,混合后的温度为t′,混合后的流量m′,由热力学第一定律得:

Q1=Q2,m1C(t′-t1)=m0C(t2-t′)

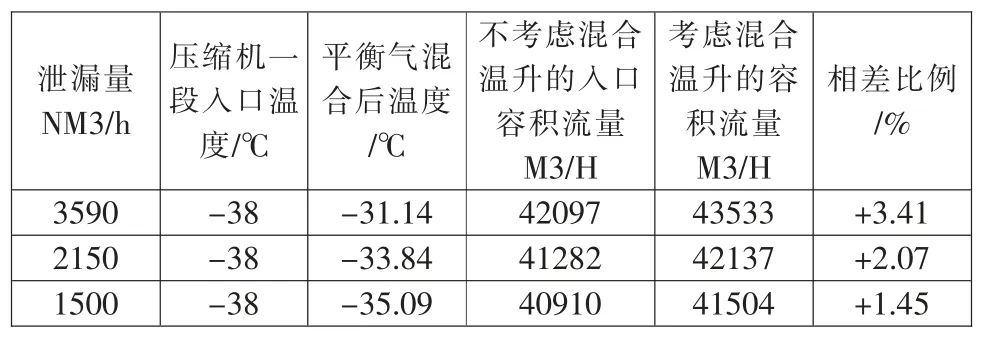

工程估算中,认为气体组成不变的情况下气体比热容C值变化不大,同时气体通过密封节流时为等焓过程,密封上、下游温度变化不大,在此不做考虑。计算结果见表1。

表1 不同泄漏量对压缩机入口温度及流量的影响Tab.1 Influence of different balance plate seals on temperature and flow of compressor inlet

由计算结果可见,气体通过平衡气返回到一段入口,高温气体与一段入口气体混合后,将导致流入到一段叶轮的温度升高,而压缩机入口温度的提高,将引起压缩机入口容积流量的增大,最终导致压缩机入口吸入量裕度不足,影响该段用户的制冷量。泄漏量越大,这种影响越明显。因此,尽量减少丙烯压缩机的泄漏量是减少丙烯压缩机现场运转偏差的主要办法。

2.2 密封形式及密封间隙对压缩机泄漏量的影响

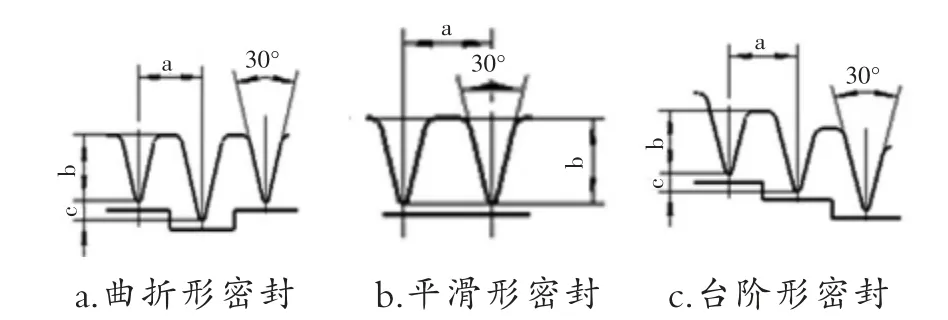

离心压缩机口圈、级间及平衡盘密封一般为梳齿密封,常用的形式有曲折形密封、平滑形密封及台阶形密封结构。对于压缩机的平衡盘密封,比较常用的是曲折形密封和平滑形密封,见图2。

图2 几种密封形式Fig.2 Several sealing forms

本产品平衡盘原结构采用曲折形金属密封,由以上分析发现密封泄漏量对压缩机的入口的温度和容积流量均有影响,从而影响了压缩机的效率,考虑采取有效措施来减小密封泄漏量。利用伯努利方程,假使忽略气体节流时的损失,则估算经过间隙的气体流量qml为

密封间隙截面积A=πDs

式中:△p为密封前后压差,D为间隙的平均直径,s为间隙大小。

可见通过密封的泄漏量是与间隙的截面积和密封前后的压差成比例,丙烯压缩机机型较大,顺排布置,平衡盘两侧的压差较大,导致压缩机的泄漏量也较大。但是平衡盘两侧的压差与压缩机的进出口压力及机组布置方式有关,一般无法改变。因此,当平衡盘密封前后的压差一定的时候,减小密封间隙以减小截面积就成为减小密封泄漏量的主要方法[3]。本次改造考虑采用非金属可磨密封替代原金属密封,可以有效减小密封间隙,并对两种密封的效果进行了详细的评估。

利用公式只能粗略的估算密封泄漏量及参数的影响,无法很好的模拟气体的真实流动状态,为了更好的对比不同形式密封对泄露量的影响,本文采用CFD软件计算对比不同密封的泄漏量,以得到一个更为真实、准确的计算结果。

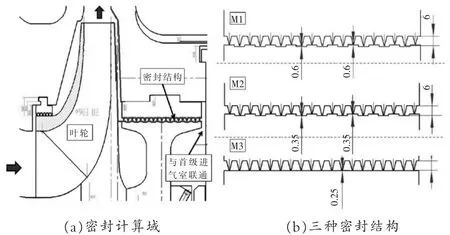

(1)分析模型。计算域如图3(a)所示的密封进口计算至密封出口结构。计算了三种密封结构,如图3(b)所示,图中M1为原设计结构,曲折形金属密封直径间隙1.2mm,M2为曲折形密封直径间隙减小至0.7mm,M3为平齿密封,直径间隙0.5mm。

图3 密封结构Fig.3 Seal structure

(2)网格模型。利用CFD软件NUMECA进行计算分析,采用Autogrid5进行网格自动划分,利用FINE/TURBO求解器进行求解。密封网格模型均采用全周的1/18划分计算网格,网格拓扑结构和网格总数基本一致。为了保证计算精度,分别以壁面距离第一层壁面网格厚度0.01mm,0.005mm,0.003mm划分网格,分别记为C1、C2和C3,其中Y+为0.01mm的计算网格见图4[4]。

图4 密封结构的计算网格Fig.4 The calculation grid of the seal structure

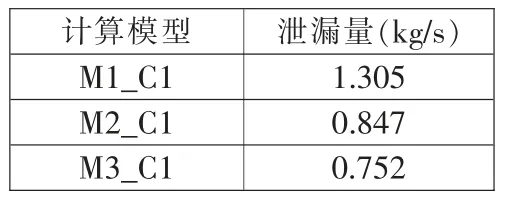

(3)计算结果。以设计工况末级出口静压作为入口的总压边界,以首级进口静压作为出口静压边界。为了方便计算,根据相似原理,将丙烯换算为理想空气进行计算,固壁绝热无滑移。湍流模型为S-A模型,多重网格加速收敛。为了验证计算结果的可靠性,对M2密封结构划分三种网格(C1、C2、C3)进行计算,计算结果见表2,三种网格的计算结果基本一致,确定采用C1网格即可获得准确结果。采用C1网格计算得到的三种密封结构泄漏量见表3。

表2 M2密封结构三种网格的泄漏量Tab.2 Leakage of three kinds of sealing mesh of M2

表3 三种密封的泄漏量Tab.3 Leakage of three kinds of sealing mesh

由计算结果可见,当密封直径间隙由1.2mm减小到0.7mm时,密封泄漏量减小至原泄漏量的65%。密封若改为平齿密封,密封直径间隙减小至0.5mm,泄漏量可以继续减小至原泄漏量的57%。

2.3 平衡盘密封改进方案确定

由2.2计算结果可见,采用平齿密封,且密封间隙减小到0.5mm的M3模型泄漏量最小,因此我们确定M3模型为最优的设计方案。但是在压缩机高速运转工程中,叶轮口圈处将产生变形,导致密封在设计小间隙情况下与叶轮口圈发生碰磨,从而不仅使压缩机的泄露量增大,严重时还会对压缩机的安全运转产生影响。因此,如采用M3模型,需要将平衡盘密封由普通金属密封更换为可磨密封。目前国内常用的可磨密封材质为聚醚醚酮,聚醚醚酮材质高温性能好,耐腐蚀性能强,可以普遍应用在很多介质的压缩机中[5],但是其低温场合的性能有一些不足,因此本产品需采用一种低温可磨密封来保证其在小间隙条件下具备优异的耐磨损性和低温弹性。对比采用M3模型后机组的压缩机总体功率,见表4,密封间隙缩小后,总体功耗减小357kW,占机组总功率的2.1%,同时,压缩机设计转速降低。可见,采用低温可磨密封减小密封间隙后,机组性能得到了显著的提高。

表4 改进前后压缩机功率对比Tab.4 Compressor power comparison between previous model and improved model

3 结束语

本文采用数值模拟方法,对某乙烯装置中丙烯压缩机进行研究,研究结果发现,丙烯压缩机平衡盘密封泄露量相对较大,平衡气导致一段入口温度升高,体积流量增大,一段性能出现偏离,设计选型时要考虑这一影响进行选型。密封形式及密封间隙的选择都将影响平衡盘密封泄漏量,采用低温可磨密封技术可以有效减小压缩机泄漏量,从而减小平衡气对一段性能的影响,降低整个机组耗功。本文采用低温可磨密封改进后,压缩机功耗降低2.1%,其效果十分显著。