基于机器视觉的烟丝加料机雾化效果监测系统

刘灼成,程棉昌,杨学良,阮伟雄,江 威

(广东中烟工业有限责任公司 广州卷烟厂,广东 广州 510385)

0 引言

随着我国烟叶制丝工艺和生产技术的不断提高,烟丝加料作为烟叶制丝工艺流程中的重要一步,烟丝加料设备自动化、智能化已成为烟草行业未来的发展趋势[1]。目前烟草企业使用的加料机械大多为国外垄断产品,加料参数设置多为企业通过大量试验确定的经验值,没能形成完备的理论支持及优化依据[2-3]。因此,提高成烟质量的前提就需要对制烟设备的机理进行研究,完善制烟工艺的理论体系,其中加料机的雾化效果就是一个决定成烟优劣的重要指标。但烟丝加料设备在工作时无法观测设备内部香料喷雾的雾化效果,只能通过人工观测加料完成后的烟丝的干湿度等指标来判断设备内部的雾化效果,依赖操作工人的经验,会出现误检、滞后调节等问题,造成烟丝加料不合格、烟丝浪费等问题。

随着机器视觉技术及图像处理技术在烟草行业中的广泛应用[4],基于视觉和图像的检测方法不仅能够提高设备的自动化程度和检测精度,还能够降低工作人员的劳动强度和恶劣环境下的危险程度。其中,于海洋等[5]使用红外光谱分析法来对卷烟加料的均匀性进行研究,初步探索了卷烟加料均匀性近红外光谱分析的数学建模。彭中伟等[6]针对获取喷嘴喷雾两侧边界直线的方法进行了研究。朱均超等[7]开发了直喷汽油机喷油器喷雾特性检测系统,可以精确地检测直喷汽油机喷油器的喷雾特性。但针对烟丝加料机喷雾雾化效果进行视觉检测的方法则很少见。为此,设计了一种基于机器视觉的烟丝加料机雾化效果监测系统,通过CCD相机采集图像,针对喷雾的角度和距离进行监测和分析,以方便工艺人员总结加料机雾化效果机理,对喷雾的参数进行调节,提高成烟质量。

1 系统设计

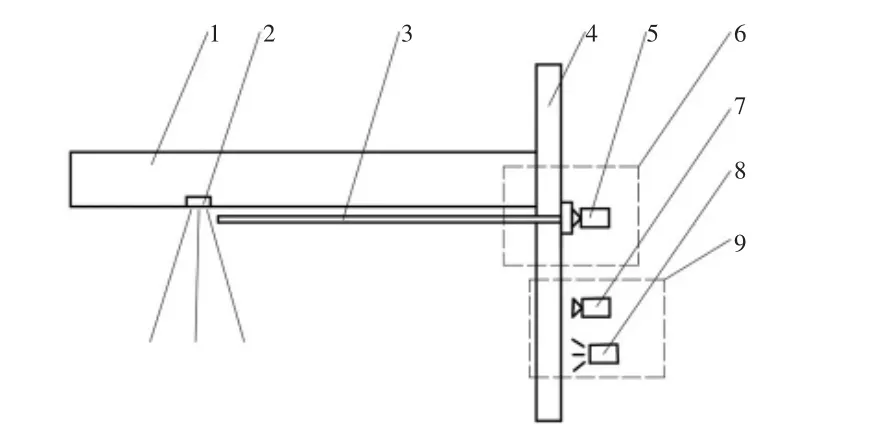

基于机器视觉的烟丝加料机雾化效果监测系统主要由喷料雾化角度监测单元、喷料雾化距离监测单元和工控机等。喷料雾化角度监测单元包括CCD相机、光纤内窥镜等,为了拍摄喷口附近的料液雾化情况来达到更好的角度监测效果,采用光纤内窥镜配合CCD相机进行图像采集。喷料雾化距离监测单元包括CCD相机、光源、电磁阀、风刀等,为了保证烟丝加料机滚筒内有充足的光照,采用LED灯为CCD相机提供照明。上述两个单元的安装位置见图1。光纤内窥镜的长度为2m,CCD相机的帧数为30帧/s,两个CCD相机均安装于烟丝加料机筒壁外侧。

图1 烟丝加料机雾化效果监测系统安装位置示意图

当烟丝加料机中的喷杆开始喷射料液时,喷料雾化角度监测单元中的光纤内窥镜的物镜将喷口附近的喷料雾化图像传输至位于其目镜的CCD相机,完成喷料雾化角度图像的采集,喷料雾化距离监测单元中的LED光源开启,为筒内补光照明,CCD相机透过烟丝加料机筒壁上的玻璃采集喷料雾化距离图像。

2 检测算法设计

2.1 喷料雾化角度监测方法

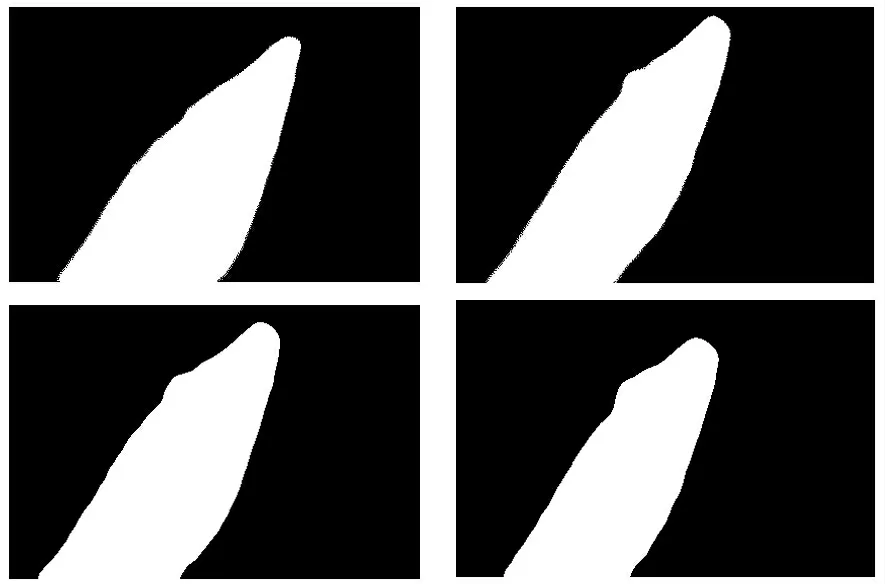

在生产过程中,连接光纤内窥镜的CCD相机实时拍摄喷口处的图像,对采集到的图像进行实时处理,首先为了去除多余背景的影响,对采集的原始图像进行预处理,裁剪出喷口附近喷料雾化的图像,由于生产、维护过程中喷嘴在图像中的位置会发生变化,须在程序中动态调整剪裁区域,剪裁后的图像见图2。

图2 裁剪后的图像

由于光纤内窥镜获取到的图像上有黑色的光纤网格的干扰,严重影响观测和后续处理,分析图像特征发现大致呈六边形的光纤网格的特征单一,分布均匀故采用频率域带阻滤波方法进行处理。

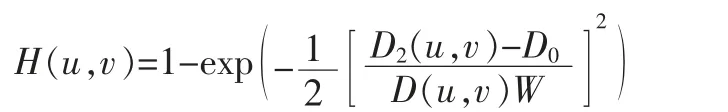

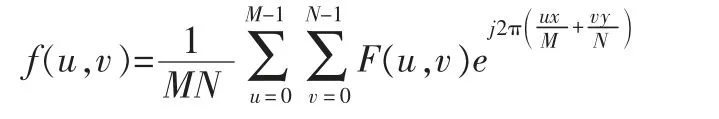

首先对图像进行二维离散傅里叶变换获得频谱图;提取频谱图中与六角形图案相对应的噪声信号的形状与宽度参数,其中离散傅里叶变换如下式:

然后结合频谱图中提取的参数,将高斯函数与椭圆函数的带阻滤波器作用于频谱图上;高斯带阻滤波函数为:

其中W为带宽。

最后通过对被作用后的频谱图进行反傅里叶变换得到消除六角形噪声后的空域图像。傅里叶逆变换函数为:

更多的保留图像的总体灰度分布特征,之后利用对图像进行二值化处理,得到图像如图3所示。

图3 二值化处理后的图像

2.2 角度检测方法

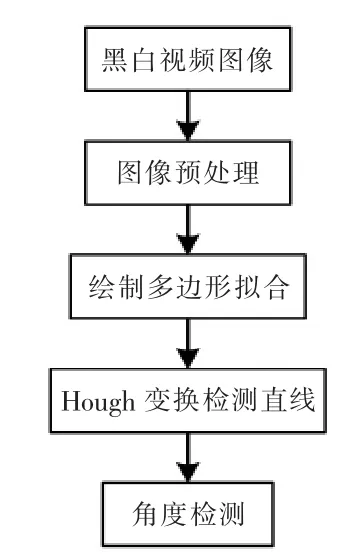

由于受重力及筒内气流等因素的影响,雾化料液的轮廓形状不规则,故采用多边形拟合的方法,将雾化料液的边缘拟合为规则的多边形,计算多边形靠近喷嘴附近两条长斜边的夹角,从而得到料液的喷射夹角,角度检测流程见图4。

又如日本科学技术振兴机构,拥有从基础研究、技术研发、工程化研究、产业孵化到技术推广完成等一系列完整的科技成果转移转化链条,下设董事会、执行委员会、学术委员会、高层管理者等管理机构,采用现代公司企业化的管理模式,各分所遍布全国高校。该机构拥有多样化的资金投入渠道、品牌化的经营战略、灵活的用人机制、全程贯通的转化链,能有效聚集政府、高校和企业的资源,在科研成果转化的各阶段实现无缝衔接,是目前亚洲最具活力的科研成果转移转化机构。

图4 角度检测流程

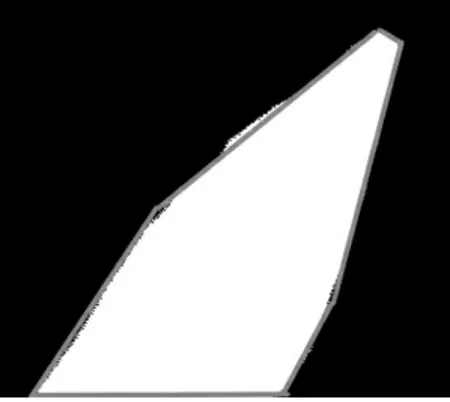

2.2.1 绘制多边形拟合

对预处理后的图像使用轮廓提取算法进行轮廓提取处理[8],突出雾化料液边缘。再对提取的边缘图像进行多边形拟合处理,轮廓的多边形拟合采用经典的Douglas-Peucker算法,将轮廓曲线按照规则分割成多个曲线段,依次连接各个分割点形成的折线,即可以作为曲线的近似;最后即可将雾化料液区域的轮廓拟合成一个理想的多边形,从而求取喷雾角度,见图5。

图5 多边形拟合原理图

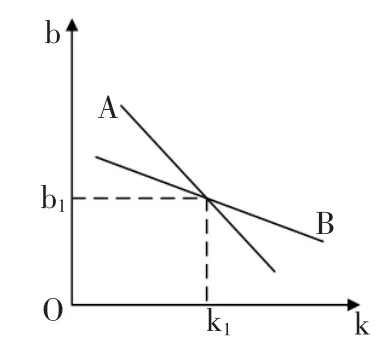

2.2.2 Hough变换检测直线

Hough变换检测直线的原理是根据线与点的映射关系,将图像空间的像素点映射为参数空间的线,将参数空间中直线的交点映射为图像空间的直线[9]。过点A(x1,y1)和点B(x2,y2)的直线y=kx+b的图像见图6,其中k为直线斜率,b为直线在y轴上的截距。

图6 图像空间

假设存在与图像空间相映射的参数空间k-b,且参数空间中的点(k,b)对应图像空间中的直线y=kx+b,即参数空间中的一个点对应图像空间中的一条直线。则图像空间中的直线方程y=kx+b可以改写成b=-xk+y,式中的x,y可以视为参数空间中直线的斜率和截距,参数空间中的一条直线就可以看作图像空间中的一个点(x,y)。点A和点B在参数空间中相交于点P(k1,b1)的两条直线,见图7。

图7 参数空间

综上所述,在图像空间中同一条直线上的点映射到参数空间中表现为相交于同一点的直线簇,通过确定参数空间该点的参数即可在图像中确定相应的直线。但是为了避免实际应用中遇到斜率无穷大的直线,故一般采用曲线方程ρ=xcosθ+ysinθ代替直线方程y=kx+b,其中ρ为直线到原点的距离,θ为直线的与x轴的夹角。此时,图像空间x-y中的点就对应参数空间ρ-θ中的曲线,避免了斜率无穷大时直线无法检测的问题。

绘制多边形逼近后的图像根据Hough直线变换进行拟合直线处理,通过直线的极坐标方程绘制多边形两斜边的拟合直线,通过拟合直线的极坐标方程可以得出直线与y轴正方向的夹角,根据两直线与y轴正方向的夹角即可得到两直线的夹角,即为喷料雾化夹角,见图8。

图8 喷料雾化夹角检测图像

2.3 喷料雾化距离监测方法

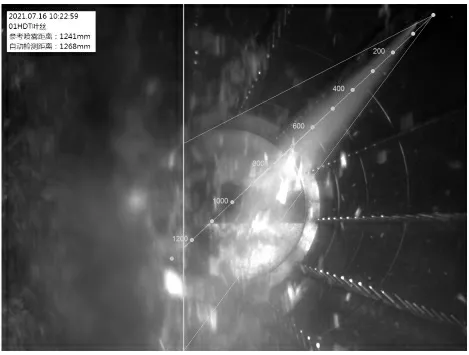

图9 喷料雾化距离检测图像

3 应用效果

3.1 试验设计

材料:“双喜”牌卷烟烟叶三批(由广州中烟工业责任有限公司广州卷烟厂提供)。

设备:96线加料机。

方法:分别对两批烟叶加工过程中,加料机的雾化喷料进行角度和距离检测。得到两批烟叶在开始加工时、加工过程中、加工即将结束时料液的喷射角度和开始加工时雾化喷料喷射距离。根据第一批烟叶确定合适的阈值来进行角度和距离的计算,对明显异常的检测结果进行剔除,再对第二批烟叶进行角度检测和距离检测,得到雾化喷料的喷射角度和喷射距离。将第二批烟叶检测得到的角度和距离与第三批烟叶检测得到的角度和距离对比,判断检测是否准确。

3.2 数据分析

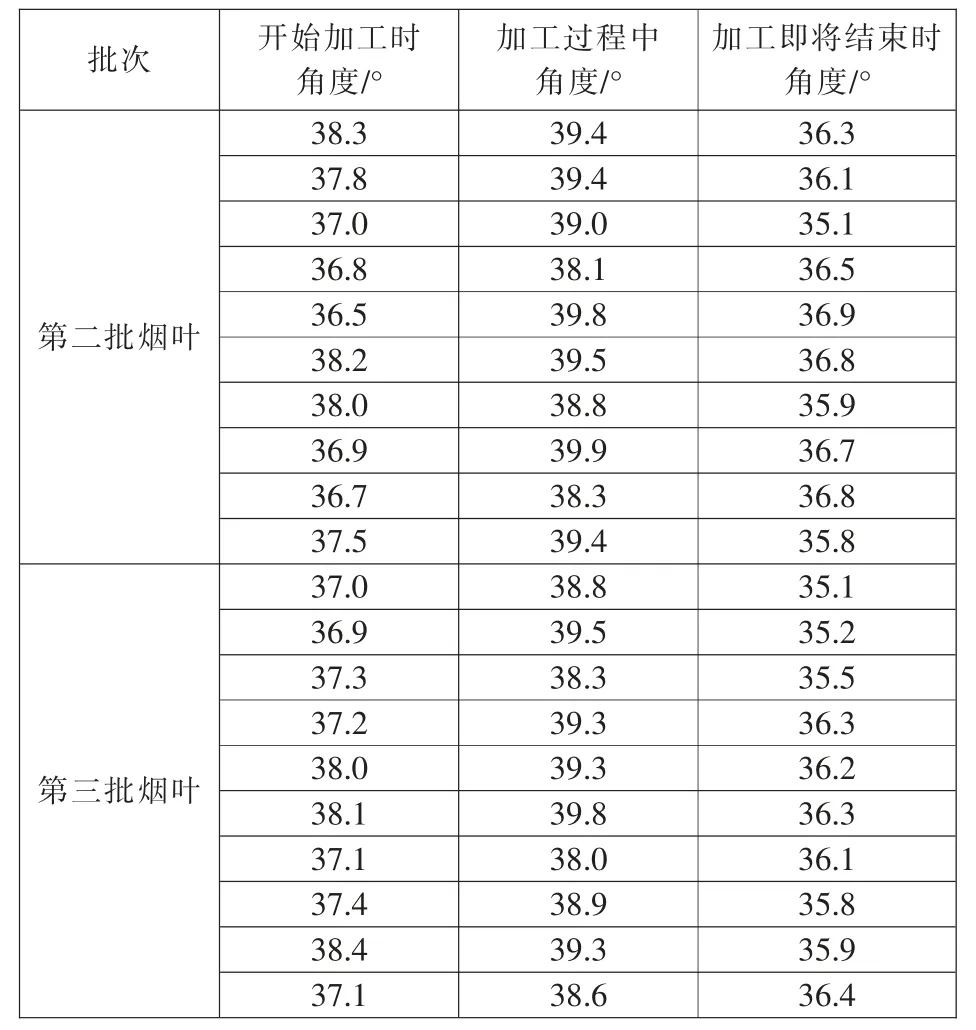

由图10所示,图中左图为刚开始加工时料液的喷射状态,中图为加工过程中料液的喷射状态,右图为加工即将结束时料液的喷射状态。可以看出,料液的喷射角度随时间逐渐增大,然后保持不变,最后再减小。分别在这两个批次下,从这三种状态下分别平均取10个时刻的拍摄图像来检测角度,如表1所示,第二批烟叶与第三批烟叶在开始加工时、加工过程中、加工即将结束时料液的喷射角度的最大最小差值不超过2°,第二批烟叶三种状态下的平均值分别为37.4°、39.2°和36.3°,第三批烟叶三种状态下的平均值分别为37.5°、39°和35.9°。

图10 三种时刻下料液的喷射状态

表1 料液喷射角度检测结果

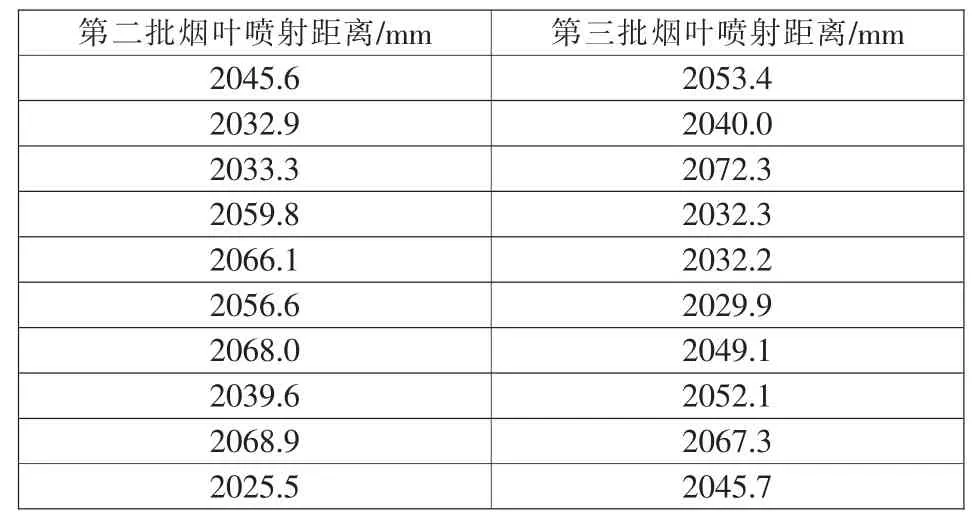

在加料作业开始时,分别检测两个批次下开始加工时的料液喷射距离,分别取10个时刻的图像进行检测。见表2,在开始加工时料液喷射距离的最大值与最小值相差不超过50mm,第二批烟叶的料液喷射距离平均值为2049.6mm,第三批烟叶的料液喷射距离平均值为2047.4mm。

表2 料液喷射距离检测结果

4 结论

以广州卷烟厂生产的三批“双喜”牌卷烟为对象进行测试,结果表明:以第一批烟叶为标准确定阈值,第二批和第三批烟叶在设备开始加工时料液喷射角度分别为37.5°和37.1°,在设备加工过程中料液喷射角度分别为39.4°和38.6°,加工即将结束时料液喷射角度分别为35.8°和36.4°, 料 液 喷 射 距 离 分 别 为2045.6mm和2053.4mm。利用该系统在可见空间内能比较直观的观察到喷嘴的喷射情况,实时监测加料机喷嘴雾化角度、喷料位置、喷料距离等数据,为提高加料均匀性提供标准,减少了安装调整的盲目性,保证了喷嘴雾化效果,提高加湿、加料的均匀性,从而为提高卷烟内在质量的稳定性奠定基础,更好地帮助加料机雾化系统的工艺优化,提高生产质量,提升产品竞争力。