丙烯循环气压缩机运行故障分析及对策

曹圣贤(中国石化洛阳分公司,河南 洛阳 471012)

0 引言

洛阳石化14万吨/年聚丙烯生产装置2013年1月底实现开车生产。而装置内循环丙烯气压缩机PK301A/B自装置投产以来,系统运行不平稳,频繁多次出现故障停机现象,成为装置低压回收系统运行十分不稳定的因素。在机组故障发生停机情况下,需要持续向火炬系统排放丙烯气以维持低压系统的压力稳定,这就造成大量低压丙烯气白白浪费,成为困扰聚丙烯装置长周期、安全平稳运行的重大生产隐患,亟待解决。

1 系统介绍

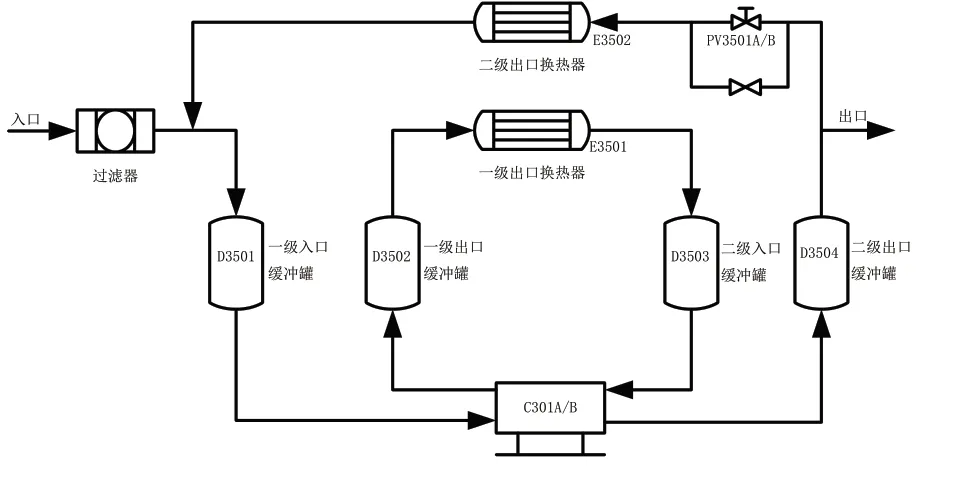

聚丙烯装置低压丙烯回收系统通过循环丙烯气压缩机PK301A/B对装置低压丙烯进行回收返回聚合单元,而压缩机组PK301A/B是低压丙烯回收系统的关键设备。反应后物料经闪蒸罐分离,聚丙烯粉料夹带丙烯气进入低压循环袋虑器F301后,进一步低压分离出聚丙烯粉料中裹挟少量的丙烯气。聚丙烯粉料从循环袋虑器器F301靠重力进入汽蒸罐,丙烯气从袋虑器顶部经安全过滤器F302A/B进入低压丙烯洗涤塔T302。在洗涤塔T302中通过洗涤循环泵P304A/B实现丙烯气与循环洗涤白油及抗结垢剂逆流接触,除去丙烯气中夹带的聚丙烯细粉、三乙基铝和少量杂质组分。洗涤后的丙烯气经雾沫分离器D304分离丙烯气中夹带的洗涤油,分离后的丙烯气通过PK301A/B增压后进入高压回收系统液化后进行回收至聚合单元续参与反应,如图1所示。

图1 丙烯回收系统流程图

丙烯循环气压缩机PK301A/B由沈阳远大公司制造,每套机组由一台两级三缸往复式压缩机,一级有两个缸体,二级一个缸体,级间设有入口管道式过滤器、进出口缓冲罐、换热器,控制阀门及管线。压缩机压缩腔室采用无油润滑的迷宫密封,曲轴轴端设有同步齿轮油泵进行润滑,预润滑采用辅助润滑统进行润滑,如图2所示。

图2 PK301A/B压缩机系统流程图

装置正常生产运行时,回收丙烯气流量大约为2.0~3.0 t/h,如果循环气压缩机组PK301A/B发生故障停机,低压循环丙烯气就无法输送到高压回收系统进行回收,只能通过尾气排放系统排放,大量丙烯白白浪费,造成较大的经济损失,同时对装置安全、平稳生产造成极大的影响。丙烯循环气压缩机PK301A/B 作为节能设备,其能否正常稳定运行,决定了装置丙烯单耗,是装置降低运行成本的重要保障[1]。

2 循环气压缩机运行故障情况分析

机组在长期运行过程中陆续出现一系列的运行问题,对机组长周期、平稳运行造成较大影响,出现的故障类型主要有以下几种情况。

2.1 油池油位频繁降低

机组在运行初期,润滑油油池油位频繁下降,润滑油流失,当油位到达低油位时,需不断进行补油,入口缓冲罐需经常排积油,机组做功及运行情况并无明显异常。对机组进行停机检查,打开隔离腔封盖后发现隔离腔大量积油。通过分析判断隔离段刮油环处设置的回油孔流道孔径设计偏小,再加上部分杂质对回油孔堵塞,造成循环润滑油不能及时回流至曲轴箱,隔离腔积油较多,被隔离段吹扫丙烯气带至压缩机组入口缓冲罐,这就造成曲轴箱润滑油的油位迅速下降。其次,刮油环为易损件,个别流道润滑效果差,运行磨损后与活塞杆间隙过大亦造成润滑油流失,油环磨损情况如图3所示。

图3 刮油环磨损情况

刮油环在运行一段时间后,与活塞杆间隙变大,丧失良好的分离润滑油作用,造成润滑油透过间隙部分进入压缩腔,对丙烯气造成污染。并且润滑油在迷宫密封处高温作用,极易形成积碳,导致迷宫密封失效。当积碳存于气缸内,将使压缩机的余隙减小,影响压缩机的排气量。当积碳过多时,也将使气阀损坏,增加维修费用。

2.2 联轴器膜片断裂

在机组运行过程中,巡检人员发现PK301A级发出异常强烈杂音,现场人员确认后紧急进行停机处理,切换至备用机。经检查发现为联轴器螺栓断裂,在其后运行过程中发现PK301B级也存在类似问题,如图4和图5所示。

图4 PK301A联轴器断裂情况

图5 PK301B联轴器断裂情况

压缩机组电机与压缩机采用膜片式联轴器直联设计,刚性连接。运转过程中存在轴向窜动,联轴器安装螺栓预紧力等因素的影响,膜片联轴器在工作时,分别受到扭矩、轴向偏差而引起的弯矩。转动过程中,连接螺栓在扭矩作用下,产生了剪切应力,轴向微量偏差而产生的弯矩使螺栓在运行过程中产生拉伸或压缩应力。压缩机曲轴每旋转运动一周,产生的应力就循环交变一次,螺栓在交变循环和复合应力的作用下而发生疲劳断裂[2]。

2.3 润滑油油压差低联锁停机

压缩机的曲轴轴瓦、连接十字头连杆等润滑点依靠曲轴轴端相连的同步齿轮主油泵进行润滑,润滑油油压差正常为0.30~0.40 MPa。但随着运时间的加长,润滑油油压差逐渐降低,通过调整润滑油进油阀门开度稳定压差,但润滑油压差依旧逐渐降低,直至润滑油压差低联锁停机。后打开检查发现轴端轴瓦磨损严重,造成润滑油大量泄漏,泵出口压力偏低。根据主轴瓦磨损情况分析,由于曲轴设计制造存在缺陷,设备安装存在偏差,造成曲轴运转过程中轴向窜动,从而促使对主轴瓦的磨损速度加剧。

2.4 压缩机气阀故障

装置运行期间,监控机组运行发现压缩机排气量降低,在机组达到满负荷的情况下,吸气压力仍较高,做功效率低,根据压缩机气阀动作的声音以及进气阀的温度上升情况判断气阀失效故障,需进行处理。经拆解后发现弹簧和阀片部分损坏,阀座密封面损坏,粘附有少量细粉,气缸内含有部分积液。压缩机运行气缸带粉、带油将造成工艺控制系统循环气压力、流量的变化,影响机组正常稳定运行;其次造成压缩机气阀、阀片、活塞裙、活塞杆填料环等部件的损坏。液滴在气缸内对气阀产生液击,对气阀产生较大影响;弹簧失效,阀片受力不均匀产生附加弯矩,加大了撞击受力,导致阀片断裂[3]。

2.5 工艺介质带粉、机组带油

机组在运行过程中,由于介质带粉,造成吸入口过滤器堵塞吸气压力低联锁停机;其次,介质进入压缩机组将造成压缩机组内部件损坏,造成设备故障。工艺介质带粉是压缩机PK301A/B常出现的故障之一,机组入口管道式过滤器被细粉堵塞后,丙烯气进入压缩机困难,机组吸入口压力低造成入口压力低联锁报警停机,同时,积聚细粉穿透滤网,造成气缸内黏结细粉,活塞裙及活塞杆之间迷宫密封因含有杂质,长期磨损而发生失效。

在机组运转过程中,也曾出现机组内带油,压缩机振动大等现象。丙烯气洗涤塔T302在洗涤过程中,将丙烯气中夹带的少量聚丙烯细粉和三乙基铝洗涤下来,洗涤后的丙烯气从丙烯气洗涤塔T302出来进入压缩机组PK301A/B。当丙烯气洗涤塔T302洗涤循环油量不足,达不到理想的洗涤效果时,就容易造成细粉夹带白油进入压缩机组,导致机组带油出现液击现象,造成机组振动增大、气阀损坏等故障。此外,在生产高熔融指数产品时,会产生较多的C5及以上烃油组分,而在回收丙烯气过程中,这些高碳组分就会在系统中积聚,而未得到及时分离,也会造成机组带油而发生机组故障。

3 处理对策

3.1 优化回油流道,更换刮油环

利用检维修机会,对机组进行检修,刮油环处回油孔进行扩孔,对流动不畅的流道进行加工处理,并对损坏的刮油环进行更换,调整间隙,泄漏润滑油情况得到有效消除。

3.2 改进联轴器连接方式,减少冲击

针对联轴器螺栓断裂的情况,经过与厂家沟通,对联轴器结构重新进行改型设计,采用新型鼓形齿式联轴器。鼓形齿式联轴器属于挠性联轴器,可允许较大的角位移,可改善齿的接触条件,提高传递转矩的能力,延长使用寿命。具有径向、轴向和角向等轴线偏差补偿作用,可以补偿电机轴与压缩机曲轴之间的相对位移,并且具有缓冲减振作用。自投用以来效果明显,改进后再未出现过联轴器断裂损坏的情况。

3.3 曲轴修复,更换轴瓦,提高装配精度

压缩机组解体检修过程发现曲轴及轴瓦磨损的情况,与厂家合作,对受到磨损的曲轴进行修复,轴瓦进行更换,重新装配,提高安装精度,降低轴向窜动,经过一段时间的运行后发现油池油压差无明显下降,改善效果明显。

3.4 更换损坏气阀,较少入口积液

吸气压力偏高,通过现场气阀阀门温度及动作情况进行检查,排查出有故障的气阀,对有故障的阀门进行更换,并针对积液现象,加强管理,定期对入口积液罐排液的排放,效果较为明显。

3.5 进行技术改造,调整操作

通过技术改造在PK301A/B入口增加两个可以相互切换的入口过滤器F303A/B,这样方便清理,减少细粉夹带。同时又相当于增加入口缓冲罐的作用,起到了减振,收集入口积液的作用。

严格执行工艺管理要求,定期更换循环丙烯洗涤塔T302内的洗涤油,确保油质干净,控制洗涤塔循环泵P304A/B循环量不低于17 t/h保证洗涤效果,防止细粉等杂质进入机组。另外,控制好洗涤塔内循环油油温在合适区间,防止油温太低造成黏度大,影响洗涤效果,而油温太高又会将油气带入PK301A/B中,影响机组运行。同时,对技术改造投用的F303A/B也要定期排积液,减少机组带油。

4 机组长周期运行改进对策

(1)生产调整时,特别是生产高熔融指数产品(MFR大于20)时,加强管理,安排操作人员增加出入口缓冲罐排液频次,防止积液过多。

(2)吸排气阀作为易损件,定期对吸排气阀进行温度测量、记录,特别是机组做功有变化时,如果同一气缸内气阀阀体温差相差达到10 ℃,及时更换温度较高的气阀。

(3)循环器压缩机组PK301A/B为往复活塞式压缩机,气阀、密封、刮油环、轴瓦等易损件多,储备足量质量有保证的易损件可以缩短机组检修时间。同时,为保证设备的长周期运行,定期清洗曲轴箱和更换润滑油。

(4)加强工艺管理,维护好精制单元运行,保证原料丙烯精制效果,减少细粉产生,控制三乙基铝加入量,减少三乙基铝带入下游回收单元的可能。

5 结语

通过对丙烯循环气压缩机组PK301A/B运行过程产生的故障情况进行原因分析,并提出改进措施,较好的解决了机组运行过程中出现的一系列问题,降低了机组的故障率,保证机组长周期、安全平稳运行,从而达到降低装置生产成本、提升经济效益、保障安全环保的目的。

自运行以来,在处理故障的过程中积累了丰富的经验,为今后的生产操作改进提供了一定的依据。今后将不断摸索,最大程度地保障PK301A/B机组的安稳连续运行。