复杂地质条件下超长距离顶管脱困措施分析

刘丙森

(中铁十八局集团隧道工程有限公司, 重庆 400707)

顶管施工技术属于非开挖施工方法,经过多年发展,已经成为地下工程非开挖技术发展方向。该施工技术具有机械化、自动化施工程度高、施工质量好、施工效率高、进度快、地下作业人员少、地面扰动小和安全保障性高等优势,在国内外交通、电力和石油等行业已得到广泛应用,但在水利行业中顶管技术应用较少,主要是由于其他行业常用盾构机断面直径大,水利工程隧洞一般用于引水,断面直径较小。在重庆观景口水利枢纽工程建设中,为了满足小断面直径的输水隧洞施工,首次采用了长距离硬岩顶管施工技术,这在国内水利行业尚属首例,目前已被纳入水利部先进技术示范项目。

1 顶管施工卡管现象

长距离硬岩顶管施工技术在观景口项目的应用初期,经历了一个技术探索及研究试验的阶段。试验段2号无压隧洞位于巴南区东温泉镇槐园村,总长1 258 m。隧洞穿越桃子荡背斜,地形起伏较大,埋深4~120 m。顶管施工通过诸如软岩、断层带和风化岩等软弱围岩时往往会由于强烈挤压变形和破坏发生卡管事故,这是制约长距离硬岩顶管施工效率的重要因素。

2017年5月17日,白班接近1 500 t的顶力,夜班顶力达到1 600 t,致使1号中继间无法闭合,两天掘进10 m,至此共掘进548.9 m。5月20日到21日,海瑞克操作手Holger安排涂抹石膏进行简单传力分析、补注膨润土并继续闭合中继间。5月21日,继续闭合效果不好,调高油压使中继间顶力增加至1 700 t,仍然不能顺利闭合,后采用增加2号中继间油缸的办法使顶力达到接近1 900 t,2号中继间油缸缓慢收回至58 mm,即又出现无法继续回收的情况。5月28日,召开业主、监理、设计、施工及海瑞克等各方参加的处理方案讨论会,根据海瑞克多次处理其他类似项目的成功经验,决定进行脱困尝试,同时邀请重庆大学、重庆交通大学及中国地质大学教授,以及海瑞克专家到现场指导脱困工作,并成立2号无压隧洞脱困施工领导小组。

2 卡管原因分析

2.1 地质复杂,围岩变形导致卡管

2号无压隧洞段已施工绝大部分属于IV类和V类围岩,围岩整体比较破碎,存在较长的须家河底部炭质页岩区(2号无压隧洞地质情况分布见图1),从掘进出渣情况看,围岩软弱、破碎,地质变化快。围岩变形导致管材与洞壁之间超挖量因围岩收敛而变小,通过局部钻孔分析判断,部分洞段已经没有间隙,从而导致卡管[1]。

图1 2号无压隧洞地质情况分布图

2.2 膨润土失效

2号无压隧洞的地质形成相对复杂,裂缝大,膨润土损失严重,导致所持压力不稳定。顶进施工过程中,反复注入膨润土改变了这一状况,效果可观,但损失也相对严重,这一施工过程中膨润土的使用量是平常结构的15倍。

2.3 边刀磨损及岩屑沉积

边刀磨损导致施工效率降低,部分施工量减小,施工进度下降,管壁间隙减小[2]。石屑无法正常流通,挖掘槽围绕管道沉积,颗粒岩石填补了管道和管壁之间的空隙,一些切削颗粒和膨润土黏合,使摩擦力变大。

3 解决卡管的处理方案

综上分析,管材受困是综合原因作用的结果,但地质因素占主导。基于这一判断,根据地质雷达检测,综合分析开挖过程中各种地质条件,依据海瑞克在世界范围内的相关卡管处理经验,确定实施方案如下:通过管孔底部冲洗沉积物,降低管道底部的泥沙支撑作用,使其向下移位,减小摩擦力,从而恢复顶进;同时在管材内部安装应变计,监测管道表面的应力变化,确定主要受困点,重点冲洗,并检查冲洗效果。海瑞克在其他类似项目工程中遇到过相同问题,通过冲洗有成功实现脱困并重新开始作业的事例。

3.1 管材底部开孔冲洗沉渣

管内开孔冲洗也是目前硬岩顶管施工中较为常用的方法[3]。采用此方法非常实用,可以处理简单的卡管故障。

图2 103~137环底部清理石渣情况

82~102环地质主要为炭质页岩,清理出的石渣主要为黑色粘泥、黑色颗粒和硬度较低的石块。管道后面的石渣极为密实,且离管道近,用高压水冲洗非常困难。黑色黏泥附着力好,黏合紧密,不易被高压水冲走。此外,86~91环有裂隙水,管后有大块灰岩,管壁附近有块石。

3.2 安装应变计监测管材表面应力分布

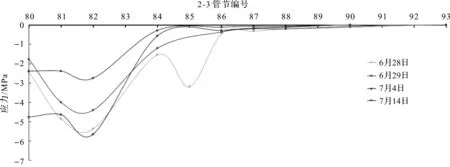

安装应力计,在2~3号中继间之间安装31个,1~2号中继间之间安装31个,之后在80~86环管之间进行加密布置。通过不同时间段对应力监测的结果对比分析,冲洗效果不佳,力的传递距离并未有效增加(图3—图4)。然而,应力监测的结果不能准确反映管道的应力状态,只能反映受力变化的一种趋向。

图3 3号中继间施加顶力管节测点处应力曲线图(80~137环管节)

图4 2号中继间施加1 800 t顶力管节测点处应力对比曲线图

准备工作和冲洗循环结束后,在专家指导下,又再次尝试顶进,效果不理想,未能完全摆脱困境。基于这一情况,经专家小组研究,决定增加分段破管的临时方案恢复设备顶进,尽快恢复1号机组的施工。

4 分段破管增加临时中继间方案

4.1 总体方案与施工工艺

根据之前已完成工作及对顶管受困现状综合分析及判断,认为3~2号中继间之间阻力最大部位处于83~96环管之间,3号中继间顶力在传递至96环管后基本上消失殆尽。为了尽快实现1号顶管机再次顶进,总体方案安排如下:

选择95环、91环和87环三节管进行破除,用3号中继间分段试顶,逐步实现脱困。如果不能顺利脱困,则相应增加破除的管节。95环和87环管节全部破除,91环管节破除中间1.5 m长度的管道,两端保留50 cm完好管道安装中继间。破除完成后立即进行支护,支护采用14号工字钢挂网喷锚。喷锚养护结束后,对91~95环之间管道和87环管道两端进行冲洗,冲洗后采用3号中继间闭合95环管节,同时在91环管节处安装中继间。在管节破除的同时对1~2号中继间之间管道钻孔并安装循环冲洗系统,确保在91环管节中继间安装完成前结束1~2号中继间之间管道的冲洗,配合91环管节中继间往前顶进,直至完全脱困。

4.2 施工工艺流程

破管脱困施工工序较多,为确保总体施工质量,每个环节都需要做好过程质量控制,具体施工工艺见图5。

图5 破管脱困施工工艺流程图

4.3 管材破除

通过应力监测,确定了第一个连续环向钻孔位置为95环,当3号中继间顶力为1 800 t时,检测到表面应变微弱(见图6)。根据力已经传递到这一点的判断,在该位置环向连续钻孔,这样它就有一个临空面,更容易被推动。

图6 应力监测曲线图

4.4 支 护

管材破除后,应立即对95环、91环、87环管接头的破裂部位进行支护,在91环管接头中继间顶进过程中,根据现场情况对围岩进行支护,预防安全事故的发生[5]。具体施工措施为91环管中继间每次顶进60 cm后回收中继间油缸,立即支护60 cm范围内围岩。支护完成后,再将顶管机向前推60 cm,然后回收油缸支撑,这样顶管机循环向前推进,直至完全自由为止。

4.5 管道冲洗

支护施工操作后,利用高压水枪对95环、91环管段之间以及87环管段两端进行冲洗,增大管道外壁与围岩的间距,并及时处理管道底部的泥沙和沉积物,使管道顶推顺利进行,保证施工进度。

4.6 管节闭合与安装临时中继间

管道冲洗后,首先闭合95环管道,并在91环管道上安装临时中继间;然后闭合87环管,通过91环管临时中继间向前顶进。3号中继间用于将96环管向前顶进,对接95环、94环管的钢承口,然后将其焊接。为保证环氧砂浆的施工效果,焊缝须焊接牢固、无缝隙,同时须紧密、防水。焊接完成后,立模并浇注环氧砂浆,完成95环管的闭合。闭合95环管时,91环管的两个端面用环氧砂浆整平。与92环管连接处50 cm的混凝土端面,安装一个2 cm厚环形钢板,作为临时中继间的传力环,并在扩挖的间隙内安装1 cm厚钢筒,作为临时中继间外支撑,与环形钢板焊接连接。焊接施工操作完成后,将1 cm厚的钢环连接到90环管的混凝土内衬上,并将其焊接到环形钢板上。完工后,安装临时中继油缸。然后,使用3号中继间与临时中继间闭合92环管,利用临时中继间推进90环、89环、88环,与86环管闭合。

4.7 1~2号中继间之间管道冲洗

拆除95环管接头时,对1~2号中继间之间的管道进行钻孔和冲洗,浆液进出口循环冲洗采用80 mm球阀。每三环管道分为一组,每环开2个孔,共5组(76~78环、63~65环、46~48环、35~37环、25~27环)30个孔,环向间距1 m。考虑到地下水较为丰富的因素,宜先安装钢板、球阀等构件后,再在球阀内钻孔。钻孔结束后,立即进行止水,再钻下一个孔,钻完后可以对每组管道分别进行冲洗[6]。冲洗完所有管道后,配合91环管临时中继间向前顶进。

4.8 向前推进

管材破除后,在围岩稳定的情况下,将管材四周与围岩之间的沉渣清理干净,然后直接推进。在此过程中,应控制底部高程。在周围岩石不稳定的情况下,收回临时中继间油缸后,在临空位置进行扩挖并搭设钢拱架及围岩喷护。在继续推进前,完成底部弧形台施工,以确保管材推进过程高程可控[7]。全部准备工作完成后,使用临时中继间继续前进,反复循环操作,直到全部穿过围岩破碎地带。持续推进过程中,后部不断注入膨润土,以尽快降低摩阻力[8]。由于从80~95环管节位置的地质情况分析,全部处于炭质页岩区段,因此后续的80~95环管位置需要全部进行支护,支护总长30 m。

4.9 拆除临时中继间

脱困工作直至可以正常顶进为止。鉴于临时中继间位置未使围岩处于封闭状态,需拆除临时中继间,实现92环管、90环管的闭合,其关闭合方法与95环管处理方法相同。闭合完成后,进入正常施工操作。

5 结 语

在长距离顶管工程中,易发生卡管工程问题。处理此故障可通过在顶管位置破断管段,安装临时中继间,有效缩短中继间之间的距离,减少局部顶距,从而成功减小顶力。长距离、复杂地质卡管脱困技术在实际项目中的成功应用,充分突显了该技术的实用、先进、可靠、高效率和安全性,可以达到高速及高效施工的效果,也为今后处理类似疑难杂症积累了宝贵经验。