严寒地区沙漠渠道退水建筑物布置型式初探

李 颖

(水利部新疆维吾尔自治区水利水电勘测设计研究院,新疆 乌鲁木齐 830063)

1 问题的提出

新疆某严寒地区的大型沙漠明渠全长168 km,横穿新疆第二大沙漠,全线处在无人区,为夏季运行、冬季停水的输水工程。作为新疆地区经济重心地区的骨干水源之一,工程需要安全运行确保供水。为了切实保障沙漠渠道安全运行,我们通过十余年的多方案深入研究,采用工程现场1∶1比尺实验验证方式,以解决大型沙漠渠道事故退水的问题。

1.1 沙漠特点及地形地质条件

沙漠渠道[1]呈现基本的风沙地貌形态,沿线主要沙丘类型有沙垄、树枝状沙垄、梁窝状沙丘,其中以沙垄和树枝状沙垄为主。沿线自北向南主要表现三种地形地貌:渠线北部和中北部主要分布纵向的沙垄和树枝状沙垄,长度从百米至十余千米,高度10~30 m,顶部为宽约10 m的半流动、半固定状态活化沙丘。渠线中南部主要分布典型的蜂窝状沙丘,沙丘形体高大固定,主梁高30~40 m,个别达50 m,两坡及窝间植物生长良好。渠线南部主要分布北西向高大沙垄,垄体宽大,在大垄体上部及垄间还发育有与其平行的小沙垄。大沙垄相对高差一般30~40 m,个别达60 m,植被生长良好,固定程度较高,高大沙垄顶部仍存在一条宽度10~15 m的活化沙带。

沙漠的地质条件相对比较单一,均为深厚风积细砂层,厚度基本都在百米以上,最大厚度超过180 m以上。渠道穿越沿线沙漠的各项物理力学性能基本相当。深度5~15 m,天然状态下平均值为相对密度2.69,干密度γd=1.59 g/cm3,含水率ω=1.0%,相对密度Dr=0.55;饱和状态下,抗剪强度φ=30.7°,C=5.3 kPa,压缩模量Es=23.0 MPa,压缩系数αV1-3=0.076 MPa-1,湿陷系数δs=0.017,渗透系数k=3.5×10-3cm/s,临界比降i=1.17。深度15~20 m,天然状态下平均值为相对密度2.69,干密度γd=1.59 g/cm3,含水率ω=0.98%,相对密度Dr=0.56;饱和状态下,抗剪强度φ=30°,C=8.3 kPa,压缩模量Es=22.5 MPa,压缩系数αV1-3=0.075 MPa-1,湿陷系数δs=0.014,横波速度Vs=210~230 m/s,渗透系数k=5.7×10-3cm/s,临界比降i=1.17。

1.2 沙漠渠道退水的初期考虑及施工期初步实践情况

沙漠地区复杂的地形条件决定了渠道全线基本处于挖填交替状态,作为渠道基础的风积沙承载力低、结构松散,抵御风险能力差[2]。渠道在运行中一旦出现故障等紧急情况,如不能及时将事故段水体退走进而将故障控制在一定范围之内,将会导致重大的不可控的连锁破坏事故。因此为了保证沙漠渠道的安全运行,全线每隔30~35 km配合节制闸设置应急退水建筑物,共设置6座节制退水建筑物,以确保在紧急特殊情况下将各控制段输水渠道水体快速退走,保证主体建筑物不出现连锁破坏。工程于2005年建成通水,主体工程15年间运行正常,没有发生过应急退水情况。运行期间曾经在春季通水前为排走渠道的风积杂物利用渠道本身融雪积水尝试小流量退水排污,试验退水可靠性,结果开始退水后很短时间内就在退水建筑物末端产生严重冲蚀破坏并快速向上游蔓延,只能立即关闭退水闸门停止排污。图1为退水建筑物冲蚀破坏现场。

图1 退水建筑物冲蚀破坏现场

1.3 问题的提出

由于当时技术不成熟等原因,初期工程布置的退水建筑物比较简单、功能不全,试验已证明不仅小流量正常排污无法正常运行,更无法满足正常退水的要求。大型沙漠渠道[3]复杂的地形地质条件决定了沙漠渠道若出现一点破坏,会很快出现连锁反应,造成大范围的重大破坏事故。因此必须完善沙漠退水设施,确保处在无人区的渠道安全运行。

2 退水布置思路及设计原则

2.1 布置思路

工程建成初期运行期间,现场曾进行过膜袋防护退水、铅丝石笼及格宾防护退水、将水流挑流消能并远离渠道等研究和试验,效果均不理想。从沙漠的地形地质条件、相关现场试验和实际情况看出,沙漠风积细沙基本不具备抗冲蚀能力,在水流的作用下冲蚀严重,在没有防护或防护不合理的情况下极易在水流能量集中点产生破坏点并迅速扩大,最终导致建筑物连锁式溯源破坏,危害极大。膜袋表面防护配合效能等初期效果较好,但是膜袋在沙漠表面高温紫外线的环境中老化严重,很快失去作用。沙漠风积沙相对松散,天然状态下相对密度低,现场湿陷试验表明在饱水后沙漠基础会产生较大沉降变形,也会破坏防护体系的整体性进而影响建筑物安全[4]。

结合沙漠明渠地形地质条件特点,沙漠退水建筑物的布置型式应主要考虑以下几方面:

1) 整个退水体系应当完整,功能齐全,在尾部消能区之前不能允许破坏,尾部应充分消能后放出。

2) 退水应该退至距渠道一定的垂直距离之外,并保证回水不会危及渠道主体安全。

3) 在退水末端应考虑容泄区,防止大范围水土流失。

4) 根据风积沙湿化沉降变形大的特点,在退水时基础含水率可能变化的区域宜优先采用柔性结构。

2.2 设计原则

基于前述已有的研究和试验成果,根据沙漠退水建筑物[5]布置型式确定退水建筑物的设计原则。

1) 设置容泄区

每个退水建筑物都应该在距渠道800~1 000 m处范围寻找合适的容泄区,容泄区范围内应该通畅并有足够的容积容纳退水水体。容泄区应尽可能封闭,应结合地形条件考虑工程措施防止回水危及主体渠道安全。

2) 采取防渗措施

退水进入容泄区之前的输水段应该防护可靠,不允许运行时出现破坏;其结构形式可根据地形条件缓陡结合、软硬结合,全线采取防渗措施[6]。

3) 消能效果良好

进入容泄区之前水体应该充分消能后再释放,消能后水体宜排放至容泄区相对低点,以大坑水塘的形式溢出,容泄区内应连通以方便水体泄放。

4) 柔性连接

容泄区连接输水及消能应采取防冲刷措施防止产生溯源破坏,防护形式宜采用柔性结构,作为刚性消能区与其他无防护容泄区的过渡[7]。

2.3 退水渠消能计算

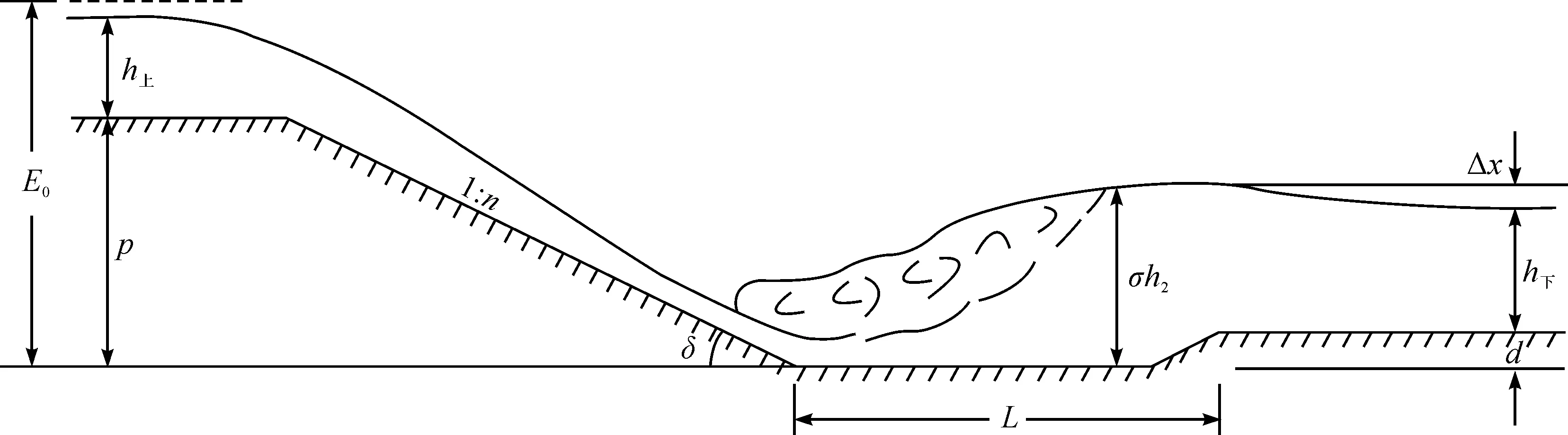

退水渠采用底流消能形式,通过水流的内部摩擦、掺气和撞击消耗能量。底流消能主要是借助于一定的工程措施控制水跃的位置,水跃的位置取决于坝址收缩断面水深h1的共轭水深h2与下游水深的相对大小,退水渠陡坡消能效果见图2。

图2 退水渠陡坡消能示意图

1) 正常水深

退水渠现浇砼渠段正常水深计算公式为

(1)

式中:Q为断面的流量,m3/s;i为底坡坡度;A为过水断面面积,m2;R为水力半径,m;χ为湿周,m;C为谢才系数;n为粗糙系数。

2) 陡坡临界水深

进行退水渠水力学计算时,将台阶消能视为安全储备,不予考虑。陡坡临界水深hk为

(2)

式中:q为单宽流量,m2/s;b为矩形断面的宽度,m;a为动能修正系数,取值1。

长期以来,陡坡水面线计算中,都把陡坡起始断面水深规定为非均匀渐变流的临界水深hk,然后用渐变流的能量方程推求水面线,但这种方法仅适用于小底坡陡坡,其陡坡角通常在6°以内。因此用上述方法计算大底坡水面线时,会导致计算值与实测值不符。由于陡坡控制断面附近的水流为急变流,对控制断面水深影响的因素较多,因此hk0采用经验公式计算即

hk0=Kihk

(3)

式中Ki为陡坡坡度修正系数。

3) 陡坡的消能计算

其计算公式分别为

(4)

式中:h1为跃前水深,m;h2为跃后水深,m;hF为下游水深,m;Fr1为跃前断面的水流佛劳德数;ΔZ为出池水面跌落;q为单宽流量,m2/s;φ为流速系数,可近似取1.0;d为消力池池深,m。

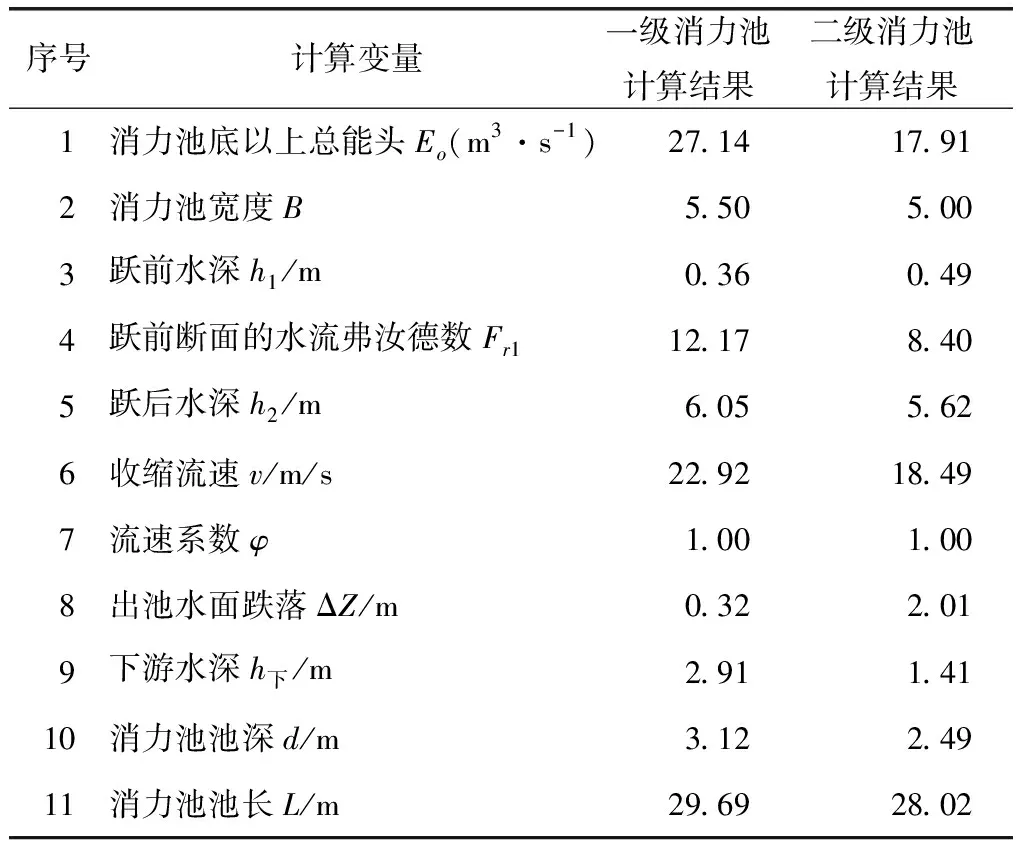

当9.0 L=(0.7-0.8)h1[8.4(Fr1-9)+76] (5) 根据陡坡消能计算公式(4),计算得出本工程6#陡坡消能计算结果,见表1。以计算结果可知,设计采用一级消力池深度3.5 m、长度37.5 m,二级消力池深度3.0 m、长度30.0 m,可满足消能要求。 表1 6#退水渠陡坡消能计算表 根据上述沙漠退水建筑物布置型式[8]的思路及设计原则,对沙漠全线6个退水建筑物进行了布置。水流出退水闸后沿输水通道进入消能区,输水通道根据地形条件陡坡段采用钢筋混凝体矩形槽,缓坡段采用梯形预制混凝土板衬砌,陡变缓设置消能设施过渡。每一个退水均在距主体建筑物800 m以外相对低洼处设置封闭的容泄区。沙漠退水期间退出的水体全部储存在容泄区内渗漏蒸发。在容泄区的最低点设置柔性防护,水体在输水衬砌段进入容泄区之前必须经充分消能后才能泄放至低点。退水建筑物布置方案、纵剖面以及消力池断面设计图见图3至图5。 图3 退水建筑物布置方案图 图4 退水建筑物纵剖面图 图5 消力池断面设计图 为验证布置方案的合理性,在现场进行了比尺1∶1的验证试验。 1) 选择试验位置 试验选择在地形起伏大、条件复杂和代表性强的位置进行,以方便验证布置方案及建筑物结构的合理性,实际选择具有代表性的6#退水处进行试验。 2) 现场水力学试验情况 2018年9月,在满足水力学条件下沙漠6#退水处按设计实验方案完成建设后进行实地边坡稳定现场试验。通过各种可能工况的放退水实验,退水建筑物都能够正常使用,泄水区、消能区等防护段工作状态完全正常。放水试验持续了一个星期,下游容泄区非防护段没有出现较大冲刷,只有容泄区局部出现了轻微冲刷并在很短时间后达到平衡,没有出现进一步发展和向上游溯源冲刷影响消能区的现象。退水建筑物试验段6#效果如图6所示。 图6 退水建筑物试验段6#及效果 3) 渠道稳定计算结果 为了验证渠道稳定是否满足要求,对渠道进行了稳定性计算,渠道稳定计算结果见表2。 表2 渠道稳定计算结果 现场试验结果证明可满足水力学消能效果,同时计算结果表2表明,渠道采用图5的1∶3坡度设计时,均可满足稳定性要求,说明沙漠退水布置方案是合理可靠的,完全可以满足退水要求。试验成功后,沙漠渠道全线6个退水建筑物均按此布置思路建设。 沙漠渠道工程建成运行已十余年,因保证渠道安全的退水设施不完善始终存在安全隐患。经过十余年的研究,本工程结合沙漠特点提出距渠道一定距离相对低点设置容泄区以及软硬结合的退水思路,经实践证明技术上可行、安全可靠,完全可以满足退水要求,能够为工程界同行提供一些参考。2.4 退水渠消能计算结果分析

3 布置方案

4 现场试验

5 结 论