海域天然气水合物自入式开采装置及其可行性研究

吴学震,叶鸿宇,蒋宇静,李大勇,姜杰,王刚,公彬

(1.福州大学土木工程学院,福建福州,350116;2.日本长崎大学工学研究科,日本长崎,852-8521;3.中国石油大学(华东) 储运与建筑工程学院,山东青岛,266580;4.山东科技大学矿山灾害预防控制国家重点实验室(培育),山东青岛,266590)

天然气水合物分布广泛、资源量丰富,是现有天然气、煤炭和石油全球储量的2 倍[1],被认为是未来的重要能源之一。截至目前,全球有40 多个国家和地区开展了关于天然气水合物的研究与勘探,天然气水合物的开采已成为当前世界科技创新的前沿。

在世界范围内进行海域天然气水合物试采的案例均采用钻井开采法,国际首次海洋天然气水合物试采作业是由日本于2013年在Nankai 海槽开展的,日产量约20 000 m3/d,但因第6天突然井底出现严重出砂问题而终止。2017年,日本在相同海域进行了第二次试采,但同样由于井底严重出砂问题,而被迫切换至第二口开采井[2]。我国同一时期在南海神狐海域,首次实施海域天然气水合物试采作业,采用降压法开采配合水力割缝方法对储层进行改造,有效提高了试采产量[3];同年,我国在南海北部荔湾3站位,依托“海洋石油708”深水工程勘察船,利用自主研制技术、工艺和装备实施钻井固态流化法开采,原设计获取气体100 m3,实际获得81 m3[4]。2020年我国在神狐海域采用水平钻井技术进行了第二次降压试采,实现连续产天然气30 d,共计产出天然气约8.614×105m3[5]。上述试采工程都为实现海域天然气水合物商业化开采提供了宝贵经验。然而,从全球水合物试采停产原因来看,由于在作业过程中井筒周围天然气水合物分解会导致储层强度大幅度下降,在巨大的地应力作用下地层大量出砂,井筒失稳或破坏,长期开采存在较大挑战。此外,基于钻井技术的开采方法,需要使用深海钻井船等重型装备,使得目前开采成本远高于采出的天然气价值,产业化开采仍存在较大瓶颈。

对于新型开采装置和方法的研究,徐海良等[6]提出了通过下放海底的采掘车对水合物进行切割和破碎成块状,再将其运送至海上平台后分解的绞吸式开采法。宋震等[7]借鉴刨煤机刨削采煤过程,参照拉刀结构特点提出一种新的拉削开采新装置,其实质也是机械开采形式的一种拓展。张旭辉等[8]提出了机械-热联合开采法,将破碎成小颗粒后的水合物在输送管道中与一定温度的海水掺混分解后,再将土颗粒分离后回填海底,能够减少因土层采空所造成的安全隐患。周守为等[4]进一步总结出固态流化开采方法,并进行了现场试开采。黎伟等[9]提出一种基于盖顶降压式海底浅/表层的开采装置,将盖顶收集罩外壳覆盖在区域沉积层上方,锚定机构钻入沉积层使得密闭挡板插入泥床,隔绝外部海水形成密闭空间后进行区域内降压开采。

这些相关研究多数还只适用于浅/表层,但以新的装置载体替代了目前使用最为广泛的井筒载体,为天然气水合物提供了新的开采思路:实现海域天然气水合物产业化开采,可能并非要像开采石油或页岩气一样,一味使用井筒作为载体“钻”到底,导致深海钻井作业成本过高,采用新的载体或许能够起到事半功倍的效果。因此,针对现有开采实例中钻井成本高、井筒易坍塌和防砂结构易破坏等一系列难题,本文作者依照海域天然气水合物通常赋存于黏土质粉砂或淤泥质沉积物中的特点,提出一种新型自入式开采装置(self-entry exploitation device,简称SEED)及开采方法,以期为海域天然气水合物开采提供新思路。

1 自入式开采装置工艺原理

1.1 理念来源

目前,国际上普遍认可的天然气水合物开采方法主要有降压法、注热法、置换法和抑制剂法以及它们之间的联合应用。其本质原理都是通过一定的物理化学手段促使原位状态的天然气水合物分解为气-水两相,如图1所示[10]。其中降压法是通过将水合物储层压力降低到水合物平衡压力以下,进而破坏水合物的平衡状态,促使水合物分解,其操作简单且经济、高效,被认为是实现海域天然气水合物商业化开采的最佳途径[11]。

图1 天然气水合物相态图[10]Fig.1 Natural gas hydrate phase diagram[10]

在我国完成的南海天然气水合物第二次降压试采中,用于深海锚泊的吸力锚在维护井口稳定方面发挥了关键作用[5]。鱼雷锚[12]是另一种重要的深海锚泊结构(如图2所示),依靠自重沉贯至海床一定深度以提供锚泊力,其贯入地层的机理为新型天然气水合物开采装置进入储层提供了启示。因此,将鱼雷锚的贯入原理运用于天然气水合物开采,把降压开采设备置于其中,可形成一种全新的开采系统。

图2 鱼雷锚实物及安装示意图Fig.2 Torpedo anchor and installation diagram

对于地层种类,我国南海海域天然气水合物主要赋存于未固结成岩的粉砂、黏土质粉砂、粉砂质黏土等沉积物中,甚至直接暴露于海底,如图3所示,而鱼雷锚主要适用于黏土、粉土以及砂质地层,因此,地层条件基本相似。对于储层深度,我国南海海域天然气水合物储层埋深较浅且无致密盖层,主要存在于海底以下几十米到300 m[13-14]。而就鱼雷锚目前的运用而言,在巴西Campos盆地Marlim油田、Albacora油田(贯入深度为锚长的1.5~2.4倍)和挪威西海岸的北海Gjøa油田(贯入深度为锚长的1.9~2.4倍)[15-17]等地已完成用于固定海底的柔性管线的锚固安装。美国军方的GBU-57A/B钻地弹(弹长仅为6.2 m,直径为0.8 m,质量为13.6 t,结构和外形与鱼雷锚相似),能够在单纯依靠重力下落的情况下,对一般加固混凝土的钻深可达60 m[18]。

图3 南海神狐海域沉积物颗粒粒度特征(修改自文献[3,14])Fig.3 Characteristics of sediment particle size in Shenhu area,South China Sea(modified from Refs.[3,14])

鱼雷锚对水深增加的敏感性较低,不需要特殊的水下设备或大型施工船,在超深水域应用无任何限制[16]。因此,结合海域天然气水合物储层特征和鱼雷锚的贯入特性,设计出新型自入式开采装置。该装置依靠重力贯入储层,再通过内置降压设备进行天然气水合物开采。

1.2 新型开采装置原理

新型开采系统主要由海上处理平台、锚缆系统、输送管道和自入式开采装置等组成[19],如图4所示。其中,海上处理平台为传统海上平台或船只,用于搭载和控制开采设备以及对收集的气体进行处理;锚缆系统通过缆绳连接海上处理平台和自入式开采装置,输送管道用于收集开采出的水和天然气。自入式开采装置整体为与鱼雷锚形状类似的结构体,可携带开采设备进入储层。

图4 自入式开采方法整体示意图Fig.4 Overall schematic diagrams of self-entry exploration method

自入式开采装置内部构造如图5所示。开采装置的主要核心包括以下几部分。

图5 自入式开采装置内部构造Fig.5 Internal structures of self-entry exploration device

1)自入式结构体。外形类似于鱼雷形状,由预制钢结构组成,尾部连接锚缆系统和输送管道,内部设置有空腔,开孔管壁允许气、液进入空腔,并保护防砂装置不被地层压力和流体冲蚀破坏。整个结构在下落的过程中主要依靠重力产生较大速度,从而冲击进入天然气水合物储层。

2)气液举升系统。主要由举升动力装置及气液分离器组成,能够将空腔中的液体和气体举升来降低空腔内部压力,进而降低周围地层压力,促进天然气水合物分解。待天然气和水在压差作用下通过防砂装置进入空腔时,实现天然气水合物开采。

3)防砂装置。可以使用防砂筛网、防砂筛管、机械筛管、砾石防砂层或柔性织物防砂材料层等,允许液体和气体进入空腔的同时过滤泥砂。

4)中心重块。可以大幅增强主体构件质量,可根据实际工况选择是否使用。

上述内容仅列出整个开采系统的核心部分,在实际运用过程中,还应包括缓冲减震装置、监测控制装置等配套设施。此外,该装置主要针对深水浅层水合物开采,初步考虑以100 m内的储层深度为佳,装置长度只需30~80 m。考虑到装置的几何尺寸对于施工运输的影响,实际试采中可以选择分段制作、现场组装的方案。

自入式开采装置的生产流程主要包括:1)选定开采区域,配置好开采装置。2)在海床上侧一定距离处释放自入结构体,携带气液举升系统和防砂装置等设备冲击贯入天然气水合物储层。3)通过气液举升系统将空腔中的液体举升,空腔内部压力降低,进而引起周围地层压力降低,促使周围地层中的天然气水合物分解。4)分解形成的水和天然气在压差作用下通过防砂装置进入空腔后,将液体举升到海底或者海上处理平台,气体举升至海上处理平台,完成开采作业。5)当一定范围内天然气水合物开采完成或者产气效率降低到一定值以后,通过缆绳将位于储层中的自入结构体拉出,进而实现回收或转移到新的开采区域继续开采。由于不存在井筒,主体结构贯入或者拔出后周围地层可以自动回填,主体结构所在的区段是封闭的,因此,暂时不考虑封井作业,后期根据需要可通过管线进行注浆封闭。

新型开采方法的可行性分析包括2 个关键点:一是自入式开采装置能否依靠重力冲击顺利到达天然气水合物储层位置;二是基于自入式开采装置的预制钢结构而实现的大幅度降压能否显著提高开采效率。

2 自入式开采装置贯入储层规律研究

参考现有鱼雷锚贯入数值模拟研究,通过建立数值模型研究自入式开采装置冲击贯入储层深度的规律和特征。首先通过有限元软件ABAQUS,依照BRANDÃO 等[16]等现场试验研究建立数值模型,将模拟结果与现场结果以及KIM 等[20]的模拟结果进行对比,验证本文数值模拟方法的有效性。进而输入神狐海域地层参数,并通过改变开采装置尺寸等参数,研究贯入深度变化规律和关键影响因素。

2.1 数值模型的建立与验证

由于结构体高速贯入海底会引起土体网格的大变形,导致在分析计算时网格严重畸变而终止运算,故本文针对此大变形问题采用了耦合欧拉-拉格朗日方法(CEL)。该方法结合了拉格朗日方法和欧拉方法的优点,通过计算其欧拉体积分数(EVF)来跟踪欧拉材料通过网格的流动[21]。

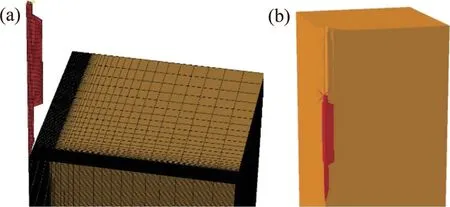

考虑到模型的对称性,采用1/4 模型进行计算,如图6所示。将土体建立为欧拉体,视为不排水条件,采用基于Tresca屈服准则的理想弹塑性模型,并在土体上表面预留空区域用来捕捉土体表面的变化,鱼雷锚放置在海床表面,通过施加初速度模拟实际中的冲击速度。由于鱼雷锚相对于土体的变形可以忽略不计,故而将其设置为刚体,同时对与鱼雷锚相近的土体进行网格加密,以保证计算的准确度,其他参数参考KIM 模型[20](见表1)。

图6 鱼雷锚贯入数值模型图Fig.6 Torpedo anchor accommodation numerical models

表1 鱼雷锚数值模型主要参数Table 1 Main parameter of torpedo anchor numerical model

模拟结果如图7所示。从图7可知:KIM模拟所得的最终贯入深度为35.7 m[20],拟合曲线最终贯入深度为32.8 m,与KIM 结果较为接近,同时BRANDÃO 等[16]的现场鱼雷锚贯入测试结果为35.2 m,其贯入深度也与本文的结果相似。本模型未考虑应变软化和应变率的影响,土体抗剪强度处于较高的状态,导致最终沉贯深度偏低,因此,本文采用的数值模拟方法具有较高可靠性。

图7 贯入深度数值模拟结果对比Fig.7 Comparison of numerical simulation results of penetration depth

2.2 自入式结构体贯入模拟

考虑自入式结构体直径和长度的影响,对贯入深度的变化规律进行分析,以验证其冲击贯入储层的可行性。有别于传统鱼雷锚,自入式结构体因其体积有较大变化,其质量大幅提升,但平均密度采用偏低的值6.5 t/m3作为对贯入深度的保守预测。为防止边界效应,将模型沿宽度方向设置为20d(d为鱼雷锚直径),深度方向取7l(l为鱼雷锚长度)。

由于自入式结构体在实际下落中还存在缆绳和管线的影响,所以,本文绕流阻力系数取值采用t98鱼雷锚在现场实验中的阈值速度进行反算确定[20]。尽管采用这样的方法使该值相对偏大,但确保了贯入深度预测的保守性。

自入式结构体在海水贯入阶段中的运动方程为

式中:m为结构体质量,kg;G为自入式结构体自重,kN;Fw为浮力,kN;FD为阻力,kN。

式中:ρw为海水密度,kg/m3;ρs为自入式结构体密度,t/m3;VS为自入式结构体体积,m3;CD为绕流阻力系数;Ap为正向投影面积,m2。

当结构体加速度a等于0时,将式(1)代入式(4)可得自入式结构体最终冲击速度[22]:

此外,考虑到实际作业中,结构体所需贯入储层的携带开采装置部分仅为整体的1/5~1/3;并且由于土层厚度大所需划分网格数多,为优化计算,上覆层和储层参数参考神狐海域W18/19 站位[14,23],具体参数见表2。

表2 自入式结构体贯入模拟主要参数Table 2 Main parameter of self-entry structure penetration simulation

贯入模拟结果如图8所示。通过对不同几何条件的自入式结构体贯入模拟,可以得出随着结构体直径和长度的增大,质量也随之增大,使得冲击能量增大,贯入深度增加,贯入深度为结构体长度l的1.2~2.4 倍,最深可达370 m,而海域天然气水合物主要存在于海底以下几十米到300 m。在实际生产中,可根据勘探资料调整结构体的长度和直径以及控制释放高度,进而调整冲击速度来适应不同的储层条件,以此达到预期的作业深度。此外,因为自入式开采装置的贯入原理与鱼雷锚的贯入原理类似,其结构有着较高的强度和刚度,同样也适用于黏土、粉土以及砂质等非成岩地层。

图8 自入式结构体贯入深度变化规律Fig.8 Change law of penetration depth of self-entry structure

3 自入式开采装置产气特性研究

CMG-STARS是一款油藏数值模拟软件,可以利用储层地质资料、场地开采以及实验数据,通过数值分析对天然气水合物产气特性进行预测。首先建立传统钻井降压法数值模型,并与日本Nankai 海槽水合物试采数据对比以验证该方法的有效性,然后建立自入式开采装置的开采数值模型,预测其在该海域的产气情况,从而评价自入式开采装置的开采潜力。建立的模型假设条件如下:

1)考虑三相(气相、水相、固相)四组分(自由气组分、分解气组分、水组分、水合物组分)。其中,气相仅含甲烷气体,把水合物作为固相来处理;

2)只考虑气、液两相流动,且流体渗流符合达西定律;

3)地层均质,即孔隙度、渗透率为常数;

4)忽略气体的扩散和气体在水中的溶解;

5)考虑热传导、热对流以及水合物分解吸热;

6)考虑岩石的压缩性和流体的可压缩性[24-25]。

3.1 传统钻井降压法数值模型建立与可靠性验证

2013年3 月在日本东部Nankai海槽成功完成世界上第一个海域水合物开采试验,试开采为期6 d,但最后因井底大量出砂而终止[26]。试开采场地共钻探了4口井,其中AT1-P作为降压开采井,试采区水深约为1 000 m,天然气水合物赋存于海底以下约300 m的砂质地层中,储层厚约为60 m,产层厚约为35 m,初始渗透率范围为(0.01~10)×10-3μm2,绝对渗透率(0.01~2 000)×10-3μm2。本文参照FUJII等[27]综合分析多个测井和岩心实验的测试结果,建立开采模型,具体参数取值如表3所示。

表3 日本Nankai海槽试采数值模拟模型参数Table 3 Numerical simulation model parameters for trial exploration in Nankai Trough,Japan

通过STARS 模块,得出所建立模型的产气特性,并将其与实际开采过程中的产气特性[28-29]相对比,从而验证该模型的准确性。计算模拟出的产气速率以及实际产气速率如图9所示。试采开始时,井中水被抽出,井底压力逐渐降低到4.5 MPa,致使周围地层压力也大幅下降,水合物迅速分解,井口产气速率急剧上升。3 d 后,在实际生产中逐渐出现出砂问题,井底压力已不足以使水合物进一步分解,实际速率开始小于模拟速率。在为期6 d的开采作业中,模拟产气速率与实际产气速率的波动程度存在差异,但平均值基本相等,可认为该模拟方式具有较高可靠性。

图9 日本Nankai海槽产气模拟结果对比Fig.9 Comparison of gas production simulation results in Nankai Trough,Japan

3.2 新型开采装置试采模型建立与产气效率对比

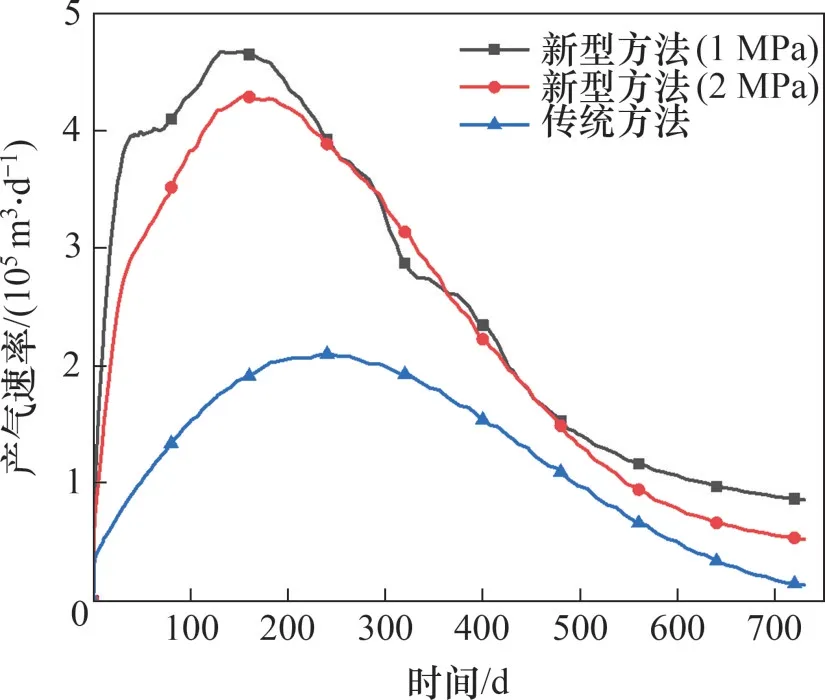

自入式开采装置在贯入储层后的开采原理与传统的钻井降压开采原理类似,只是贯入(钻井)到储层的方式不同,据此建立如图10所示三维模型,其他模型参数如表4所示。有别于传统钻井法的是,自入式开采装置主体由预制钢结构组成,能够实现大幅度降压,而传统井筒主要由素混凝土构成(目前在尝试采用钢制筒),所能够承受的压差较小。

图10 自入式开采装置方法模型Fig.10 Self-entry exploration device method model

表4 自入式开采装置方法模型主要参数Table 4 Main parameters of self-entry exploration device method model

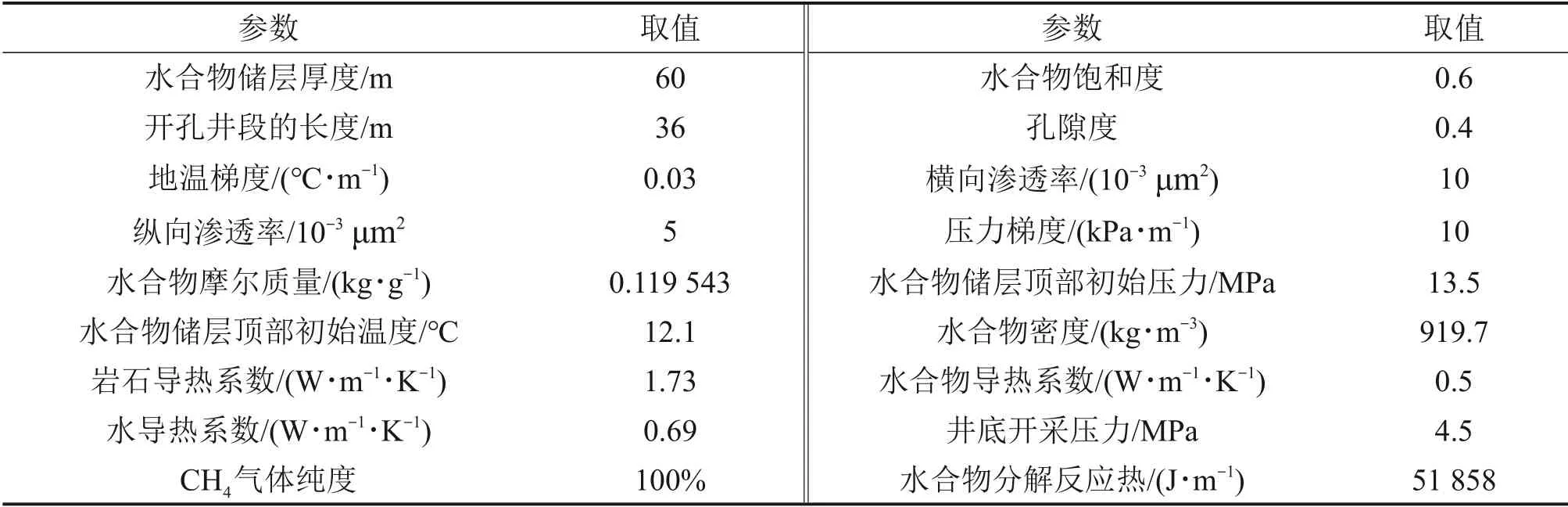

通过数值模拟计算,自入式开采装置在降压至1 MPa 和2 MPa 时,产气特征曲线如图11所示。从图11可见:在降压为1 MPa 和2 MPa 时,前6 d 的平均开采速率分别为1.39×105m3/d 和9.84×104m3/d,与现场应用的传统方式(开采压力为4.5 MPa)相比,总产能共提升了6~14 倍。新型方法由于速率快,使得距离储层较近的水合物迅速分解,且曲线波动相对较大,在开采速率峰值过后,速率下降幅度要比传统方法的大。此外,在为期2 a的开采周期中,自入式开采装置的开采速率均比传统方式的高,由于受限于模型大小与边界效应,因此,开采后期速率相差较小。总体来看,自入式开采装置能够显著提升开采效率。

图11 日本Nankai海槽自入式开采装置产气特征曲线Fig.11 Gas production characteristic curve of self-entry exploration device in Nankai Trough,Japan

4 讨论与思考

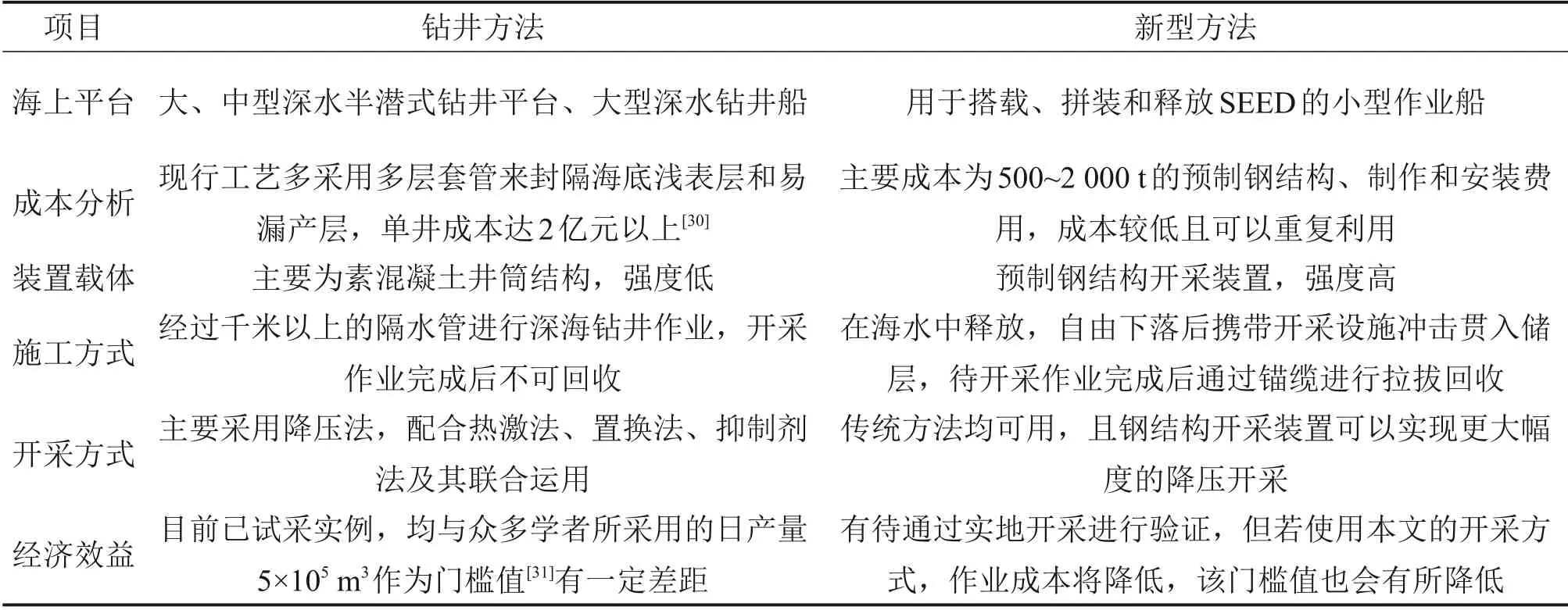

上述论证主要从装置的基本原理、贯入储层规律和产气效率3个核心部分进行可行性研究。钻井方法与新型方法对照如表5所示[30-31]。与传统钻井法(主要针对素混凝土井)开采方式相比,新型方法具有以下优势:1)在施工过程中不需要深海钻井船,而是采用自主贯入安装方式,运输方便,工期短,可显著降低天然气水合物开采成本;2)装置主体采用预制钢结构,避免了在地层压力作用下易损坏坍塌问题,可实现极限降压开采;同时还增强了对防砂装置的保护,有效缓解了出砂问题;3)根据储层的埋深,可以通过调整开采装置重量来控制贯入位置,适用于浅层和深层开采,也可以实现分层开采,并且由于其直径较大,在储层的开采作用范围有所增大;4)在开采作业完成时,可以进行拉拔回收,重复使用,从而进一步降低开采成本。

表5 钻井方法与新型方法对照Table 5 Comparison of drilling methods and new methods

然而,新型的开采装置会带来以下问题。

1)装置未达到预期位置。参照鱼雷锚的贯入模式,相对于钻井法存在一定的不确定性。但在实地开采前,都会对开采区域进行详细的勘察,根据所得到的资料对自入式结构体的质量、长径比和下落高度进行调整,从而使其贯入至预期位置。此外,后续还可以采取振动下沉、适量拔出等辅助措施对其贯入后位置进行调整。

2)贯入后内置设备受损。在贯入过程中会产生较大的冲击能量对装置产生影响,不过由于内置设备处于钢壳体内部,受到冲击力较小,可设置缓冲防冲击装置,以及通过特殊加固提高抗冲击能力。

3)冲击过程导致储层失稳。在新型开采装置冲击进入储层过程中,地层压力增加不利于水合物分解,冲击过程中在海底产生的热量也有限,而水合物分解需要降压或者持续性热量输入,因此,预计冲击过程不会诱发天然气水合物大规模分解。

4)开采装置贯入和回收过程对环境的影响。水合物储层及其上覆沉积物受装置贯入和拔出影响,其物理、化学和生物性质会发生改变。与现有方法一样,在施工作业中都会引发地层应力变化、诱发水合物局部分解以及可能破坏海底环境等问题,这有待进一步研究。

5 结论

1)提出了自入式开采装置,并对其工艺原理、开采步骤和有益效果进行了阐述。其主要工作流程是:在开采区域海床上侧释放自入结构体冲击贯入天然气水合物储层;然后通过气液举升系统,将空腔中的液体举升,引起周围地层压力降低,促使天然气水合物分解;分解形成的水和天然气在压差作用下通过防砂装置进入空腔后,举升至海上处理平台,完成开采作业;根据需要可将自入结构体拉出回收再利用。

2)采用ABAQUS 软件建立三维沉贯模型,以南海神狐海域地质情况为例,模拟不同规格的自入式结构体的沉贯特性,证实贯入海床深度随开采装置的长度和直径增加而增大,最大贯入深度达370 m,与大部分海域储层埋深相符。

3)通过CMG-STARS 软件建立三维开采模型,与日本Nankai 海槽水合物试采的传统方式相比,在实现大幅度降压的情况下,新型开采装置的开采效率提升了6~14倍。

4)新型自入式开采装置具有结构强度大、开采效率高、适用范围广及作业成本低等优点,可显著降低天然气水合物开采成本,提升开采效益。此外,本文提出的新方法也带来了诸多问题,如新型装置贯入过程及采空后可能引发的环境问题、贯入引发的冲击能量对内部装置和储层的影响问题、特殊情况下装置未达到预期位置的后续人工调整问题等,这有待进一步研究。