南海天然气水合物地层固井二界面胶结特性模拟

王成文,杨乐,薛毓铖,陈泽华,王鄂川,陈龙桥,李英杰,曹飞,邸建伟

(1.中国石油大学(华东)非常规油气开发教育部重点实验室,山东青岛,266580;2.中国石油大学(华东)石油工程学院,山东青岛,266580;3.中国石油长庆油田油气工艺研究院,陕西西安,710018;4.中国石油集团海洋工程有限公司,北京,100028)

目前,建井方式开采天然气水合物是当今国际上的主流方法,而固井是天然气水合物地层建井过程的重要环节,固井质量对井筒安全影响重大。神狐海域水合物层未固结成岩,储层主要为粉砂、泥质粉砂等细粒沉积物,松软且固结弱,难与水泥石形成有效的胶结。

国内外对水合物地层固井质量及水泥环完整性的研究很少,主要考虑水泥水化放热、体积收缩以及水合物开采等对水泥环应力、储层稳定性的影响。张磊等[1]通过制备天然气水合物模拟地层研究其力学特性,探究电阻率等与地层孔隙度和饱和度关系;LI 等[2-3]制备天然气水合物填砂地层或岩心,实验探究了钻井液循环温度、水合物抑制剂、水合物饱和度等对储层温度场、产气速率和产气量等的影响规律;SALEHABADI等[4-5]通过有限元模拟,研究了水泥环缺陷、水泥环热力学属性、水泥石收缩和水泥浆水化放热等对固井后水泥环应力状态和地层稳定性的影响;KAKUMOTO 等[6-7]通过室内实验,研究日本海槽和木里冻土水合物层固井过程中水泥石收缩、水泥浆侵入等特性。为此,亟需深入研究海域天然气水合物地层固井界面胶结特性,厘清水合物地层固井胶结规律及界面损伤机理,为水合物地层固井设计与作业提供理论依据,为海域天然气水合物地层安全建井提供保障。

本文作者针对天然气水合物地层固井封固易失效、天然气水合物地层固井参数缺乏、界面封隔质量评价难等问题,开展界面胶结质量评价实验,获取界面力学参数及特性,探究界面胶结质量的影响因素,进一步结合双线性内聚力模型评价天然气水合物地层-水泥环界面胶结质量,分析固井二界面的损伤及开裂过程,揭示其损伤规律及影响机制,为南海天然气水合物地层固井提供理论依据和技术支撑。

1 胶结强度测量及模拟

1.1 天然气水合物模拟地层制备材料及方法

1.1.1 模拟地层制备的材料

我国对南海北部神狐海域的水合物储层进行多次钻探取心,神狐海域天然气水合物地层主要由方解石、黏土矿物、石英、斜长石和黄铁矿组成[8]。为模拟南海天然气水合物地层的组分,选取对应配比的方解石、石英砂、伊利石构成基本骨架,水泥作为胶结材料,用水进行混合材料。

1.1.2 天然气水合物地层粒度特征

激光粒度分析发现黏土、粉砂和细砂的平均质量分数分别占沉积物组分的26.04%,67.87%和6.09%,平均粒径中值在8~16 μm[9],选用对应样品粒径的材料制作模拟地层。

1.1.3 模拟地层制备方法

根据南海天然气水合物地层的矿物组成和粒度分布特征,优选模拟地层由方解石、石英砂、黏土矿物和水泥配置,水的添加量为黏土矿物与水泥质量之和的50%,以神狐海域天然气水合物地层采出样品的力学参数为指导,制备出与南海天然气水合物储层力学性能相同的模拟地层,其抗压强度为1.39~2.61 MPa,孔隙度为30%~39%。

1.2 实验设备

根据国内外剪切胶结强度测试原理与方法,自行设计了天然气水合物模拟地层固井二界面胶结强度测试装置,实物图如图1(a)所示,用剪切推出法测量胶结强度[10],原理如图1(b)所示。

1.3 胶结强度测试流程

固井二界面胶结强度测试主要有模拟地层制备、水泥浆注入和强度测量3个步骤。

1.3.1 模拟地层制备

1)称取一定比例的重钙粉、伊利石、石英砂和水泥,搅拌均匀,取水加入固体材料当中,混合拌匀;

2)模拟实际天然气水合物地层所处低温高压的压实环境,将模拟地层装入模具中,整体于压实仪中加压并维持一段时间;

3)取出模具,整体置于90 ℃水浴养护36 h,加快水泥水化过程,使地层骨架快速达到所需力学性能。

1.3.2 水泥浆注入

1)为模拟天然气水合物地层钻井形成的井眼,组装模具过程中使用预置件作为模拟井眼的预留空间;

2)配制钻井液,注入预留空间,静置5 h,模拟水合物层段钻井液循环过程;

3)模拟钻井后的冲洗过程,吸出钻井液并冲洗井壁浮泥饼;

4)模拟注水泥过程,配制水泥浆后室温稠化20 min,注入冲洗过的井眼空间,模具整体水浴养护。

1.3.3 强度测量

1)水浴结束后拆除模具,测量天然气水合物模拟地层-水泥环界面最大剪切力;

2)测得最大剪切力后,继续缓慢加压取出水泥柱,多次测量水泥柱直径及高度;

3)打磨水泥柱端面,测量水泥柱抗压强度。

2 天然气水合物地层固井过程数值模拟

2.1 假设

考虑深水天然气水合物地层钻完井过程,基本假设如下:

1)套管为线弹性材料,水泥环为各向同性弹性材料,地层符合莫尔-库仑本构模型的理想弹塑性体;

2)套管-水泥环界面紧密接触;

3)水泥环无裂缝,不考虑水泥石收缩。

2.2 固井二界面胶结的模拟

采用双线性内聚力模型评价天然气水合物地层-水泥环界面胶结质量,在双线性内聚力模型中,依据Traction-separation 准则来描述界面的破坏行为。Traction-separation准则的单元损伤机制如图2所示[11]。

界面破坏的过程可分为线弹性变形、裂纹起裂、裂纹扩展和完全失效4个阶段。

1)线弹性阶段。

在线弹性阶段Ⅰ,界面单元作为应力传递介质保持实体单元之间的变形连续协调,界面单元的力与位移关系有[12]

式中:σn,σs和σt分别为界面在法向和相互正交的2 个切向上的应力,MPa,下标n 表示内聚力单元法向,对应于Ⅰ型断裂,下标s和t表示内聚力单元的2个切线方向,对应于Ⅱ型和Ⅲ型断裂;Knn,Kss和Ktt分别为界面在法向和2 个切向上的刚度,MPa。δn0,δs0和δt0分别为界面在法向和2个切向上软化时的位移,m;δnf,δsf和δtf分别为界面在法向和2个切向上完全失效时的位移,m。在计算过程中,为了简便,不考虑法向与切向力学响应的耦合,3个刚度相互独立,并认为Kss=Ktt。

2)裂纹起裂阶段。

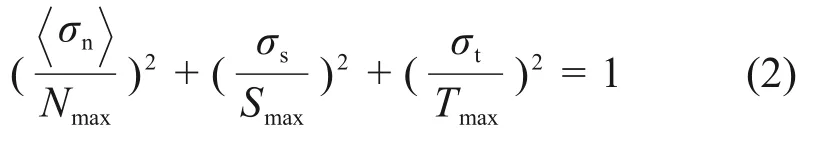

在裂纹起裂点Ⅱ,考虑多种裂纹模式的组合,定义二次应力准则作为裂纹的起裂准则[13]:

式中:Nmax,Smax和Tmax分别为法向峰值强度及2 个切向的峰值强度,分别对应σn,σs和σt的最大值,MPa;<>为Macaulay 符号,用于避免法向压缩力对初始损伤的影响。满足式(2)时,天然气水合物地层-水泥环界面开始出现损伤。

界面脱黏过程中法向所耗散的能量

式中:Γn为法向耗散能,J/m2。

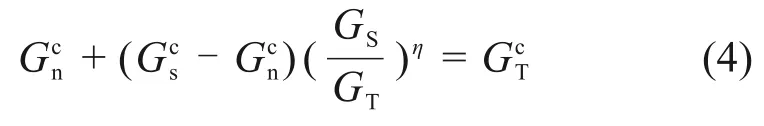

B-K断裂能准则为[14]

式中:Gcn为法向断裂韧度,J/m2;Gcs为切向断裂韧度,J/m2;GcT为复合断裂韧度,J/m2;GS为切向能量释放率,J/m2;GT为总能量释放率J/m2。η为Cohesive性能参数。

3)裂纹扩展阶段。

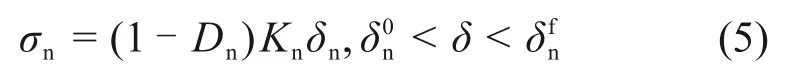

在裂纹扩展阶段Ⅲ,由于材料刚度发生折减,σ开始变小,随着裂纹的逐渐扩展,σ减至为0,材料在该内聚力区域已经完全失效,以法向为例分析此时有

式中:Dn为复合断裂能损伤因子。Dn能够描述界面在Ⅲ阶段的损伤程度,当Dn=0 时,界面没有损伤;当Dn=1时,界面发生完全损伤。

4)完全失效阶段。

在完全失效阶段Ⅳ,以法向为例,当δnf<δn,内聚力区域形成2个新表面,此时σn=0。

另外,在线弹性变形、裂纹起裂、裂纹扩展和裂纹完全失效过程中界面损伤的应力与界面软化刚度之间存在式(6)和(7)的关系。

同理,可得2 个切向应力、损伤因子及断裂能。

2.3 固井过程有限元建模

固井过程有限元模拟参考我国第二轮天然气水合物试采区,以试采井先导孔的地质及工程参数为指导[15],在混合层水平段建立模型,分析水合物地层固井界面处的力学行为。为方便计算,取1/4井筒进行研究,模型顶部位置水深为1 225.23 m,钻台高度为27.3 m,上覆岩层厚度为260 m,上覆岩层压力为17.21 MPa,最大水平主应力为15.82 MPa,最小水平主应力为15.30 MPa,泥线温度为3.6 ℃,地温梯度为0.054 ℃/m,井底初始温度17.64 ℃[15-16]。

天然气水合物地层固井模型由套管、水泥环和天然气水合物地层3 个部件组成,如图3所示,地层骨架变形场边界条件如下。

图3 天然气水合物地层-水泥环-套管组合体模型Fig.3 NGH formation-cement-casing assembly model

1)应力边界:外边界分别作用垂向地应力和最大有效水平地应力,井筒内壁为井底有效井眼液柱压力;

2)位移边界:X方向对称约束,Y方向对称约束;

3)初始条件:天然气水合物地层施加平衡后的初始温度场及地应力场。

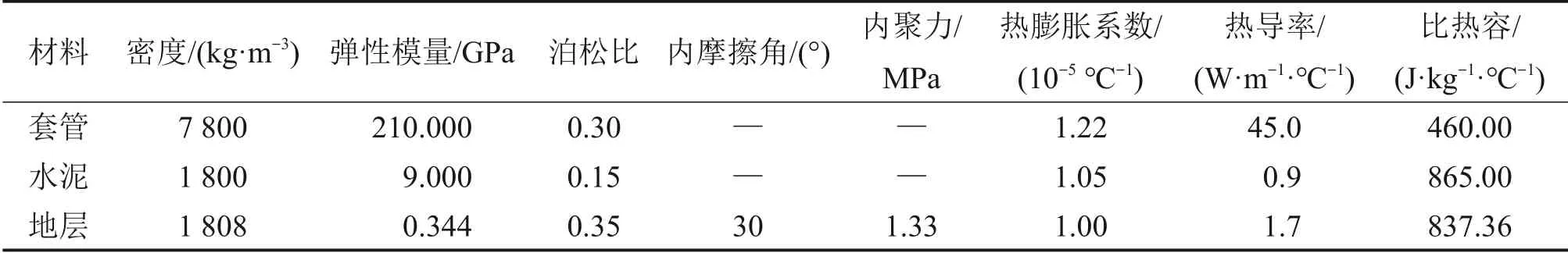

材料参数如表1所示,因需考虑组合体二界面胶结的变化,认为套管-水泥环胶结良好为整体、水泥环-地层黏结接触。Cohesive 单元参数取值主要来自上述的胶结强度实验和郭炳亮[17]的深水浅部弱胶结地层拉伸胶结强度实验,胶结界面的力学参数接近相互胶结材料中较小值,二界面刚度由天然气水合物地层弹性模量计算得到[18-19],二界面刚度取0.344 GPa,法相拉伸峰值强度取0.062 MPa,切向剪切峰值强度取0.606 MPa,断裂能参考文献[20],取100 J/m2。

表1 材料参数Table 1 Material parameters

天然气水合物地层固井过程有限元模拟研究时,首先,进行井筒钻井液液柱压力与地应力共同作用下的地应力平衡,同时计算钻井过程中的地层温度场;其次,进行固井阶段的水泥环组件导入,同时完成上步计算得到的地应力和温度场加载;最后,添加相应载荷和水泥水化温度场,开始进行固井阶段的温度应力耦合计算,使用黏性接触模拟二界面胶结,探究固井二界面起裂过程。

3 胶结强度实验结果

3.1 砂岩模拟地层

南海天然气水合物地层属黏土质粉砂岩,与日本Nankai 海槽的天然气水合物地层渗透率差异较大,因此,制作砂岩模拟地层对比研究地层类型差异对界面胶结强度的影响。砂岩模拟地层制备采用河沙和黏土作为骨架材料,水泥为胶结材料,具体为8.5%河砂(粒径为0.050~0.125 mm)+68.1%河砂(粒径为0.200~0.315 mm)+8.5%黏土+6.4%水泥+8.51%水(数据为质量分数,下同)[21-22]。采用4%膨润土浆模拟钻井液,水泥浆采用常规密度水泥浆(G级油井水泥+1.2%降失水剂+0.4%减阻剂+0.3%消泡剂+44%水,密度为1.90 g/cm3),胶结强度测量结果如图4(a)所示。1~7 d养护时,砂岩模拟地层-水泥环界面胶结强度在2.391~3.211 MPa之间,二界面胶结强度在1 d 时就达到一个较高值,之后增长趋势较平缓,28 d后达到3.523 MPa。这说明砂岩地层与水泥环之间的界面胶结性能好,二界面胶结强度较高,受水泥石本身的抗压强度影响较小。

3.2 水合物模拟地层

按照天然气水合物模拟地层制备方法制成模拟地层,注钻井液、水泥浆之后测试分析胶结强度的变化,结果如图4(b)所示。相比于砂岩模拟地层-水泥环界面,水合物模拟地层-水泥环界面胶结强度并未在极短时间内就达到一个较高值,二界面胶结性能差,界面胶结强度较低,1 d 时的界面胶结强度为0.606 MPa,只有砂岩模拟地层界面胶结强度的1/4,约为水泥石抗压强度的1/10;另外,相比于砂岩模拟地层-水泥环界面胶结强度增长平缓的特点,水合物模拟地层-水泥环界面胶结强度受水泥石本身强度影响较大,随着水泥石本身强度增加,二界面胶结强度也不断增大。

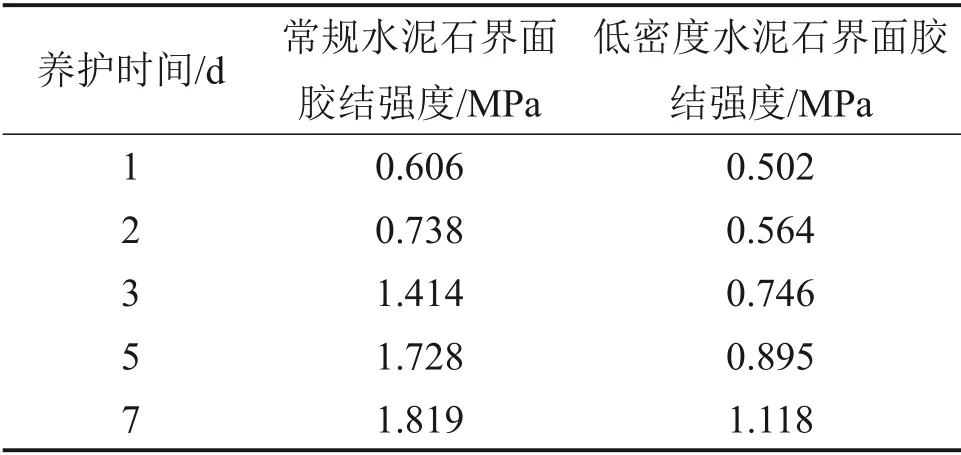

3.3 低密度水泥浆体系

我国南海天然气水合物试采地层压力为15~17 MPa[15],地层压力低,钻井、固井过程中易发生漏失。参考水合物试采现场作业情况,室内设计了低密度早强水泥浆(G级油井水泥+15%中空微珠+10%微硅+2%降失水剂MT-L+3%氯化钾+1%减阻剂+0.3%消泡剂+57%水,密度为1.40 g/cm3)进行固井界面胶结实验,结果如图4(c)所示。低密度水泥石1~28 d的抗压强度为3.86~12.12 MPa,水泥石强度发展慢且强度较低,二界面胶结强度与水泥石抗压强度发展过程紧密相关,这就导致低密度水泥石与水合物地层间1~28 d 界面胶结强度只有0.502~1.376 MPa。相比之下,低温、低密度联合影响下水合物模拟地层-水泥环的界面胶结强度会显著降低,界面胶结质量更差。

图4 水泥石-模拟地层界面胶结强度发展规律Fig.4 Development law of cement stone-simulated formation interface cementing strength

4 数值模拟结果

为了形成稳定的天然气水合物地层-水泥环界面,需要在常规油气井固井实践的基础上,深入研究天然气水合物地层固井二界面的发育过程。目前海域天然气水合物实际开采次数较少、缺乏现场的相关参数,导致复杂条件下的天然气水合物地层-水泥环界面发育和损伤过程研究比较困难。本文作者在上述实验基础上(见表2),进一步考虑水泥水化过程、界面胶结质量等影响,采用内聚力模型分析水合物地层固井二界面的发育及界面起裂过程,为水合物地层固井水泥环的完整性评价提供指导。

表2 常规水泥及低密度水泥界面胶结强度Table 2 Interfacial bonding strength of conventional cement and low density cement

4.1 固井中界面损伤模拟结果

本文中的损伤因子D表示阶段Ⅲ中界面发生损伤开始之后的界面受损程度,模型考虑的载荷为地应力、井筒液柱压力和温度变化引起的组合体热应力,由于热应力变化幅度较小,界面受到的牵引力变化较小,未超过二次应力准则中的界面切向峰值强度,界面损伤未发生,界面不存在损伤因子D超过1的区域。本文采用ABAQUS中的C(CSQUADSCRT 值)评价界面起裂程度,C为界面应力与界面强度比值的平方和,用来评估天然气水合物地层-水泥环接触处是否满足二次应力损伤起始准则,C越低,界面越不易起裂。

对天然气水合物地层固井注水泥过程进行模拟,得到固井完成后的C分布如图5所示。同时,以井眼中心为原点,最大水平地应力方向和上覆岩层压力方向分别为X轴和Y轴,建立直角坐标系进行分析。

从图5可知:井壁不同位置的C略有差异,在0°~90°的方向上先增后减,C最大的位置出现在45°方向上,但未超过1,未达到破坏。

图5 固井后的二界面C分布Fig.5 C distribution at the second interface after cementing

4.2 胶结强度变化对界面起裂的影响

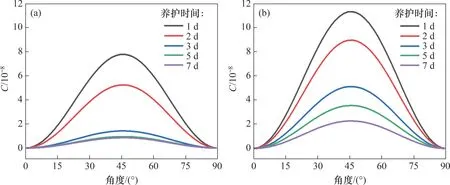

常规密度水泥浆及低密度水泥浆注水泥完成后,不同养护时间下二界面C分布如图6所示。

由图6(a)可知:随着养护时间增加,水泥石强度增加,二界面胶结强度随之增加,界面峰值强度Nmax,Smax和Tmax也逐渐增大,通过二次应力准则计算出的界面的C更小,固井二界面胶结更紧密,增强了固井封隔能力;常规水泥浆固井二界面C在3 d 时发生较大幅度变化,减小了27%,结合表2和图4中常规水泥石3 d 时强度增加60%、二界面胶结强度增加91%,说明天然气水合物地层固井二界面胶结性能与水泥石抗压强度发展速度紧密相关,低温下水泥石强度发展快、强度高,有利于增强二界面胶结,提高固井封隔能力。

由图6(b)可知:相比于常规水泥浆,低密度水泥浆固井二界面C整体较大,表明二界面胶结性能较弱,在应力等作用下固井二界面处易发生起裂破坏等,导致固井封隔失效;低密度水泥浆固井二界面C在3 d 时也大幅度降低,减小了57%,但是由于低温下低密度水泥石强度发展慢、强度低,导致其二界面C较大,高于同条件下常规水泥固井情况,此时二界面胶结性能仍较弱,没有达到稳定的状态,容易发生破坏。因此,针对南海天然气水合物泥质粉砂地层,水泥石在低温下强度发展快而且强度高,对于提高水合物地层固井封隔能力有重要影响。

图6 不同水泥浆下固井二界面C的分布Fig.6 Distribution of C at the second interface of cementing under different cement slurries

5 结论

1)南海天然气水合物泥质粉砂地层松软且固结弱,难与水泥石形成有效的界面胶结,常规水泥固井1 d 的二界面胶结强度低,为0.606 MPa,仅为砂岩模拟地层1/4,3 d后二界面胶结强度才会有显著提高,但二界面胶结强度仍整体偏低。

2)南海天然气水合物地层低温条件下低密度水泥石强度发展缓慢,低温、低密度联合作用对固井二界面胶结性能非常不利,其养护1 d的二界面胶结强度仅为砂岩模拟地层1/5,养护3 d的二界面C仍较高,固井二界面胶结性能仍较弱,存在较高的封隔破坏失效风险。

3)南海天然气水合物地层在模拟固井养护3 d后,水泥石的强度、二界面胶结强度才会发生显著增加,表征二界面起裂程度的C也迅速降低,固井封隔能力大幅提升,这说明固井候凝时间对固井封隔性能及井筒安全性的影响较大。