采用液压千斤顶分级同步卸载工艺的实践应用

杨雪坡,李兆准,孙俊峰,朱学艺,郭 营

(中机建(上海)钢结构股份有限公司,上海 200001)

为解决悬挑结构卸载过程局部受力过大出现事故,同时为验证分级同步卸载工艺在工程中的安全及实用性,对同类工厂提供数据参考。

1 项目简介

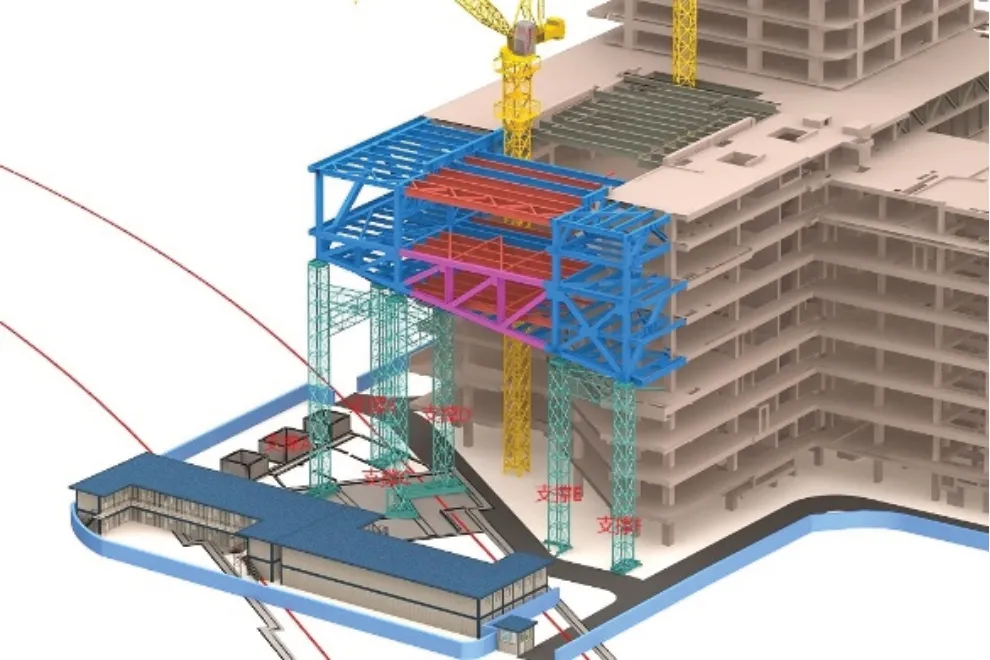

地上辅楼大悬挑,位于主体结构西北侧,下方为运行中的地铁线路,采用桁架结构悬挑宽度55 m,总悬挑长度27.7 m,总高度21.2 m。钢梁材质主要为Q355B和Q355GJB,大悬挑结构用钢量约1 500 t。

本项目悬挑结构施工阶段设置六组缀条型格构柱组成支撑体系(图1),其ABCD支撑设置在地铁顶板横梁上,EF支撑设置在辅楼地下室顶板及地下连续墙上。为保护地铁车站主体,采用分级同步卸载通过控制每步的卸载量,最大程度减少地铁顶板受力,以达到保护地铁的目的。

图1 项目施工阶段图

2 分级同步卸载的特点

通过Midas软件将每个支撑点的最大顶升力和最大卸载量计算出,通过此方式选配合适吨位的液压千斤顶、设计卸载工装(图2)、设计分级卸载次数等。同时通过对卸载工装的优化设计,保证卸载支点的主体钢结构在卸载过程,在受控状态下既能够实现竖直下降,又能实现水平位移的释放,工装只是上下移动不存在水平位移,结构与工装之间通过PTFE板和不锈钢板进行滑动保证卸载过程中的临时支撑与主体钢结构的安全,并能够在受控状态下实现主体结构的受力体系的转换。

3 卸载的工艺及流程

3.1 卸载工艺

在每个卸载点布置一台200 t液压千斤顶,通过控制多个液压千斤顶,实现分级同步卸载的目的。同时为保护地铁风井及地铁顶板结构,避免在卸载过程中单点受力过大造成结构的破坏,经计算优化卸载顺序和卸载量,卸载过程共分为三个循环,每个循环首先卸载靠内侧的支撑,然后同步卸载外侧的支撑。各支撑点最大竖向位移值和每一循环的计划卸载量如表1:

表1 各支撑分步卸载量

3.2 卸载部署

在支撑顶部设置千斤顶,通过油管与泵站分别连接。1#泵站控制支撑B和支撑D的卸载千斤顶,2#泵站控制支撑A和支撑C的卸载千斤顶,3#泵站控制支撑E和支撑F的卸载千斤顶。在限位柱侧面粘贴刻度尺以便时刻关注卸载量,并通过支撑应力监测仪测定出千斤顶受力。在卸载中首先通过千斤顶加压使抄垫板松动,根据模拟计算的卸载量,替换薄型垫板,其总体抄垫替换原则如下:

当卸载量≤5 mm时,抽掉原10 mm抄垫,替换2 mm×2+1 mm×1,卸载5 mm。

当卸载量>5 mm且≤10 mm时,抽掉原20 mm抄垫,替换10 mm+2 mm×2+1 mm×1,卸载5 mm后抽掉10 mm抄垫,再次卸载5 mm。

当卸载量>10 mm时,抽掉原20 mm抄垫,替换10 mm+2 mm×2+1 mm×1,卸载5 mm后抽掉10 mm抄垫,再次卸载5 mm,后续卸载原则依据卸载量≤5 mm时操作。

3.3 卸载流程

3.3.1 卸载步骤一

首先需完成受力体系转换,B支撑和D支撑分别抽出10 mm抄垫板,换入2 mm×2+1 mm×1抄垫板。A支撑C支撑E支撑分别抽出20 mm抄垫板,换入10 mm+2 mm×2+1 mm×1。执行卸载步骤1-1,支撑B和支撑D回落5 mm,卸载完成轴压力分别为167.9 KN、-555.6 KN。之后执行卸载步骤1-2,外侧支撑ACEF分别回落10 mm、10 mm、10 mm、5 mm,控制其卸载完成轴压力分别为297.8 KN、605.9 KN、374.6 KN、298.7 KN。

3.3.2 卸载步骤二

在第一个卸载循环完成后,检查主体结构无异常后,开始第二卸载循环。首先执行卸载步骤2-1,同时回落支撑B和D的液压千斤顶,卸载量分别为9 mm、15 mm,此操作完成后B支撑已和主结构脱离,处于不受力状态,D支撑轴压力为711KN。之后执行卸载步骤2-2,同时回落支撑A、C、E、F液压千斤顶,卸载量分别为15 mm、15 mm、14 mm、12 mm,控制其卸载完成轴压力分别为332.7 KN、650.5 KN、0 KN、0 KN。此时支撑E和支撑F已和主结构脱离,处于不受力状态。

3.3.3 卸载步骤三

在第二个卸载循环完成后,再次检查主体结构无异常后开始第三个卸载循环。首先执行卸载步骤3-1,回落支撑D液压千斤顶,卸载量为10 mm,此时支撑B、D、E、F均已和主结构脱离。随后执行卸载步骤3-2,回落支撑A、支撑C的液压千斤顶,卸载量分别4 mm、12 mm,并与主结脱离卸载完成。

4 卸载过程中可能遇到的问题及处理措施

4.1 动力故障

千斤顶未能提供预测的顶升力或者千斤顶油路不畅,需更换千斤顶或更换油管。

4.2 计算差异

顶升过程中顶起2 mm个别卸载点垫片与结构表面未脱离,需确认是否继续顶升或敲出垫片;卸载过程中未达到卸载量单点失去支撑力,需回顶一次接触为止,随下步卸载至再次脱离为止;卸载过程中达到计算位移量单点支撑力仍然较大时,需全面检查结构状态,确定是否继续卸载或给定下一个位移值,修正卸载顺序;卸载中支撑小立柱水平位移过大与挡板冲突,需割除挡板继续卸载并实时监控;卸载过程中主体结构应力监测点局部应力过大,需立即暂停卸载与设计方研究卸载方案和加固方案。

4.3 结构变形

钢结构主体出现异常响声,需暂停卸载对出现异常部位进行检查,确认无误后继续卸载,否则进行加固处理。

4.4 支撑体系变形

支撑体系变形过大,需调整千斤顶位置确保最小的偏心作用,调整临近的千斤顶顶升力,加固支撑。

4.5 气候异常

出现恶劣天气需立即停止卸载,用垫片将支撑点楔紧使各点保持到原支撑状态。

4.6 电力故障

突发停电,需立即停止卸载用垫片将支撑点楔紧使各点保持到原支撑状态,查明原因紧急抢修。

5 分级同步卸载安全措施

卸载时要统一指挥保证卸载同步,并且严格按照分批和分级大小进行,在卸载全过程进行监测并与计算结果对照。

卸载前应监测温度对支撑结构影响及规律,预先计算好支撑点处的钢结构变形量,检查千斤顶的下降行程量是否符合该点挠度值的要求,以便确定液压千斤顶的行程,计算千斤顶行程时需同时考虑由于支撑下沉而引起行程增大的值,如变形量超出千斤顶的最大行程,则要在卸载过程中更换千斤顶,或者卸载到一定的位置时,待更换千斤顶位置后继续卸载。

整个卸载过程在现场负责人统一指挥下进行,操作人员要明确各自岗位职责,发现问题及时报告,卸载应配备通讯设备,如果出现卸载不同步或卸载不到位等现象由总指挥统一处理。卸载过程中严格进行位移监测应力监测,如发现位移偏差和应力数据超过施工验算数据,立即停止卸载。

必须保证现场负责人、监理安全管理人员都在现场及现场安全防护措施齐全监护人员到位,以确保尽快及时处理各类问题。

在卸载之前需要清理结构上的杂物和无关荷载,在施工过程中,钢结构施工范围不得进行其他的作业。

6 通过Midas软件计算卸载过程中的结构应力及结构变形量

6.1 悬挑结构在施工各阶段变形情况

主结构安装完成,卸载前主结构变形量:Dx最大为-8 mm,Dy最大为-9 mm,Dz最大为-37 mm。

主结构安装完成,卸载后主结构变形量:Dx最大-19 mm,Dy最大-13 mm,桁架竖向最大变形-37 mm。

6.2 悬挑结构在施工各阶段应力情况

主结构安装完成,卸载前主结构最大组合应力-52.1 MPa。主结构安装完成,卸载后主结构最大组合应力150 MPa。

7 卸载过程中同步变形及应力监测

7.1 分级同步卸载过程变形监测

分级同步卸载另外一个关键要点就是测量工作,每一阶段,每一步卸载完成后需要对悬挑桁架进行整体测量。测量员将数据反馈办公室,技术信息中心进行数据分析,与设计值进行数据对比分析。符合设计计算值后,进行下一阶段下一步的操作。

7.2 分级同步卸载应力监测

同步卸载过程中,设置应力监测系统进行桁架全卸载周期的应力监测工作,通过此应力监测,确保了全周期卸载过程中结构应力不超设计值,满足结构质量和设计要求。

7.2.1 监测点优化布设的原则

应能反映悬挑钢结构的结构形态和关键构件的应力变化情况,应易于布设,施测方便,以充分发挥施工监测精度高、速度快、及时指导决策的作用。

7.2.2 测点选择原则

依据杭州中心悬挑区钢结构施工过程计算书与结构设计计算书,确定监测杆件或部位,选择主结构和支撑中应力较大和位移较大的区域;临时支撑的监测点布置在传力相对集中的构件处。

7.2.3 监测总体原则

监测施工过程中各安装阶段监测点位移和应力数据,并与理论施工阶段分析进行比对,以保证地铁车站主体及支撑体系整体稳定,内力状态符合设计及相关规范规程要求。

7.2.4 变形监测的频率

悬挑区钢结构卸载时,应每个卸载流程各观测1次,并填写记录表。当地铁车站主体或主结构及格构柱支撑观测过程中出现异常,立即启动实施安全预案,采用暂停施工、调整卸载量等降低支撑受力的措施,确保不超过地铁上方允许的最大承载,并应增加监测频率和内容。

8 分级同步卸载实施结果

8.1 主体结构应力监测情况

在结构卸载完成后,主体结构应力最大累计变化量为-20.81 MPa,测点为YB-XT-HJ7-2-B;卸载阶段最大变化量为-3.55 MPa,测点为YB-XT-HJ7-1-A,累计变化量小于设计控制标准值,无报警情况。

8.2 主体结构位移监测情况

通过卸载阶段对悬挑主体结构的持续测量监测,主体悬挑结构竖向最大位移-6 mm,测定位置在HJ6上中下三个测点,X向最大水平位移13 mm,Y向最大水平位移-12 mm,变形量均未超过卸载前的计算值。

9 结语

综上,卸载完成后结合应力及位移数据和本项目地铁周边监测表明,分级同步卸载过程的模拟计算与实际施工状态基本相符,地铁主体沉降与项目安评报告吻合,支撑体系及主体结构受力转换稳定结构未出现异常情况,采用的卸载技术安全可靠,满足施工作业需求,可为之后类似工程提供借鉴。