直线油泵技术研究

余 捷

(空军南京航空四站装备修理厂,江苏 南京 210042)

飞行器液压系统是执行起落架作动筒、减速板等作动设备的动作的重要机构,对飞行器的姿态、降落起着重要的作用。因此在日常维护检测中,保证液压系统正常是特别重要的工作。日常维护检测主要是对液压油进行净化后去除污染物。并进行地面调试,检查系统的性能,检验作动系统的动态指标。

长期以来,机场飞机液压系统检修一直使用地面液压车为飞机提供检修检测所需的液压动力源,这种车载式液压车固然具有机动灵活、部署方便等优点,但是在日常保障维护过程中需要专业车辆维护人员,占用有限的保障人员编制,同时有保障经费居高不下、油料消耗高、噪音大,动力系统受气温、海拔影响大等缺陷。随着新机不断加入战斗部队,极大提高了部队战斗力,为了使新机潜力充分发挥,需要机场具备地面综合保障能力。飞机所需的地面电源、空调等设备已经研制并装备了相关直线加电、直线空调设备,取得了比较好的军事经济效益,达到了提供战斗力、保障力的目标。因此迫切需要研究一种直接设在机位旁边,直接使用电能,噪音影响小,维护人员少,受环境影响小的直线油泵系统。

1 直线油泵设计标准及结构组成

由于现存液压保障设备一直采用航空地面液压车保障飞机液压系统,目前还没有相关厂家、研究机构研究直线油泵相关技术,因此在现有条件下,直线油泵系统设计除需要满足国家军队液压系统设计的一般标准外,还需要满足《GJB 1691A-2011飞机液压油泵车通用规范》《GJB 420B-2006航空工作液固体污染度分级》等的有关规定。其主要结构动力系统、配电系统、控制系统、液压系统、输出系统、检测系统等。

1.1 动力系统

直线油泵系统由于直接设在机位旁,其配电柜都能提供足够功率的动力电源,所以其动力系统可直接采用大功率电动机作为主动力来源,直线油泵系统的组成为变频驱动器和大功率电动机组成,电动机通过变频器驱动,可以降低大功率电动机启动时对电网的冲击。功率选择原则与一般液压系统动力选择一致,可根据所需的压力、流量、效率计算得出所需功率。

1.2 配电系统

配电系统主要完成将机位配电柜的电源通过一系列分配转换过程,为动力系统需要的380 V、50 Hz动力电源;辅热、散热、加油等系统所需的单相电源。控制系统需要的24 V直流电。

1.3 控制系统

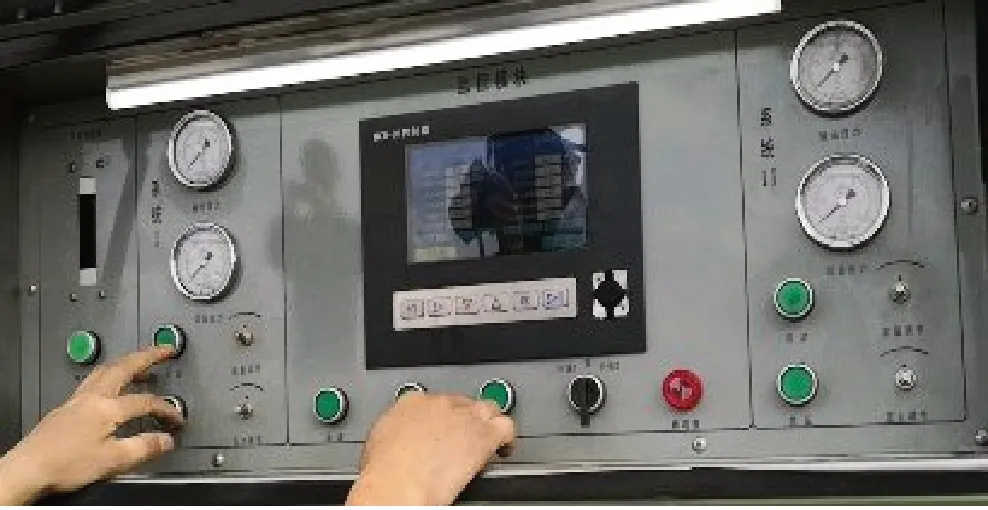

直线油泵系统的核心是液压系统,控制系统则是直线油泵的中枢。直线油泵控制系统主要由硬件部分和操作软件部分两大部分组成。硬件部分由开关、传感器等输入装置、可编程控制器、触摸人机界面、接触器、中间继电器等中间控制设备、各类电动机、电磁阀、加热器等执行元器件组成。软件部分主要由上位机触摸人机界面组态操作程序和下位机可编程控制器的控制程序组成,控制系统操作界面如图1所示。上位机、下位机、传感器通过modbus rtu通讯协议链接来实现控制指令的输入、执行指令的动作、压力、污染度、温度、含水量等参数的显示。

图1 控制系统-操作界面

1.4 液压系统

液压系统是直线油泵的核心。液压系统是由动力油液供给系统(高压液压泵、高压过滤器、数字压力调节阀、实时压力传感器、供给流量传感器)、油液回流系统(风冷散热装置、散热后温度传感器)、油液固体颗粒物检测系统、油液水气清除系统、压力补偿蓄能装置和实时运行参数检测装置等。

1.5 检测系统

直线油泵设备设置检测系统用于实时检测各个系统、装置运行的实时数据,显示在各个直线油泵机房、直线油泵输出井,为操作人员提供实时数据支持,检测系统可以实现直线油泵设备的自检,并对动力油液供给压力、供给流量、散后运行温度、输入电源质量、变频器输出电压、输出电流、负载率、电机运行转速、供给油液中的水气含量、固体颗粒污染度等工作参数进行实时检测。

(1)对机位配电柜提供的电源电压、电流、功率因数等电源质量参数进行检测。

(2)对变频器输出的驱动电压、运行电流、内部温度、实时负载率、输出频率、报警参数等变频器运行参数进行检测。

(3)对直线油泵供给的动力油液压力、输出流量、散后油液温度、液压油箱液位、油液水气含量等参数进行检测。

(4)对各个执行部件的运行状态进行采集,并与输入指令对比反馈:如电机运行状态、换向阀位置状态、数字压力调节阀输出状态、风冷散热器运行状态、真空除水气装置运行状态等系统状态。

在同一停机坪往往会建设多个直线油泵机房和直线油泵输出井,如果采取分布式单机控制和维护,就需要为每个机房及输出井单独配备维护保养人员,将多个机房及输出井的检测系统通过内部网络连接可以实现所有直线油泵机房和直线油泵输出井的集中控制和维护,减少维护人员,降低劳动强度,同时可以将检测系统的参数上传到指挥调度中心,为维修保养指挥中心科学决策调度提供数据支持,起到科学分配资源,提高检测维护效率的作用。

1.6 输出系统

直线油泵的输出系统主要为机位旁的直线油泵输出井,主要功能是将直线油泵机房的液压动力源通过管路输送到直线油泵输出井后通过输出软管提供给待检测维护飞机,主要组成是调压阀、输出软管、回油软管、自动盘管架。

2 直线油泵机房的设计

直线油泵机房的设计主要是数量、位置的选择。直线油泵机房的位置、数量与停机坪的大小有关,根据以往保养维护经验,机房至机位的直线距离应不超过25米,超过25米可能会引起液压系统回油问题。总长度在200米,机位在8~12个的停机坪可以设置4个直线油泵机房,位置应设在25米及其倍数的机位交接处。同时应考虑该停机坪能够提供的电源总功率、备用机房等因素适当增减直线油泵机房数量。

直线油泵输出井数量与同时需要检测维护的飞机数量有关,同时检测维护的飞机数量就确定为直线油泵输出井的数量,一般情况下考虑液压系统输出长度、管径、机位数量等因素,直线油泵输出井数量应比机位数减少2个左右。当然直线油泵输出井数量越多,在使用上就会更加方便灵活,这需要建设时考虑资金、保障需求的技术指标等。理想状态是直线油泵输出井数量能同时满足所有机位同时工作需要。

同时直线油泵机房设计时应考虑通风设计,直线油泵系统长时间工作时会产生大量热量,良好的通风设计可以保证系统更长时间的稳定工作。

3 直线油泵的输出控制

直线油泵主要目的是输出符合飞机检测维护压力、流量、污染度需求的液压动力源,由于飞机检测时的作动筒动作是瞬时动作,在信号图形表达上是一个随机上升沿动作信号,同时液压系统的柱塞式油泵的输出压力是具有一系列脉冲变化的输出,虽然直线油泵系统从硬件上采取增加气囊式蓄能器减小了柱塞式油泵的输出压力脉冲,但是对动作瞬间的压力冲击受限于气囊式蓄能器容积并没有有效的解决。因此需要采取一定的控制算法来对输出性能进行改进提高。

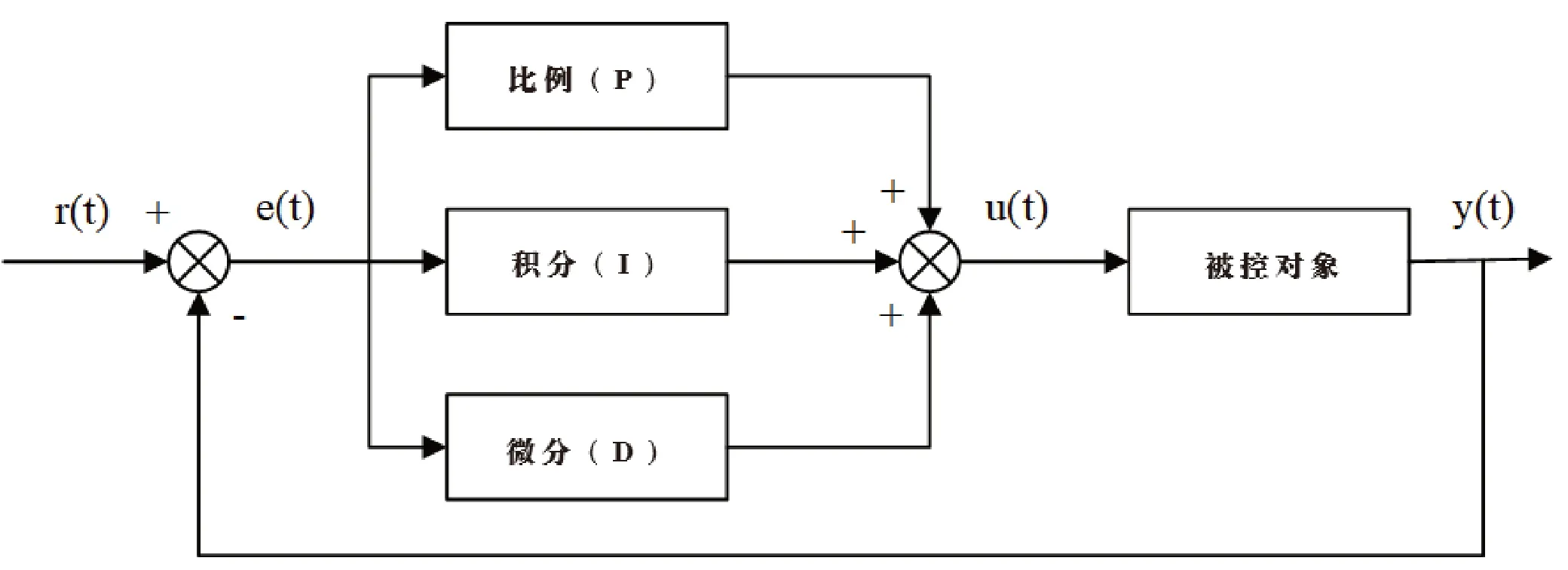

虽然实际研究和应用中出现了模糊控制、神经网络算法、蜂群算法等智能控制算法,但是实际使用中并没有得到广泛使用,基本上仍处于理论研究和小范围应用阶段,目前在机电设备控制领域的控制算法上常用的还是经典控制理论中的PID控制算法。经典PID控制算法出现以来,在社会生产的各个行业中得到了广泛应用,经典PID控制算法是按照需求值与测量值差值的比例(P)、积分(I)、和微分(D)进行控制的。PID控制系统原理如图2所示。PID 控制算法因为实现简单方便、运行稳定可靠的特点,已经成为工程控制领域工程师必须掌握的一种基本技能。PID 控制算法在生产实际中使用的优良效果得到了广泛证实。在计算机技术得到广泛应用之前,它是单一逻辑开关控制之外,最可靠的实际应用控制算法解决方案。即使现在提出和应用了许多智能控制算法,由于这类算法需要较高的工程技术水平,并没有在工程控制领域得到普遍应用。在一线生产过程中占据绝对优势、使用最广泛的仍然是PID算法。

图2 PID控制系统原理

由于直线油泵输出根据飞机作动动作响应,是一种典型的阶跃响应,在控制时很容易出现超调现象,采用改进的步进式PID算法,使输出动作的阶跃响应分解为多个步长有限的阶跃响应,从而使输出信号逐步逼近,可以得到稳定的输出信号,比较适合直线油泵的压力调节环节。

因此直线油泵控制系统通过采用经典PID控制算法和改进的步进PID控制算法,对输出压力、输出流量进行双反馈控制可以使直线油泵输出的压力、流量性能得到较高的稳定性。原理框图如图3所示。

图3 直线油泵双反馈压力、流量系统的结构

4 工作工况环境对比分析

我国国土广阔,环境复杂,不同季节不同地方,外界环境差别有巨大差异,直线油泵由于需要部署在全国各地机场,因此需要适应各地不同积极的工况环境,由于直线油泵与航空地面液压车的主要差别在于动力系统,航空地面液压车的动力系统使柴油发动机受低温、海拔影响较大,直线油泵动力系统采用电动机作为动力源,由于高海拔地区气压低、电子自由运动状态加强,空气电气绝缘程度下降,导致各类电气设备绝缘的放电电压下降,同时高海拔地区空气密度相对低海拔地区较小,空气运动能力降低,影响电气设备被动散热能力,所以电动机的绝缘、散热受海拔高度影响较大,通过对电动机线圈加强绝缘,提供绝缘等级、被动散热改进为主动风扇强制散热可以有效解决海拔高度对电动机的性能影响,由于直线油泵安装在固定的机房内,与航空地面液压车在室外工作环境不同,低温、高温、湿热等环境可以通过对直线油泵机房进行环境温度调节、加强通风除湿等手段消除影响。

5 结束语

通过对直线油泵主要技术的初步研究,直线油泵可以解决现有航空地面液压车维护工作多,维护人员多,受环境影响大的缺陷,如果得到广泛应用可以较好适应新机液压系统检测维护的要求。