加直嘴软包袋设备的方案设计及应用

■文/牛仁红,徐海涛

(上海博灼包装机械有限公司,上海 201499)

随着社会经济的快速发展和商品经济的繁荣,商品包装越来越受到人们的重视,与之相关的包装机械行业也得以迅猛发展。目前我国绝大多数的加嘴软包袋包装是预制袋,用给袋式包装机[1]包装。该包装过程共分4步:第一步是制袋,由一卷膜制成袋子,留出上口不封;第二步是给袋子加嘴,就是给上口不封的袋子加上嘴,然后把上口封好;第三步是从吸嘴里灌装,灌装完后旋盖;第四步是进入水浴杀菌或者蒸煮杀菌,完成整个包装过程。这4道工序分别由4台设备生产,彼此独立操作,没有自动链接控制,需要人工干预,过程烦琐,效率低下,人工、运输成本很高。

近年来,有一种水平式全自动加嘴包装机逐步得到运用。该设备集制袋、灌装、加嘴和成品包装于一体,在一定程度上提高了包装效率,节约了部分人工、运输成本,但也存在一些不足。例如:先灌装后加嘴,容易造成袋子被物料污染,而袋子受污染后很难保证吸嘴还能封牢;包装完以后还需要杀菌,尚不能完全取代人工作业,没有实现包装过程的全自动化。

基于此,本文在水平式包装机[2]的基础上设计一台全自动包装机,同时具有制袋、加嘴、灌装和杀菌的功能。通过一台机器实现包装过程的全自动化,完成包装的四大工序,极大地节省人工、提高生产效率。

1 生产工艺过程

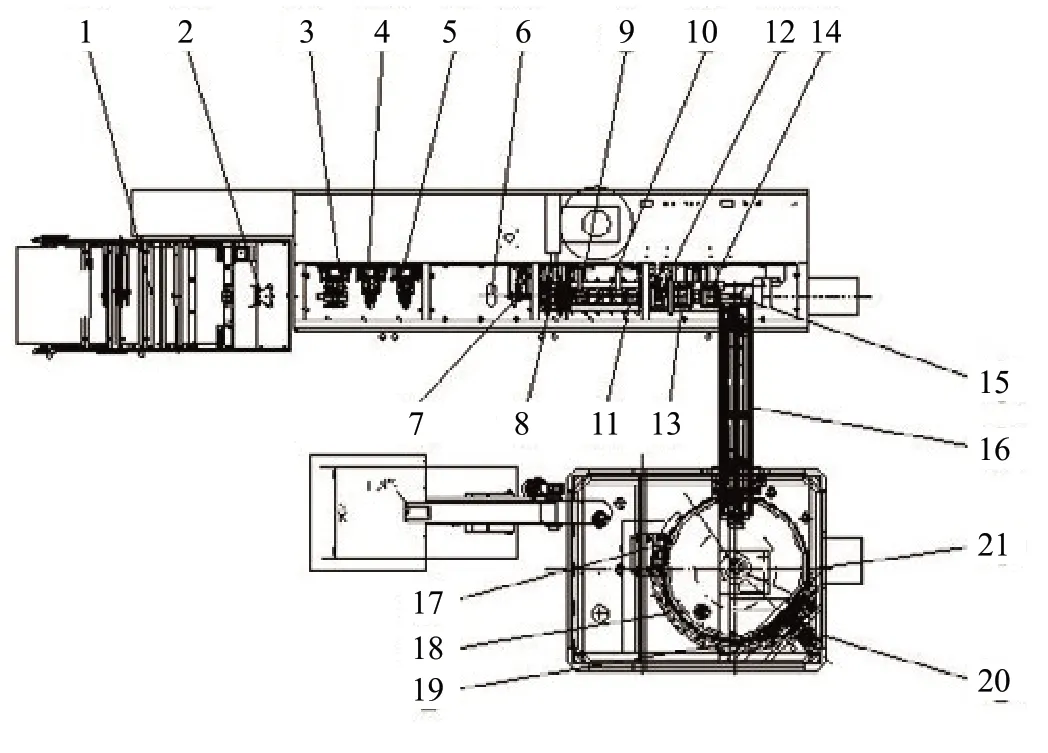

该设备的总体设计思路是,在国内水平式包装机的基础上进行功能改造,制成具有制袋和加嘴功能的机器。剪切前实行制袋功能,剪切后实行加嘴功能。制袋和加嘴完成后,将灌装和旋盖放在后面专门的旋转式多工位[3]灌装机上,在制袋、加嘴、灌装的同时,其上加层流罩,这样,一台全自动包装机就能完成整个包装过程。具体工艺过程如图1所示。

图1 工艺路线图

1.1 制袋过程

在放膜架1位置完成放膜、打孔、打印、杀菌等过程;在2位置将膜折成W形状,准备制袋;在3位置开始底封;在4和5位置分别进行第一道竖封和第二道竖封;牵袋6把袋子送至剪切7位置,将其剪开成一个个袋子,完成制袋过程。

1.2 加嘴过程

输袋装置把袋子往后输送,在位置8完成开袋和加嘴;在位置9~14,吸嘴封6道,确保封牢,完成加嘴过程。

1.3 灌装过程

加好嘴的袋子在位置15处被推到灌装机的储袋仓16;袋子储存到一定数量,触发开关,使灌装机开始动作;袋子到了位置17开始灌装,到了位置18开始清洗袋子,到了位置19盖上盖子,到了位置20悬紧盖子,到了位置21推出包装好的袋子,完成包装过程。

1.4 杀菌过程

该设计方案避免了水平式包装机先下料后封口的弊端,整个制袋灌装过程都是在超洁净环境下进行,包装完成后包装产品无需进行杀菌,同时能确保包装物品的保质期满足设计要求。

2 技术难点及解决方案

该设计方案的主要目标是实现包装过程的全自动化,也就是说,从卷膜到制袋再到灌装旋盖一次完成,中间无需任何人工干预,并且都在超洁净环境下进行,物料中菌落数量极少,包装完成后无需杀菌处理即可长时间保存。由于杀菌、制袋、加装吸嘴等环节须达到很高的设计要求,在设计过程中难免会遇到不少技术难题,具体如下。

2.1 包材杀菌

一般包材的印刷都是在普通车间进行,由于包材未经杀菌,在制袋前务必先对包材进行杀菌。卷膜展开后,先进行必要的打孔等作业,折合前要进行双氧水杀菌,随后进行无菌热风烘干处理。为了达到预期的杀菌效果,还要增加紫外灯杀菌过程,保证包材膜上的细菌在百万分之一以下,满足包装的保质期要求。整个放膜折膜是一个独立的作业单元,上面是层流罩吹无菌的风,只留膜出去的一个小孔,底部留有排气孔,需要换膜时才开门,这进一步确保了包材的细菌指标。

2.2 制袋牢度

为了代替塑料瓶或者玻璃瓶,加嘴的包装袋一般制成立式袋。立式袋的竖封在下面是4层膜,上面是2层膜,竖封时有厚度差,时常发生包装物品爆开的情况。为了顺利完成竖封过程,通常采取分组、多次竖封的方式,具体如下。

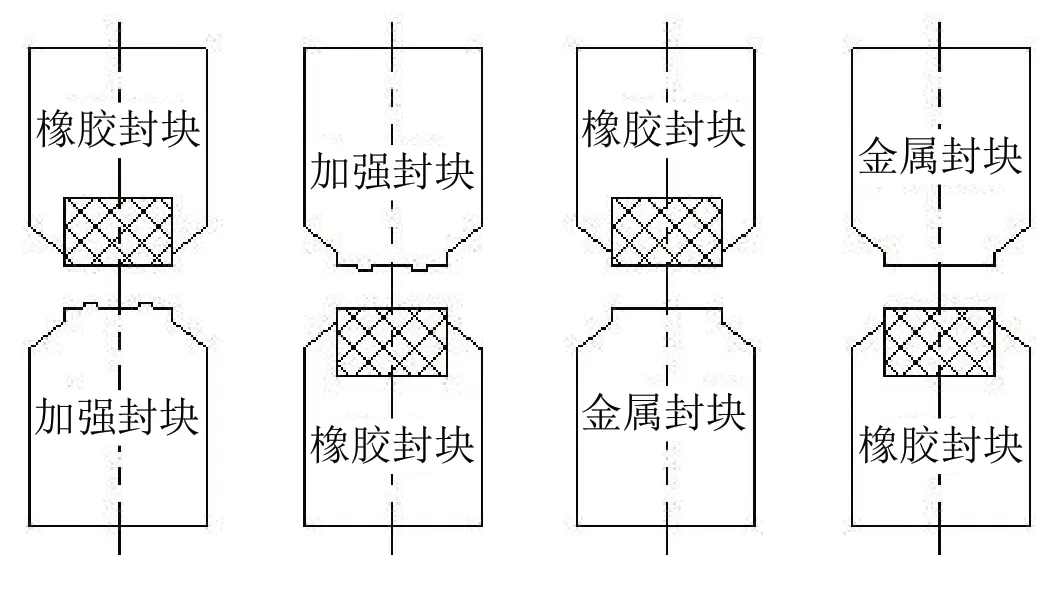

将竖封分成2组,每组封2次,共封4次。为确保封好,每次都要用橡胶封块来保证其厚薄,如图2所示。第一组竖封有2根加强筋。第一次橡胶封块在前,加强封块在后;第二次加强封块在后,橡胶封块在前。袋子的前后都封1次为1组。第一组有加强筋,加强筋高出来的地方封得很牢,而低的地方还没有封好;第二组竖封金属封块为平的,一是可以把第一组不平的地方压平,二是把没封好的地方封好。经过2组4次竖封,确保了包装袋竖封的牢固度。

图2 竖封封块组合图

2.3 吸嘴封合牢度

袋子封合最难处就是封吸嘴。由于吸嘴本身存在大小误差,必须热封合后保证最小尺寸的吸嘴也能封牢。第一次加嘴须保证吸嘴与袋子粘住,在运动过程中不至于掉落即可;紧接着封吸嘴4次,封刀的尺寸要逐步缩小,保证最小尺寸的吸嘴也能封牢。这4次只封吸嘴,不管吸嘴边上的地方,最后2次封合,不封吸嘴,封刀只封没封过的地方。如此交替封合,可以保证封合牢固,防止物料泄漏。另外,水平机的原设计方案是抓住袋子移动到下一个工位,这种方法在不加嘴时还可以,有了吸嘴后对定位要求比较高。而采用抓住吸嘴移动的方法,由于吸嘴是硬的,重复定位精度高,在包装袋移动过程中可以保证精度,能使吸嘴封得更牢固。

2.4 灌装速度

吸嘴加装完成后,下面的关键工序就是灌装。对于灌装,本文采用旋转式多工位设计,可有效节省占地面积。由于吸嘴的口径比较小,通过吸嘴灌装势必降低下料速度,影响整体包装效率。为此,本文采用并行作业方式以提升灌装效率,即1次同时灌装多个袋子。制袋工位每次出1个袋子,然后存储在给带仓,由给带仓向灌装机供袋。灌装机通过转盘上的开口定位吸嘴袋,当开口转至给袋位置时,吸嘴袋在给带仓气缸的推力下被挂在转盘上,1次走4个袋,并一起走到下料工位开始下料。根据灌装量的不同,转盘灌装机的走速可以在8~15组/min之间进行调节,即袋子的包装速度在32~60袋/min之间。这样,既满足了快速制袋要求,又极大地提升了包装效率。

2.5 包装过程杀菌

如前所述,包材在制袋前已经过杀菌处理;物料是热灌装,也是经过杀菌处理;制袋和灌装是在超洁净区域进行。这些措施可以确保包装袋及物料符合细菌指标要求。为了保证灌装过程处于超洁净环境,须在制袋和灌装区域上面配置层流罩,并且开机时确保所有门都关闭;在每个门下面预留100 mm高、长度为门的宽度的出气孔,以保证层流罩吹出的空气顺利排出的同时,阻止外面的空气进入包装区域,确保整个灌装区域都是正压,是超洁净的,能达到包装产品的洁净指标要求。

3 主要技术特点和相关指标

3.1 包装机的主要技术特点

(1)适用范围广。包装物料具有不同的流动性,对包装机的灌装系统有不同的要求。为了扩大该设备的适用范围,最大程度地满足不同包装物料的灌装需求,本设计方案采用灵活的计量装置。通过更换不同的计量装置,满足多种物料如液体、酱体、膏体、颗粒等的包装。

(2)高速全自动。配合微机控制系统,借助预先存储的程序控制多台伺服电机,分别驱动相应机构,实现包装过程的全自动控制。

(3)参数化调整和设计。对主要操作部件如底部冲孔、底封、竖封、剪切等进行参数化设计,通过参数调整,在一定尺寸范围内满足不同尺寸袋型的包装要求。

(4)模块化结构设计。对底部冲孔,底封、竖封、剪切、封嘴等主要部件进行模块化设计。不同的模块可以灵活组合。实际应用时,根据具体的包装要求进行组合,满足定制化需求。

3.2 包装机的主要技术指标

包装机的主要技术指标一般从包装速度、精度、容量等方面进行衡量。在设计该设备过程中,充分考虑了不同的包装需求,以及高标准设计技术参数,具体如下。

(1)包装速度:30~60袋/min。

(2)包装量精度:≤+2%。

(3)最大包装容量:1 000 m。

(4)耗气量:0.3 m3/min。

(5)运转噪声:≤70 dB。

以上技术参数目前在行业中属于领先水平。

4 应用前景

如今全球都在提倡节能环保,用袋装代替塑料瓶或者玻璃瓶逐渐成为主流趋势。目前市场上,加嘴袋已经在调味品、化妆品、饮料等行业中得到推广使用:在调味品领域,主要用以包装番茄酱、沙拉酱等;在化工领域,主要用以包装洗手液、洗衣液、洗发水等;在饮料领域,主要用以盛装豆浆、豆奶、饮用水等。加嘴袋包装制品,既经济实惠又携带方便,符合人们的生活习惯。本文设计的产品正好满足目前的应用需求,在上述行业都能得到广泛应用,具有良好的市场前景。目前该设备样机已经在豆浆工厂进行试用,取得了良好的用户反馈。后续将会进行积极推广,扩大使用范围;同时切实提高包装行业整体包装效率,进一步缩小与国外发达国家包装水平的差距。