地铁接触线磨损动态非接触检测方法

王建锋, 张学文

(1.长安大学 汽车学院,陕西 西安 710064;2.陕西省道路交通智能检测与装备工程技术研究中心,陕西 西安 710064)

王建锋, 张学文.地铁接触线磨损动态非接触检测方法[J].石家庄铁道大学学报(自然科学版),2022,35(1):51-56.

近年来,地铁轨道列车运行速度不断提高,轨道运营安全越来越重要。接触网是地铁轨道交通供电系统的重要组成部分,轨道列车通过受电弓与接触网不间断接触而获得电能,长期接触会使接触线产生磨损,当磨损量达到一定程度就需要进行维修否则会产生重大事故。因此,进行地铁接触线磨损量的高效检测是地铁接触网检测的重要内容之一[1-2]。接触线磨损的检测方法主要有人工检测和检测设备检测两类。人工检测最直观,但其工作强度大,检测效率低。检测设备检测又分为接触式检测和非接触式检测。接触式检测方法检测速度慢,设备要求绝缘;非接触检测方法检测效率较高,是接触线磨损检测的发展方向[3-5]。针对地铁接触线磨损的高效检测问题,研究接触线磨损检测原理,从如何提高图像拍摄质量与优化图像处理算法等方面研究地铁接触线磨损的动态非接触检测,开发检测系统,通过对比实验验证所开发系统的性能。

1 检测原理

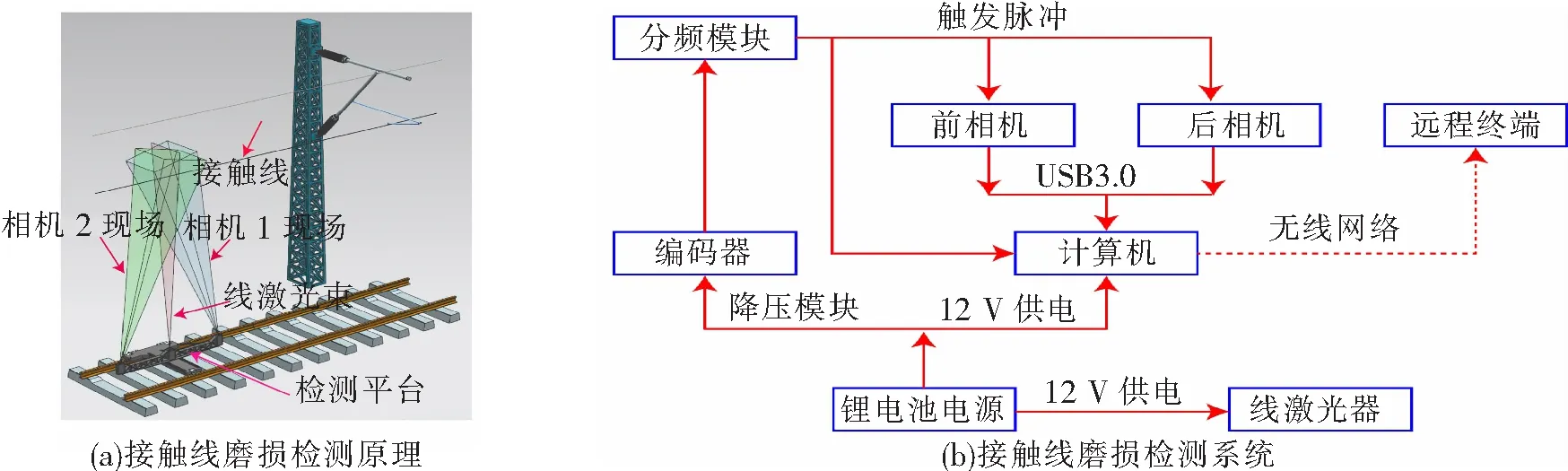

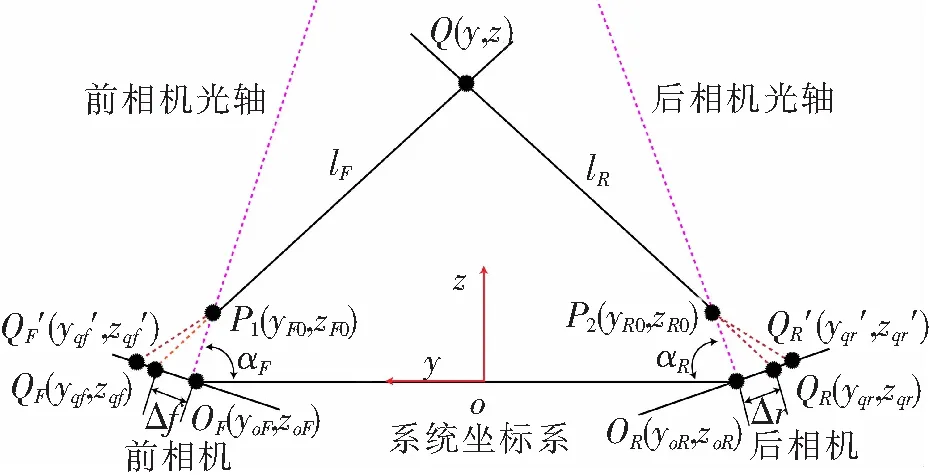

地铁接触线磨损动态非接触检测研究的检测原理及开发的检测系统如图1所示。

图1 接触线磨损检测原理及检测系统

总体思路为:利用线激光器进行辅助照明,双相机拍摄地铁接触线图像,通过对图像进行处理,提取出接触线下边缘,再按照接触线磨损计算方法计算接触线磨损量。线激光器发射的激光束会照亮接触线及其他部件,由于接触线是金属材料并且接触线离检测平台最近,所以所拍摄的图像中接触线图像通常比背景亮而且总是位于图像的最下方。为了减少环境光对采集系统的干扰,提高图像的拍摄质量,在相机上安装合适的滤波光片去除环境光干扰。通过这样的方法,使接触线更加突出,背景更加弱化,减少图像处理的难度,提高图像处理的速度。提取2台相机图像中接触线的下边缘,通过双相机解算下边缘的空间位置,按照接触线磨损量计算方法计算磨损量,实现接触线磨损量的非接触在线检测。

按照检测原理,开发地铁接触线磨损检测系统,检测系统由轨道检测车、前相机、后相机、线激光器、编码器、计算机和电源模块组成。2台相机分别安装在轨道检测车的前后方,相机上方的镜片为UV镜。线激光器向轨道上方垂直照射,线激光器与安装在相机前的滤光片结合使用,可排除环境光对采集系统的干扰。计算机负责接触线图像的采集、处理与存储,并利用编码器信息,实现整个检测系统的定位。电源模块由2块锂电池组成,负责给系统中的计算机与线激光器供电。检测过程中,轨道检测车沿着轨道行驶,编码器随车轮转动输出3.3 V的方波信号,编码器输出的脉冲信号由系统分频后,输出TTL信号触发前后相机工作。前后相机按照触发信号采集接触线图像,图像由USB3.0数据线传输到计算机,计算机处理计算接触线磨损量。编码器输出的脉冲信号由轨道检测车的行驶距离决定,利用脉冲信号个数实现轨道检测车的精确定位。

2 接触线磨损检测

2.1 磨损量计算方法

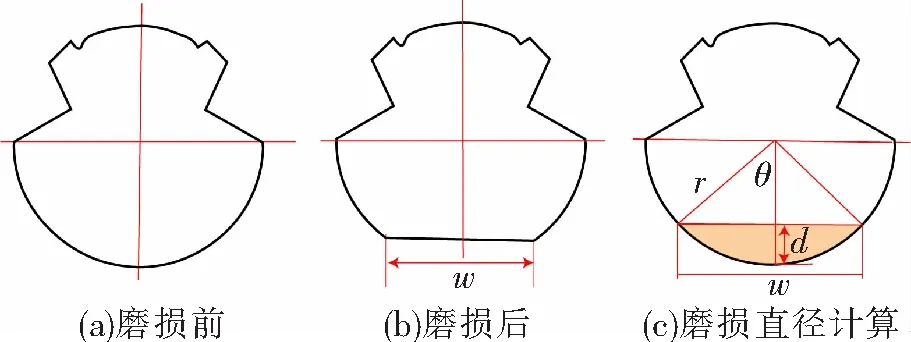

图2 接触线磨损前后断面形状及磨损直径计算方法

我国地铁轨道接触线的主要材料为铜及铜合金[6]。如图2所示,未磨损的接触线横截面下部呈圆弧状,受到不同程度磨损时,下部呈现直线段即出现不同程度的磨损宽度。图2中r为接触线半径,w为磨损宽度,θ为接触线磨损面对应的半角值。

利用磨损导线底部的直线段宽度w表征接触线的磨损量。磨损量的最终数据呈现形式根据不同需要有所不同,采用如图2所示的界面磨损直径长度d来表示。

从图2可知,磨损直径长度

(1)

式中,r为定值,只要检测w就可以计算出接触线的磨损直径长度d。

2.2 接触线磨损边缘提取算法

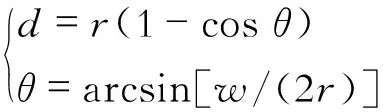

轨道上方除接触线外还有其他部件,接触线检测系统采集到的图像中除接触线外,还有其他部件信息。所开发的系统通过线激光器和滤光片配合的方式减少了外部光对图像质量的影响,所拍摄的图像中接触线较亮并且总是位于图像的下方,其他背景图像较暗并且总是位于接触线的上方,通过该方法使接触线图像的分割变简单。Canny算法被认为是较好的灰度边缘检测方法,相对于其他算法去噪能力更好、检测精度更高[7]。为了提高接触线磨损边缘的检测精度,采用自适应中值滤波、接触线图像初步分割方法和改进Canny算法[8]进行接触线的分割。采用的地铁接触线磨损宽度计算方法如下。

第1步,使用自适应中值滤波对图像进行平滑处理,具体步骤如下:

(1)设初始滤波窗口大小为k=3;

(2)计算该窗口内灰度的最小值d0、中值d1和最大值d2;

(3)如果d0 (4)如果增大后的尺寸不超过km(允许的最大窗口尺寸)则转到(2),否则d(x,y)=d1,即用当前像素的灰度值与窗口的中值替换; (5)如果d0 第2步,利用接触线图像初步分割方法分割出接触线图像,具体步骤如下: (1)以中值滤波后的图像为基础,从图像的最后1行开始,从下向上,从左向右搜索图像,当图像连续个像素的灰度值出现突变时转到(2),否则继续搜索,通过测试a=5; (2)以搜索到的像素为基础,向左、向右和向上计算像素突变的边沿,并且求取该区间的最小矩形联通区域,如果矩形对角线大于b,则进行第3步,否则转到第2步中的(1),通过测试b=120。 第3步,使用Canny算法计算图像梯度与方向,采用3×3模板。 第4步,使用自适应阈值方法,消除由于噪声和颜色变化引起的一些边缘像素点,算法如下: (1)计算整幅图像的梯度均值,将图像分为 (2) (2)计算T1和T2的平均值Ta,以Ta-1和Ta+1作为阈值,分别计算对应的类间方差g(Ta-1)、g(Ta)、g(Ta+1); (3)如果g(Ta-1) (4)重复(2)和(3),直到搜索到最佳阈值,把该阈值定位高阈值,低阈值为高阈值的0.6倍。 第5步,亚像素边缘检测,采用最小二乘法原理,使用双曲正弦函数模型求解目标特征的位置、方向、形状等参数信息,从而实现图像边缘的亚像素定位。 第6步,磨损宽度计算,利用滑动平移最小二乘直线拟合方法计算磨损宽度。具体方法如下: (1)以图像最下面的数据点为开始搜索点,查找该点一个半径为δ的圆形邻域,如果该邻域内都为数据点,则将该点计入计算数组X,否则继续向上、向左和向右搜索; (2)当该数组X的长度为l时,将数组X进行直线拟合,计算直线的斜率和偏差,如果斜率小于c并且与拟合直线的最大偏差小于d时,继续将数据加入数组X,当斜率大于c或者与拟合直线的最大偏差大于d时停止搜索; (3)将数组X进行直线拟合,该直线长度即为磨损宽度。 按照以上方法计算接触线磨损宽度过程如图3所示。其中,图3(a)中z方向为垂直方向,向上为正,x方向为接触线的纵向方向,前进方向为正;y方向为横向方向,垂直xoz平面,沿前进方向的左侧为正方向。 图3 磨损宽度计算过程 从图3(a)可知,在某一瞬间前后相机拍摄的是被激光束照亮的同一位置处的接触线表面,检测平台每移动一个距离采集一次图像。将图3(b)所示的原始图像通过初步分割方法,分割出接触线图像如图3(c)所示。为了说明磨损宽度的计算过程,将初步分割出的接触线图像放大,如图3(d)、图3(e)、图3(f)所示。以上方法计算的接触线磨损宽度是像素坐标内的值,为了得到磨损宽度的实际值,需要通过相机标定得到标定参数,利用该参数计算磨损宽度进而计算磨损直径。 图4 双相机标定原理 双相机标定是获得相机图像空间与距离空间之间的映射关系。由于接触线磨损检测中相机的检测距离较大,所拍摄的图像必然会有畸变,因此在标定中要充分考虑畸变等对标定精度的影响。纵向位移由编码器精确检测,相机主要进行横向和垂直位置检测。根据检测要求和检测系统的结构特征,双相机标定原理如图4所示。 图4中的系统坐标系为基准坐标系,该坐标系原点o为检测平台的中心,z轴竖直向上,y轴正方向指向检测车行驶方向的左侧。Q(y,z)为接触线坐标,P1(yF0,zF0)、P2(yR0,zR0)分别为前后相机的光心坐标;lF、lR分别为过前后相机光心的直线,与检测平台的夹角分别为αF与αR。OF(yoF,zoF)、OR(yoR,zoR)分别为前后相机成像中心的坐标;QF(yqf,zqf)、QR(yqr,zqr)分别为前后相机在成像面上的理想成像坐标,由于相机畸变导致成像偏移,实际成像点的坐标为QF′(yqf′,zqf′)与QR′(yqr′,zqr′),实际成像位置与理想成像位置之间的偏差分别为ΔF、ΔR,在相机安装平台上的投影分别为Δf、Δr。通过成像关系并且引入径向畸变量和切向畸变量,最后得到标定公式(3)。由于篇幅限制,只给出标定公式结果,推导过程可参考文献[9]。 (3) 式中,ti为标定参数。 通过对系统进行标定,就可以得到式(3)中的参数,从而计算获得接触线的空间坐标,进而计算接触线的磨损宽度。相机的标定方法如图5所示。标定台在纵向与横向2个方向上移动,2个方向分别代表接触网的导高与拉出方向。 图5 双相机标定方法 标定时,前后相机光轴所在的平面与标定滑台所在平面相互平行。为了实现对实际轨道接触线空间参数的全范围检测,标定滑台在相机视场范围内从最近端到最远端均匀移动,使前后相机能够比较均匀地采集目标区域不同空间点的图像,提高整个系统的标定精度。按照标定方法得到的参数如表1所示。 表1 双相机系统标定参数 为了验证所开发的地铁接触线磨损检测系统的可行性与稳定性,在西安地铁二号线上进行了现场动态试验验证,试验现场如图6所示。 图6 试验现场 图7 磨损量检测结果 选取1 km路段进行试验,共测量4 000个测点,每个测点间隔0.25 m,距离由光电编码器精确确定,检测得到的接触线磨损量如图7所示。 为了验证接触线磨损量检测的精度,在检测路段上选取36个点进行对比测量。具体方法为在该路段上选择36个测点,每个测点利用人工方法检测接触线磨损量;按照检测系统距离定位参数查找对应位置处检测系统的检测值,将人工值与检测值进行对比,验证系统的检测精度。检测系统检测值与人工测量之间的对比如图8所示。 图8 接触线磨损检测精度对比 从图8可知,所开发系统的接触线磨损量检测数据与人工检测数据具有良好的相关性,两者的最大绝对误差为0.15 mm,最大相对误差为2.36%。 针对地铁接触线磨损高效检测的问题,开发了一套地铁接触线磨损检测系统。系统由前后2台相机、相机搭载平台、线激光器、轨道检测车等组成,由安装在检测车车轮上的编码器触发脉冲控制相机拍摄接触线图像,采用线激光器与滤光片配合的方式避免外部光对接触线图像的影响,拍摄的图像中接触线较亮并且总是位于图像的下方,其他背景图像较暗且总是位于接触线上方,通过该方法使接触线图像分割简单。 提出了接触线图像分割和磨损宽度计算方法,通过标定试验得出了系统的标定参数。利用所开发的系统在西安地铁二号线上进行了现场动态试验验证。试验结果表明,研发的地铁接触线磨损检测系统检测速度快,与人工检测数据对比,最大绝对误差为0.15 mm,最大相对误差为2.36%,能够应用于地铁接触线磨损检测实际工程。

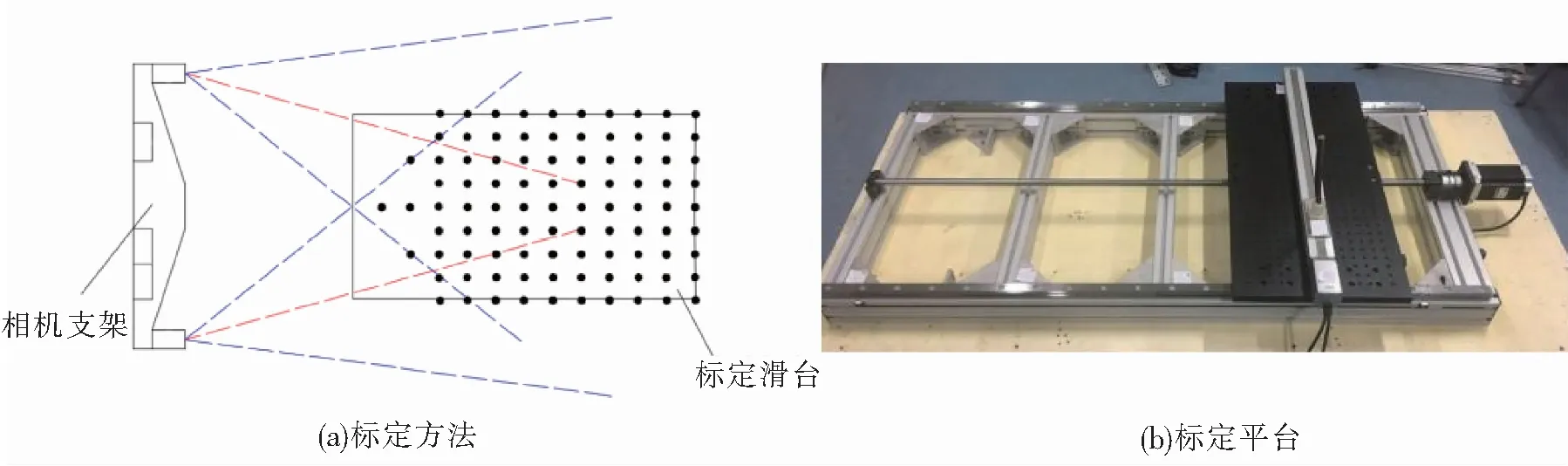

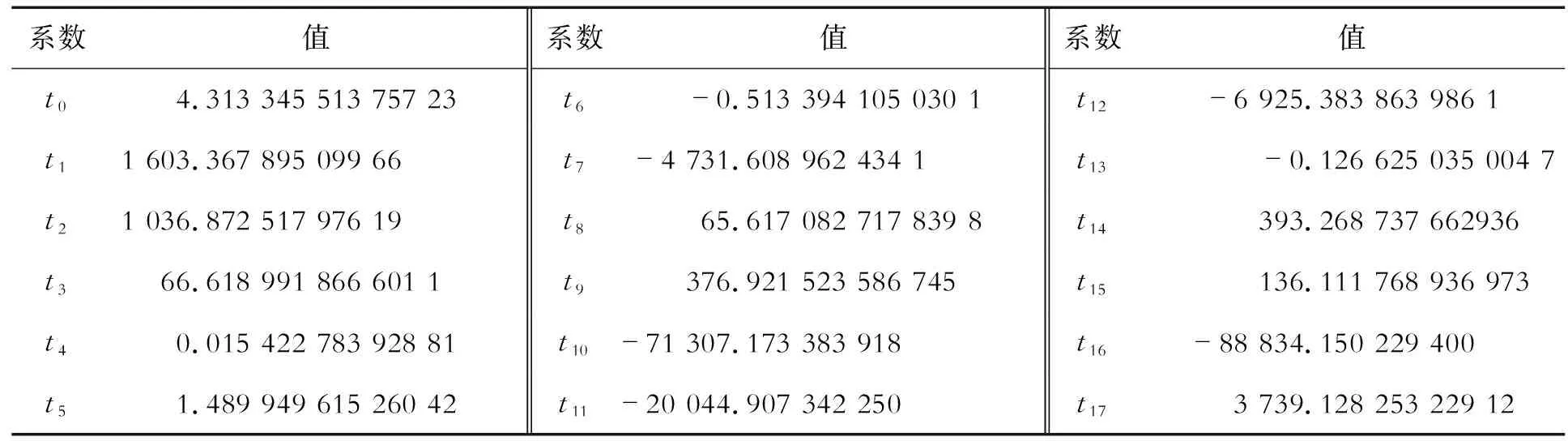

2.3 双相机标定方法

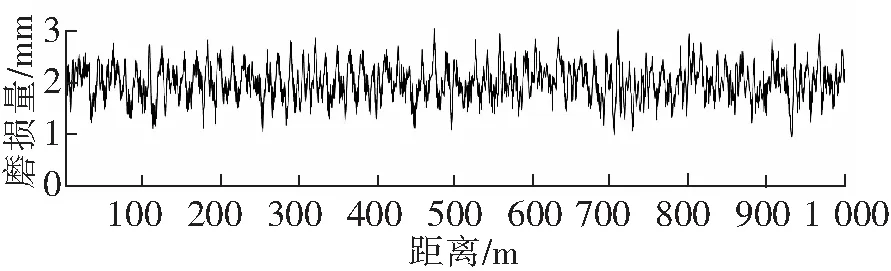

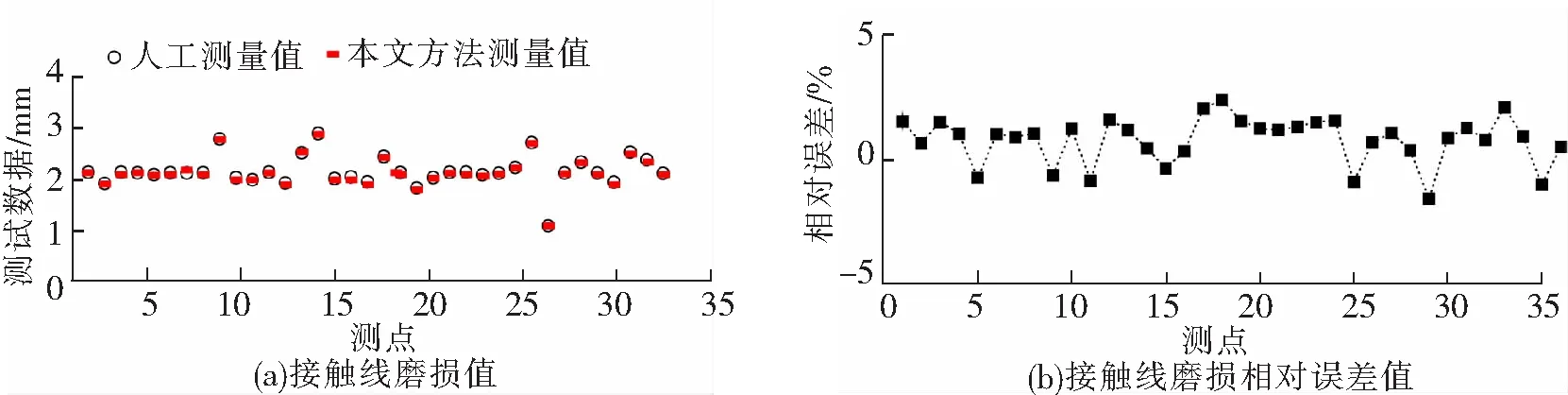

3 接触线磨损检测实验及分析

4 结论