勘察技术在特殊构造性承压水场地桩基施工中的应用

党智荣 王志中 党静茂 杨少飞

(1.机械工业勘察设计研究院有限公司,陕西西安 710043;2.中国建筑第八工程局有限公司西北分公司,陕西西安 710075)

0 引言

西安地处渭河地堑上形成的关中盆地中部,地貌单元属黄土梁洼,梁洼上部沉积地层均为黄土、古土壤,下部沉积地层有所不同,黄土梁下部仍是黄土状土或粉质黏土,但洼地下部地层却含大量砂类土[1-2]。

由于地基土的大孔性,西安东郊地区浅层地下水均为潜水类型。但在东郊某商住楼的钻孔灌注桩施工中,场地西部钻孔至设计要求深度时,地下水不断快速上涌,孔底中粗砂很快上升数米,具典型的承压水特征。

根据勘察报告,该场地70 m 深度内的地下水属潜水类型。但分析场地地层结构并结合周边地质环境综合判断,其可能有承压水,这种承压水不属一般承压水,而是一种西安地区特殊地质构造形成的特殊构造承压水-地裂缝构造承压水[3-4]。

20世纪70-80年代,西安地区大量开采地下水,因黄土梁洼下部地层差异及隐伏断裂作用,地下水位下降后产生的附加沉降不同,在黄土梁洼分界处形成了13 条地裂缝。该裂缝构成了地表水与地下水或浅部与深部地下水的快速通道[5-6]。

在黄土洼地场地,当钻孔灌注桩成孔至深部砂层,由于锅锥旋挖钻孔几乎是干成孔,钻孔中水很少,对孔壁外的地下水几乎是零压力[7],周围巨大的地下水压力通过孔底及孔底周围透水性强的砂层迅速涌入该零压力钻孔之中,地下水快速涌入时,带动大量黏聚力很小的砂土一同进入钻孔,从而出现顶部冒水、底部涌砂现象,导致孔底沉渣超标、钻孔深度不够。

分析清楚承压水产生的原因,有针对性地将几乎是干成孔(孔内压力几乎是零)的锅锥旋挖成孔工艺改变成泥浆护壁正循环钻孔加后注浆工艺,钻孔内近30 m 深的大比重(比重达1.05~1.15)泥浆压住了承压水的上升力,很好地解决了承压水上升而造成的孔底沉渣超标、有效桩长不能满足设计要求的问题。而后压浆工艺则解决了桩侧泥皮效应,固化了桩端沉渣,提高了桩体承载力,满足了设计对单桩承载力及变形控制的要求,取得了较好的经济效益及社会效益,对以后类似工程有一定的指导意义[8-10]。

1 工程概况

1.1 工程概况及问题的提出

该工程地处西安市东郊南廓门,距兴庆公园西南角约300 m。建筑占地61 m×27 m,地上30 层、地下2 层、基坑深度12 m。基础采用锅锥旋挖钻机成孔、水下灌注混凝土成桩工艺的灌注桩,桩径800 mm,有效桩长30 m。施工期间,基坑采用人工降水措施,地下水位由原地面下5.00~5.60 m 降至12.50~13.00 m。

当桩基施工至场地西部约1/3 面积时(余87 根桩),钻孔至26~27.5 m 深度遇见中粗砂层,成孔至设计要求的30.6 m 孔深停钻后,钻孔中水位以每分钟2 cm 的速度迅速上升,上升4~5 m 至钻孔孔口时溢出,此时再测量钻孔深度,其深度只有25 m,终孔深度及沉渣厚度均无法满足设计要求。

1.2 场地岩土工程条件

(1)地形与地貌:场地地形平坦,勘探点孔口地面标高413.78~414.22 m。地貌单元属黄土梁洼。

(2)地层结构:根据钻探揭示,拟建场地勘探深度范围内地基土由人工填土、第四系黄土、古土壤、粉质黏土及砂土等组成。

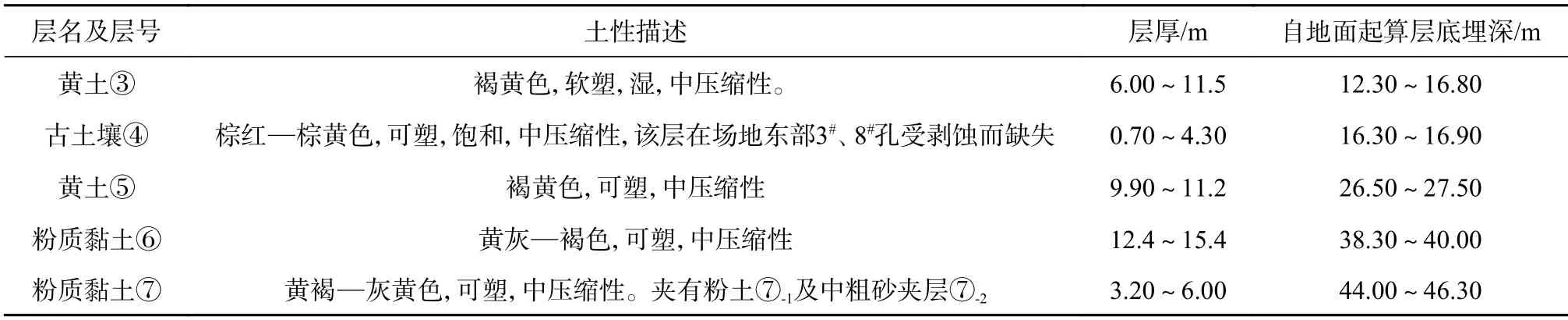

根据设计图纸,本次施工最深仅涉及至⑦层以上地基土,桩基有效桩长范围内的地基土自上而下分层描述见表1。勘察期间,场地稳定水位埋深5.00~5.60 m,相应标高408.30~408.84 m。

表1 桩基有效长度范围内场地地层结构一览表

2 原因分析

场地东西长约61 m,根据钻孔地层描述,场地东部(2/3 区域)地层均为粉质黏土,渗透系数为6~8 m/d。场地西部(约1/3 场地)、钻孔钻至粉质黏土⑦层的中粗砂夹层⑦-2时,才发生地下水上溢、孔底涌砂现象,表明承压水聚集于粉质黏土⑦的中粗砂夹层⑦-2中。

据分析,承压水的水头压力既来自于人工降水形成的水位降,更主要来自于通过地裂缝贯穿起来的、高出⑦层地基土40 余米的兴庆湖水。

2.1 西安地裂缝

西安地区地处渭河地堑上,地下有隐伏断裂构造,20世纪70-80年代,由于过量开采地下水,临潼-长安断裂带西北侧(上盘)一组北东走向的隐伏断裂出现活动,地面产生不均匀沉降、地表形成破裂缝,在地表出露和未在地表出露的破裂缝统称为“地裂缝”或“西安地裂缝”[11-15]。

2.2 形成承压水的地质构造

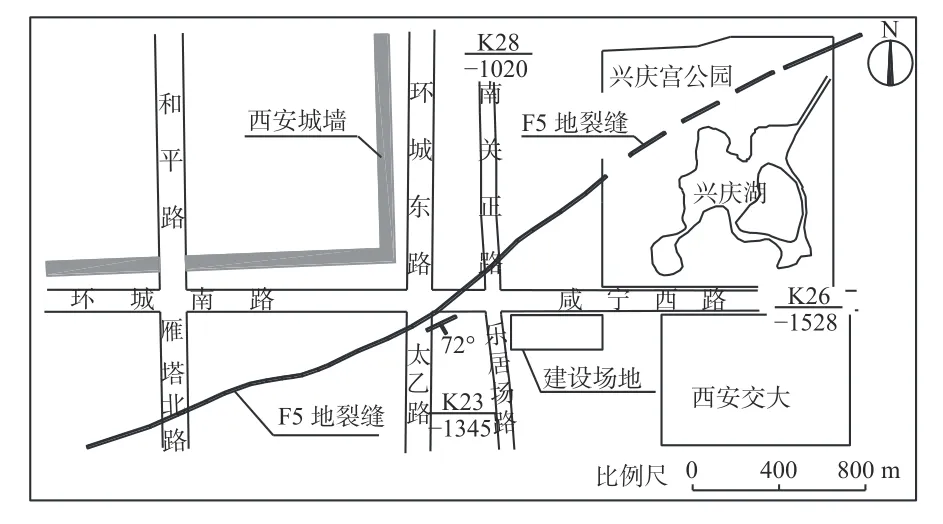

根据《西安工程地质图集》,目前西安地区共发育有13 条地裂缝[16]。与此场地有关的为F5地裂缝[16-17],施工场地、兴庆湖及F5地裂缝之间相对位置见图1。

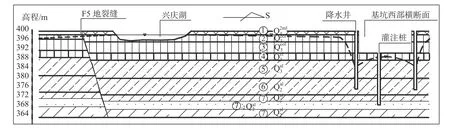

经分析,本工程所在地的地下水可能是通过相距很近的F5地裂缝和兴庆湖下渗的地下水相连通,浅部30 余米深度范围内主要靠粉质黏土连通,而40 余米深度处,则由中粗砂层连通(见图1、图2)。理由如下:

图1 施工场地与地裂缝、兴庆湖相对位置图

图2 基坑与地层、地裂缝、兴庆湖关系示意图

(1)具有形成承压水的地质构造

兴庆湖修建于20世纪50年代,因当时的技术水平、认知能力及施工能力所限,湖底及湖侧均未做任何防渗处理。建成60 余年来,由于湖水渗漏,已造成周边半径5 km 范围内的地下水位由原来的埋深17~18 m 上升至4~6 m,同时带来大面积地基土软化、地面下沉、浅埋建筑长期沉降不稳定等影响。

向南倾斜、倾角72°、在拟建场地附近、上盘累计沉降1345 mm 的F5地裂缝从施工场地及兴庆湖北侧通过(见图1),其与建筑场地和湖区的最小距离分别约为150 m 和60.5 m。

由于兴庆湖影响区半径已达5 km,F5地裂缝及施工场地均在其影响范围之内。

正常情况下,该处地下水处于平衡状态,因开挖基坑、人工降水后,基坑及基坑降水影响范围内,地下水的平衡状态被打破,处于动平衡状态。

(2)具有形成承压水的水头压力

兴庆湖影响区,地下水主要来自于兴庆湖水补给,距湖边越远,地下水位埋深越大。

经计算,现地面下40 m 深度处,地裂缝距建设场地仅有120 m,由于地裂缝是自下而上发展,且F5地裂缝在建设场地位置附近,其上盘已沉降1345 mm,说明F5地裂缝已将兴庆湖水与⑦层粉质黏土中的中粗砂夹层⑦-2连通(F5地裂缝实际已成为兴庆湖水与⑦-2层中粗砂夹层中地下水的连接通道,相当于直插地下的输水板)。相对于埋深较大⑦-2层中的地下水,兴庆湖相当于水塔,提供着源源不断的水头压力。

另外,地面上F5地裂缝距兴庆湖水平距离仅60.5 m,建设场地附近长达几千米的地裂缝中早已充满地下水,地裂缝中存储的地下水也给⑦层粉质黏土中的中粗砂夹层⑦-2提供了足够的水源及水头压力。

(3)具有形成承压水的隔水层

中粗砂夹层⑦-2中的地下水与地裂缝中水体相连,其上部厚度近20 m、相对致密的粉质黏土⑤、⑥层则相当于隔水作用、兴庆湖的水塔作用及地裂缝的透水板作用致使渗透性较强的中粗砂夹层⑦-2层中的地下水具有一定的承压性。

2.3 涌水涌砂的原因

当地裂缝中的水在②-⑥层黄土、古土壤层或⑦层粉质黏土中流动时,因黄土或粉质黏土的渗透系数较小(6~8 m/d)、钻孔孔底距F5地裂缝达120 m以上,而钻成一个30 余米的钻孔仅需2~3 h,灌注完成需2 h,累计4~5 h,在如此短的时间内,透水性强的地裂缝遇到透水性弱的孔壁地基土,其对钻孔孔壁的影响很小甚至可以不计,故钻机在该土层中钻进时,其地下水无承压性表现。

在钻孔至⑦层粉质黏土的中粗砂夹层⑦-2中时,钻孔成为地下水与基坑底面的通道,因孔底及其侧面水头压力较大(根据粗略计算,其水头压力至少在30 kPa 左右),且中粗砂夹层⑦-2的渗透系数大(根据当地经验,其渗透系数在80~100 m/d),大水头压力与透水性强的中粗砂夹层组合,使⑦层北部(靠近地裂缝一侧)在上部水头压力作用下,沿南部(施工场地)钻孔向上释放压力,出现成孔后孔内水位快速上升,在此高速流动的地下水动力作用下中粗砂夹层⑦-2的砂子随水流入钻孔,出现塌孔涌砂现象。

随着地下水位的上升,水头压力释放并逐渐减小,钻孔内地下水位开始迅速上升,至后期上升速度减慢,1 h 左右(下完钢筋笼及导管)上升到孔口后不再上升。随着水头压力的减小,涌砂能力减弱,砂子涌到砂层顶面以上1~2 m(孔口下25~26 m)就不再上升。

3 解决办法及达到的效果

3.1 解决办法

(1)加强工序衔接,缩短后续工序时间

成孔后,地下水上升需要过程,为缩短时间差,待混凝土罐车到位后再收孔(30.6 m);将原来的三节钢筋笼改为两节,一台焊机改为两台,加快孔口钢筋笼连接;混凝土导管也提前连接成两截,加快导管安装;用25 t 吊车安装钢筋笼及导管,最终将原来1.5 h的安装时间缩短至30 min 之内。

经量测,孔底沉渣已上涌至孔深25 m 左右,孔底沉渣已达560 cm,远大于规范规定的30 cm,不能满足设计要求,该方法不可行。

(2)改用旋挖钻机成孔

由于锅锥旋挖钻机属于老旧土产设备,设备产能有限,施工速度较慢。为加快成孔速度,防止不同成孔工艺带来的承载力与沉降差异,选用与锅锥旋挖钻机成孔方式类似的机械旋挖钻机成孔,配以适当的泥浆,加快成孔速度,同时加深钻孔2~3 m,以便砂子沉到孔底、保证成孔深度满足设计要求。采用前述方法加快工序衔接后,但灌注前测量孔深仍为25~26 m,即在巨大的承压水压力作用下,钻孔周围的中粗砂夹层⑦-2迅速随水流坍塌填充到钻孔中,直至砂层顶面附近。前后在场地内更换不同区域施工10 根桩,均不能保证质量,该方法也被迫放弃。

(3)改用正循环钻机成孔

为压住承压水的水头压力,不使其引起砂层上涌,必须采取足够的上覆压力。

根据已有经验,该压力只能采用大比重高黏度的泥浆提供(用膨润土拌和,泥浆比重不小于1.3,其中添加纤维素与火碱,增强其黏度,必要时还可加重晶石粉,增加泥浆比重)。

选用正循环钻机而非反循环钻机成孔,是因为该方法可利用上部20 余米的粉质黏土持续造浆,增加泥浆比重,经实测,泥浆比重可达1.3~1.5。成孔后多次测量孔底沉渣,20 min 未有变化,快速下钢筋笼及导管,再测孔底沉渣仍小于30 cm,满足设计及规范要求。

虽然利用泥浆比重及黏度压住了承压水水头压力、解决了塌孔及孔底砂子上涌的问题,但泥浆产生的泥皮效应(因泥皮的润滑作用,致使桩侧摩擦阻力大幅减小)却无法避免。由于该桩为摩擦桩,根据已有试验资料,正循环施工的桩基承载力因泥皮效应而变化很大、最大值和最小值相差50%以上。为此,建议设计将桩径由800 mm 增加到850 mm,再在桩侧及桩端压浆(桩侧分两层压浆,总注浆量1.5 t,桩端注浆量1.0 t,水灰质量比为0.5),以消除桩侧的泥皮、桩端的沉渣效应。同时将有效桩长由30 m 增加到33 m(见图3)。

3.2 达到的效果

(1)单桩承载力

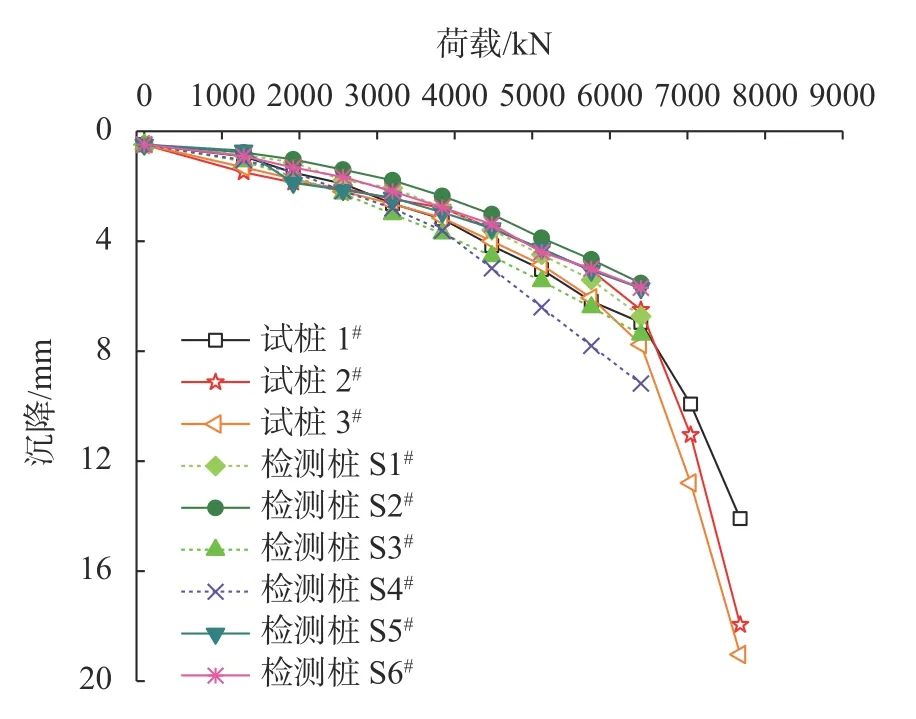

施工前,选取3 个点做静载荷试验,试验结果见图4的1#、2#、3#曲线。施工结束后,在不同区域、不同工艺区选取6 个点做静载荷试验,试验点位见图3,试验结果见图4,其中,点S1#、S3#、S4#为锅锥旋挖法成孔,点S2#、S5#、S6#为正循环法成孔且桩侧及桩端后压浆的桩。

图3 桩基工程竣工图(单位:cm)

由图4可见,其极限承载力标准值均达到6400 kN,均满足6000 kN 的设计要求。但在同等压力下沉降量略有差异,前者沉降量为6.40~8.91 mm,后者沉降量为5.17~5.35 mm。

根据已有经验,在以摩擦桩为主的西安地区,同一场地采用无泥浆的锅锥旋挖成孔工艺与采用较稠泥浆护壁的正循环成孔工艺所成的灌注桩,一般情况下,其承载力差异较大。但从图4可见,两者差异不大,说明采用桩侧注浆等方法很好地解决了泥皮效应对桩体侧摩擦阻力的减小作用,采用桩端压浆很好地解决了桩底沉渣对端阻力的不利影响,提高了桩端承载力,两者共同作用,使单桩承载力得到较大提高。

图4 载荷试验荷载–沉降曲线

(2)建筑物沉降观测

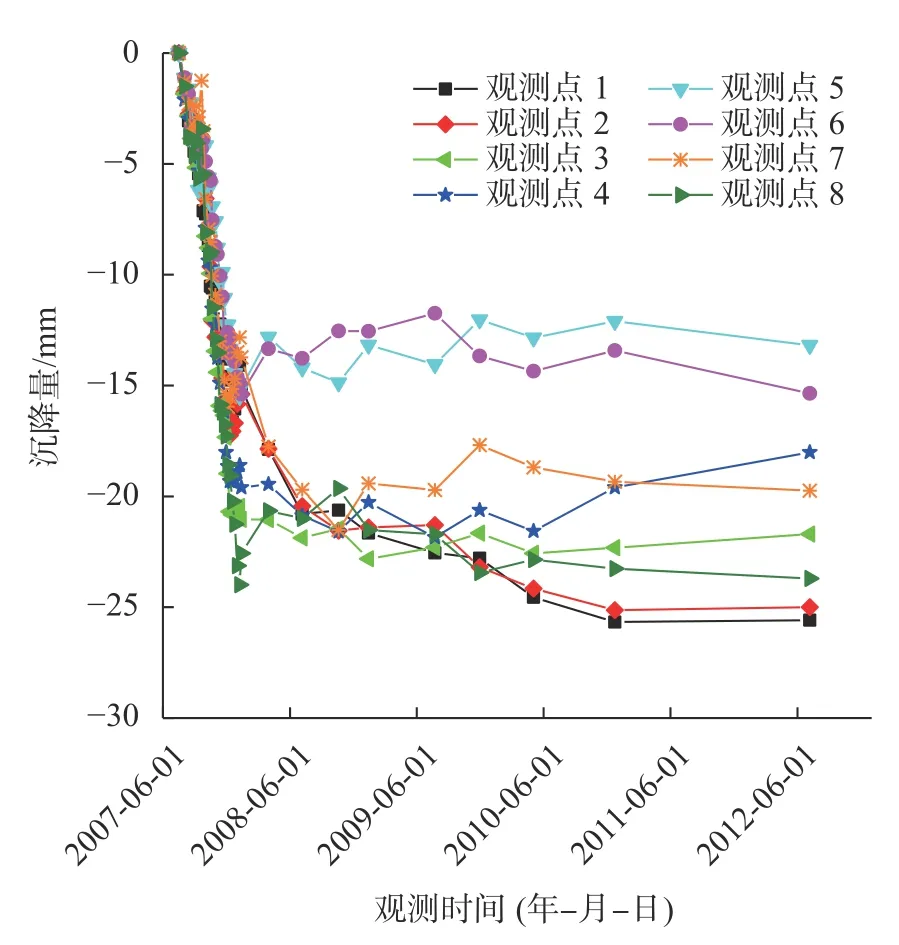

为掌握建筑物在建期间的变形情况,沿其周围共布置8 个沉降观测点,依据观测数据绘制的沉降观测时间-沉降量曲线见图5。

图5 沉降观测时间–沉降量曲线

根据沉降观测结果,建筑物西部1#点、5#点的沉降量较小,剩余的东部6 个点沉降量相对较大,主要是西部桩端持力层位于密实的中粗砂层上,变形模量大,故沉降量较小(13~15 mm)。相反,东部桩端持力层位于粉质黏土层上,压缩模量相对较小,所以沉降量相对较大(17~26 mm)。

另外,观测结果显示,建筑物整体沉降量很小(13~26 mm),经计算,满足相邻两点沉降差不大于0.015L的规范要求。

需要说明的是,为赶工期,由于施工管理不善,局部时段施工对沉降观测点扰动较多,出现部分观测数据异常,但总体变形趋势趋于收敛。

4 结论

(1)利用勘察技术对地下涌砂问题进行了较为深入地研究,分析结果认为地下涌砂问题来自于地下承压水的作用。分析明确了承压水的来源及压力大小,有针对性地提出了用增加泥浆比重及黏度来降低地下承压水水头压力的措施,从而减轻或消除孔底涌砂,保证桩基成孔质量满足设计及规范要求。

(2)通过加大桩径、增加桩长、再采用后压浆工艺处理桩侧泥皮效应及桩端沉渣措施,有效解决了该工程中不同工艺可能造成的承载力及变形有较大差异的技术难题,保证了桩基承载力满足设计要求,建筑物沉降及差异沉降均满足设计及规范要求。

(3)利用勘察技术解决岩土工程问题的方法,经实践与探索,效果十分明显,该思路和措施对以后相关工作具有一定的指导和借鉴意义。