电熔镁炉的设备特点及发展

张大方,陈 平

(西安星源炉业科技有限公司,陕西 西安 710061)

电熔镁砂既是一种熔点高、结晶粒大、结构致密、抗渣性强、化学性能稳定的碱性镁质耐火材料,又是一种优质的高温电气绝缘材料,被广泛应用于冶金、建材、玻璃、石化、水泥、光学元件、国防、航天等领域。我国是镁质资源大国,也是目前全球最大的电熔镁砂生产国。而我国的电熔镁产业“能耗高”“污染高”、产品“品位低”,已成为制约该产业发展的瓶颈问题,大力推进产业系统节能减排新工艺及设备的研发势在必行。

本文就辽宁某厂新上电熔镁炉的使用效果和结构特点进行了对比研究,并对一些现场存在的实际问题进行了分析,最后提出一些对未来电熔镁炉发展方向的思考。

1 新型设备的对比研究

新型设备的生产原始数据如表1所示。

表1 辽宁某新厂的部分生产原始数据

设备参数:变压器功率6 300 kVA,工作电压251 V,电极525 mm,炉壳直径2 800 mm,炉壳高度5 500 mm。

其中第6炉加入15%的返烧料,可以看到单耗大幅降低。

该厂新型设备与其他厂家指标对比见表2。

表2 与其他厂家的指标对比

通过以上对比,某新厂在单炉产量及节能方面有非常大的提高,而且在产品质量方面也有较大提高,其98率在37%~46%,一般厂家的98率在30%左右。按照目前国内的镁砂市场行情,96砂赔钱、97砂微利、98砂挣钱,对于电熔镁厂家来说设备冶炼的单耗和98品率将成为市场生存的关键因素。

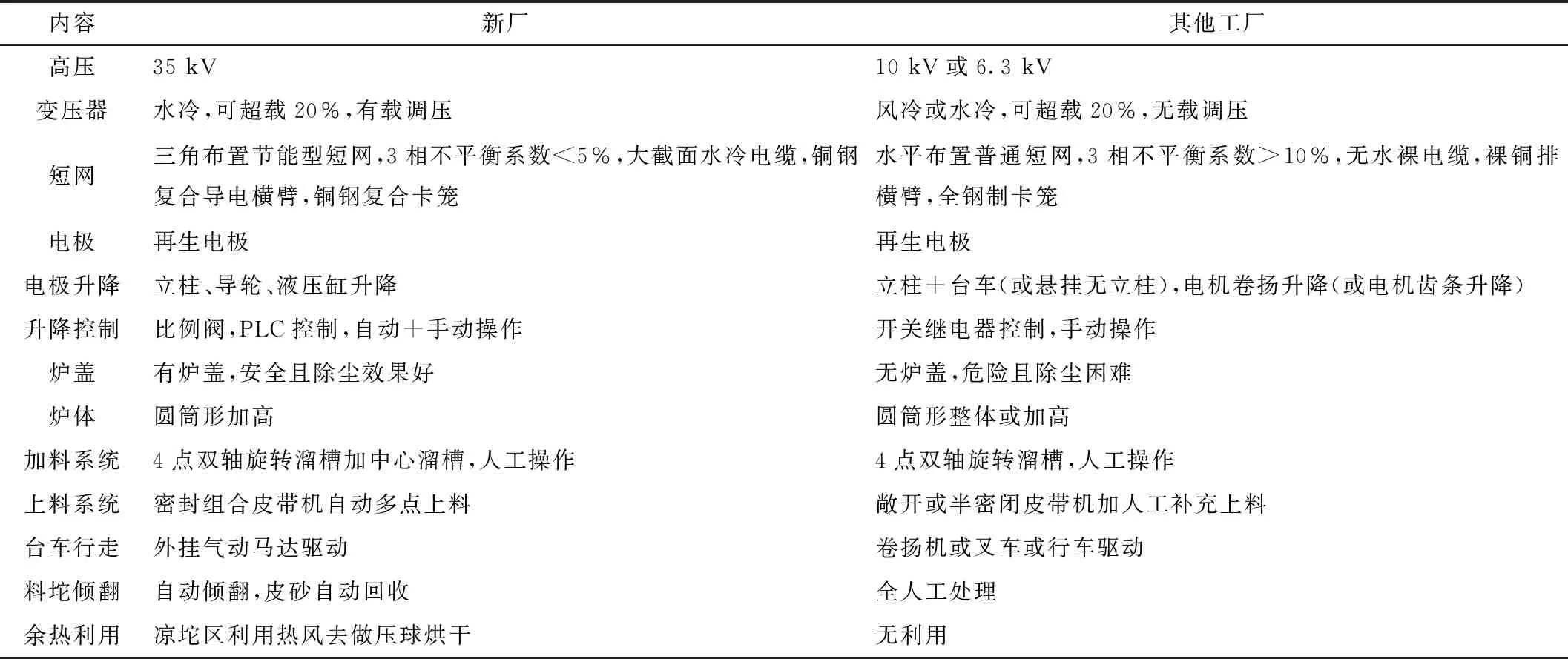

该新厂的设备与其他工厂对比见表3。

通过表3可以看出,某新厂的设备有了非常多的改变,主要区别在炉盖、短网、电极升降系统、调节器控制系统等方面。

表3 新厂与其他工厂设备对比

该新厂设备在实际运行当中,可以看到其功率因素和电效率均较高,对电网的冲击和影响较小。变压器的选择应尽量降低短路阻抗,二次压降设定为8~10 V较合理。优化设计短网系统对于降低能耗尤为重要,不仅要降低系统阻抗,还要尽量降低三相阻抗不平衡系数。

关于电极升降系统,目前大多数工厂都不太重视,整个系统都比较简陋,做得比较好的单位,也就是采用齿条升降加变频器控制。新厂采用了新型短网、导电横臂、复铜卡笼等新结构,极大地减小了短网阻抗和三相不平衡度,起到了明显的节电效果。电极升降控制采用了液压比例阀加PLC控制,使整个系统的稳定性和反应灵敏度大幅提高,这样有利于电弧的稳定,并提高功率因数和电效率,对于炉子节能也非常重要。

2 设备特点分析

(1)关于使用再生电极的问题,目前用户从降低成本的角度考虑是有道理,因为高功率石墨电极目前的国内价格是再生电极的3倍以上,而消耗量仅能节省大约35%左右。但它对于提高镁砂产品质量有制约,而且它限制了电熔镁炉的大型化发展。目前最大的再生电极是525 mm,今后是追求更大直径的再生电极,还是用普通功率的石墨电极,或者采用石墨化电极,这个问题有待相关厂家进行综合成本及效益的对比研究。

(2)对于炉盖的采用,其收尘效果非常理想,但因视线受影响对于习惯无炉盖操作的炉工来说常感到不方便。如何解决既要保留炉盖,又要方便观察和加料均匀,希望能推出更加合理的结构方案。

(3)关于冶炼工艺的讨论,是采用全埋弧冶炼还是采用半埋弧冶炼,这决定了炉体的尺寸和熔坨的形状。目前国内这两种工艺都有使用。全埋弧适用于块料和压球料,炉体瘦高,熔坨呈三角柱状,电极和短网长、电损失大、热损失小;而半埋弧适用于小颗粒料和粉料,炉体矮胖,熔坨呈丰满圆柱状,电极和短网短、电损失小、热损失大。这两种工艺从设备特性上说各有优劣,总体说半埋弧冶炼的单位电耗肯定偏高,但目前尚没有对这两种工艺的镁砂产品品质方面的对比数据,因此还需要有兴趣的同行继续研究。

(4)关于工频电源、低频电源和直流电源三种供电方式的探讨:①三相工频电源功率易大型化,设备简单投资小,电压闪变对电网的冲击最大,熔坨三角区杂质多。②三相低频电源设备投资加大,可减小电压闪变对电网的冲击,熔坨质量无改善。③直流电源设备投资最大,无闪变影响,熔坨质量最好。

从以上比较看出三种电源各有利弊。从电熔镁炉的冶炼特性来看,它的电流短路冲击较小,所以采用低频电源来改善电网状况的作用不明显,其使用价值不大。直流电源有利于杂质向外侧析出,可以明显改善熔坨质量,且有降低电耗和降低电极消耗的作用,因此很值得推广。但因其设备投资加大、维护成本高,建议在生产高纯氧化镁或氧化镁单晶等高附加值产品时考虑采用。

(5)炉体升降的作用和价值。目前电熔镁炉基本都采用全埋弧冶炼,炉体均为瘦高型,因为要保证单炉冶炼周期达到10 h,炉体高度大多采用5.5~6 m高,这样造成电极行程很大,短网长度加大,短网上的有功损耗加大。如果采用炉体升降架将炉体和炉车一起抬升,可以大幅减小电极行程和短网长度,有利于降低电耗。假设炉壳采用4 m加2 m高的结构,电极行程缩短2 m,那么短网阻抗将可减小约15%,这是非常有价值的。但是这样做就必须将炉壳,在冶炼过程当中进行2~3次接长,这个工作在无炉盖状态下容易完成,而在配置炉盖以后,再想接长炉体就很困难了。

3 电熔镁炉设备的发展方向

(1)在电熔镁炉配置炉盖后,将冶炼烟气经过两级除尘,再将净化和冷却后的烟气接入CO2回收系统。

(2)采用可自动夹紧的电极卡笼。

(3)解决自动加料的问题,实现无炉前工操作。

(4)解决电极调节器在起熔阶段的自动控制问题,实现多炉集中控制,减少控制台操作工数量。

(5)解决炉内热成像问题,实现在控制室对炉内状况的实时观察。

(6)采用全自动控制的炉车步进机系统。

(7)实现整个流程的全密闭无尘化。

(8)采用余热锅炉最大限度地回收利用熔坨余热。

4 总 结

通过对辽宁某厂新上6 300 kVA电熔镁炉的实践摸索,总结出电熔镁炉设备的发展,还有很多要研究和改的课题,主要包括CO2回收、节能降耗、设备大型化、全密闭无尘化、提高自动化水平、余热回收六个大方向,由于篇幅所限,很多具体细节这里不再详述。

本文由于作者的水平有限,论述错误在所难免,但希望通过本文的发表,作为抛砖引玉能引起行业共鸣和专家们的重视,通过各方有识之士的共同努力,使我国的电熔镁行业装备水平更上一层楼。