空气分级对旋风锅炉燃烧及NOx释放的影响规律

王为术,罗晓宇,熊翰林,王秋红,王 涵

(华北水利水电大学 热能工程研究中心,河南 郑州 450045)

随着工业化进程推进,化石燃料日益紧缺,开发利用丰富的高碱煤是目前研究的热点[1-5]。准东高碱煤挥发分高、灰分低,燃烧性能优良,但其中的碱金属含量远高于其他地区动力用煤,对煤灰熔融特性影响较大,极易形成结渣沾污现象[6-8]。液态排渣锅炉具有高捕渣率和高燃烧强度,由于其独特的排渣方式,将煤燃烧后的产生的大量灰渣溶化至液态再排出炉膛,故对解决准东高碱煤结渣沾污问题具有一定优势[9]。

但是,旋风液态排渣锅炉炉内平均温度高,导致炉内热力型NOx生成量增多,不符合国家节能减排的要求[10-11]。采用空气分级燃烧可有效降低炉内主燃区温度,减少NOx生成量[12]。高建强等[13]针对300 MW四角切圆锅炉进行深度空气分级改造,改善了炉内高温腐蚀和NOx排放浓度高的问题。王科等[14]通过在原W型锅炉上调整二次风配比并引入燃尽风,有效地降低了NOx排放,但飞灰含碳量略有增加。曹乘雀等[15]研究发现,对于双切圆燃煤锅炉,增加燃尽风率会导致燃烧中心升高,进而导致了炉膛出口烟温升高。韩佳宸等[16]建立了20 kW煤粉燃烧自维持一维试验炉对山西无烟煤进行空气分级燃烧和试验,研究发现,随着空气分级深度的增加及合理的燃尽风布置,可提高NOx还原效率60%。兰德辉等[17]通过搭建卧式旋风液态排渣试验炉,研究燃用高碱煤液渣捕捉碱金属特性,结果表明燃烧温度1 300 ℃时,开始在旋风炉膛内形成液渣,液渣对Na、K等碱金属的捕捉效率可达50%以上,可有效缓解炉内沾污、结渣问题。

针对旋风锅炉燃烧研究,多采用现场试验和数值研究方法[18-20],然而深度空气分级对纯高碱煤旋风液态排渣锅炉燃烧特性研究鲜有报道。论文基于Fluent 2020软件研究了分级配风对纯燃高碱煤旋风液态排渣锅炉燃烧及NOx释放特性影响,优化纯燃高碱煤旋风液态排渣锅炉运行参数,对准东高碱煤资源的利用和节能减排具有指导意义。

1 计算模型

1.1 研究对象

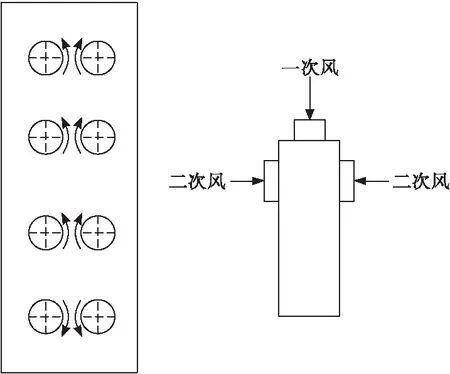

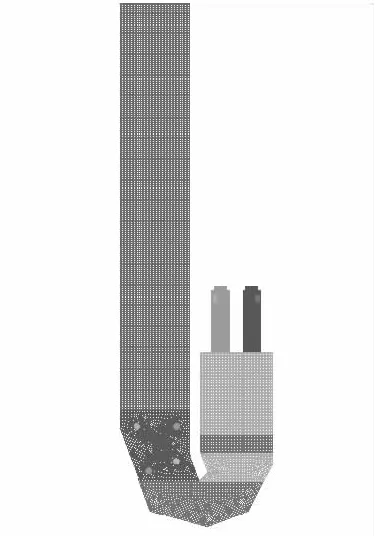

论文研究对象依托于某项目示范工程的旋风液态排渣锅炉,额定蒸发量为1 025 t/h。原锅炉为BABCOCK公司生产的液态排渣超高压塔式直流炉。为适应液态排渣锅炉纯燃高碱煤,根据结构特点对其进行改造,拆除原锅炉上布置的旋流燃烧器,改造为旋风燃烧器。按1∶1实际尺寸构建得到旋风液态排渣锅炉几何模型。考虑到炉膛为对称结构,为节省计算资源,采用半炉膛进行计算。模型炉膛宽为实际锅炉宽度1/2,为5 486 mm,炉膛深12 720 mm,燃尽室宽度为5 700 mm。旋风燃烧器在燃尽室顶部分列对称布置共8个,煤粉由一次风从燃烧器顶部沿轴向下送入,二次风沿径向送入,从而产生一个强旋流场,利于煤粉充分混合燃烧,旋风燃烧器布置方式及结构如图1所示。共设置了3层燃尽风喷口,分别布置在燃尽室下方侧墙,熔渣室尾部区域,从而进行深度空气分级。选取典型的新疆准东高碱煤作为燃料,灰样的变形温度为1 300 ℃,流动温度为1 330 ℃,低位发热量Qnet,ar=26 376 kJ/kg,煤粉燃料特性见表1。

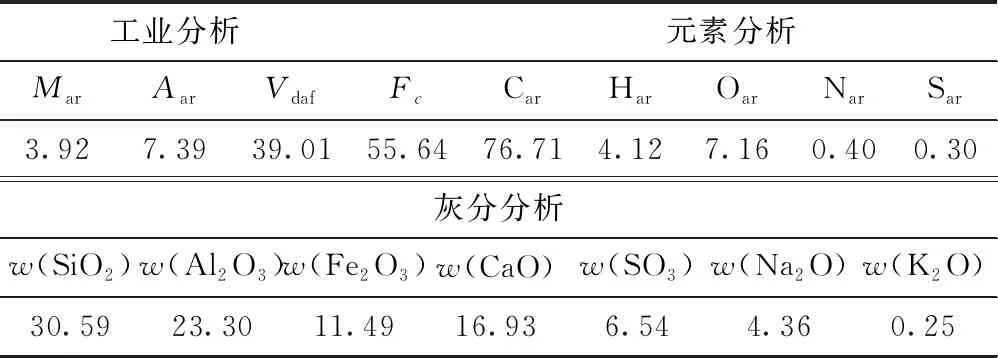

表1 煤粉燃料特性 %

图1 旋风燃烧器布置方式及结构图

1.2 计算区域及网格划分

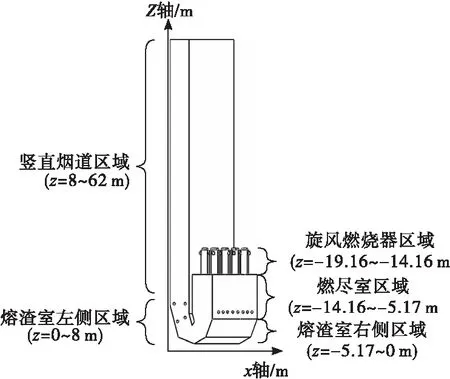

旋风液态排渣锅炉几何模型如图2所示。定义沿烟气流程方向竖直向下为负,定义沿烟气流程方向竖直向上为正,锅炉底部熔渣室为坐标零点z=0 m。将整个计算域划分为4个区域:旋风燃烧器(z=-19.16~-14.16 m),燃尽室(z=-14.16~-5.17 m,z=0~8 m,熔渣室(z=-5.17~0 m)以及竖直烟道(z=8~62 m)。其中,第1层燃尽风位于燃尽室下方约z=-6 m处,第2层燃尽风和第3层燃尽风分别位于熔渣室左侧区域约z=4 m和z=8 m处。

图2 旋风锅炉几何模型

锅炉网格划分如图3所示。根据各个计算域的结构特性,采取不同方式划分网格。对于旋风燃烧器内的复杂结构,采用非结构网格划分;考虑到燃尽室区域和其他各区域之间的相互耦合作用,采用非结构四面体网格划分,以减小计算误差;采用非结构化六面体网格划分熔渣室;采用结构化六面体网格划分竖直烟道,提高计算精度的同时可以大幅度减少网格数目。

图3 锅炉网格划分

在边界条件相同情况下,分别计算了网格数量为675万、684万和709万时炉膛出口的烟温,和NOx浓度,经计算发现三者结果接近,675万网格和709万网格的炉膛出口烟温相差8 K,NOx浓度相差10.2 mg/m3,因此选择的网格数量为675万。

2 计算方法及数学模型

2.1 数学模型

本计算采用Fluent 2020软件,对于强旋流的三维气相湍流流动选择RNGk-ε模型。采用欧拉-拉格朗日方法分析炉内煤粉燃烧过程中涉及的气固两相流动。挥发分热解模型采用两步竞争反应模型(The Two Competing Rates Model)。采用非预混燃烧模型对煤粉颗粒在炉内的化学燃烧及组分运输进行求解。焦炭燃烧模型采用动力学/扩散控制反应速率模型。采用P-1辐射模型计算辐射换热过程。采用后处理方法预测NOx的生成,本文只考虑热力型NOx和燃料型NOx,忽略快速型NOx。

2.2 边界条件

为减小湍流对计算结果的影响,旋风燃烧器一、二次风入口及燃尽风喷口均采用质量流量入口,出口采用压力出口边界。炉膛壁面边界条件设置为无滑移的温度边界条件,并具有一定的辐射吸收能力,不同计算域的壁面边界条件设置如表2所示。在额定负荷工况条件下计算,假定煤粉粒径遵循Rosin-Rammler规律分布,即煤粉细度Rd=100exp[-(d/da)n],其中da为平均粒径,选取扩散指数n=0.8,煤粉粒径范围为10~300 μm,计算得平均粒径为119 μm。

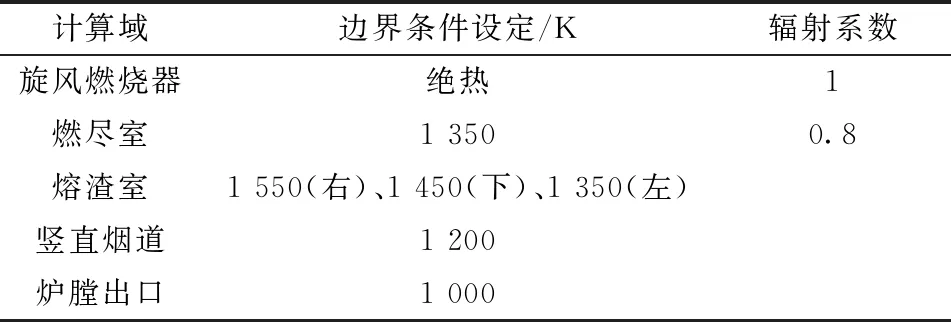

表2 壁面边界条件设置

在额定负荷下,具体工况设置见表3。保持总过量空气系数1.20不变,研究分级配风对炉内燃烧及NOx释放特性的影响。其中,工况1为无燃尽风的原始工况,总过量空气系数为1.2;工况2的主燃区过量空气系数为1.1;工况3和工况4的主燃区过量空气系数为1.0;工况5和工况6的主燃区过量空气系数为0.9。

表3 模拟工况汇总

3 结果分析

3.1 炉内温度分布特性

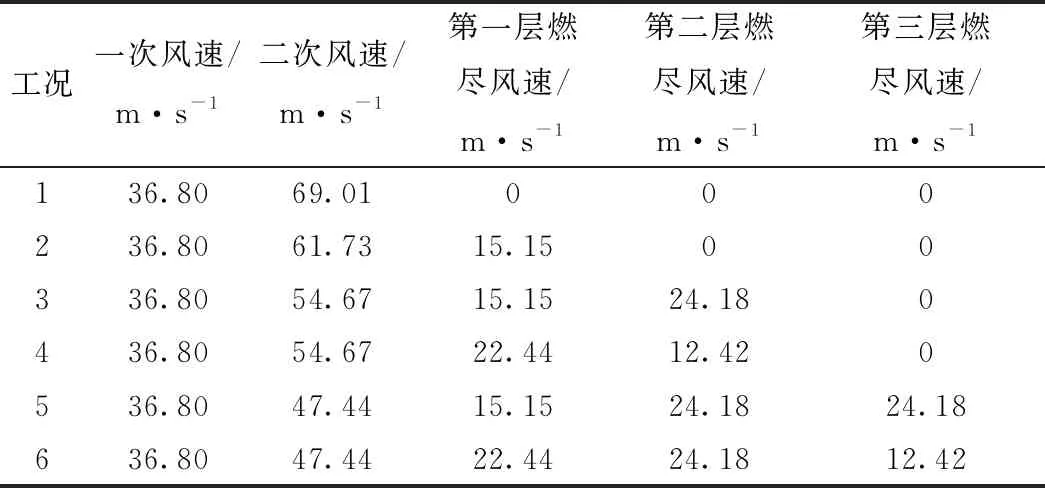

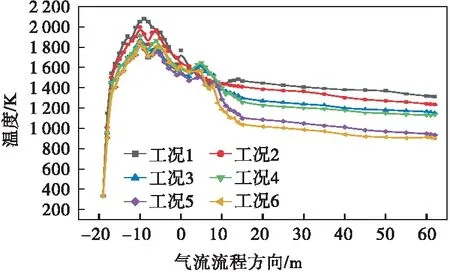

图4给出了主燃区的截面温度分布图。图5显示了不同工况下液态排渣锅炉炉膛截面气流平均温度分布。由于深度空气分级,主燃区的温度峰值由2 080.1 K降至1 840.1 K,最大降低了240.0 K。工况6的出口温度900.4 K与工况1的出口温度1 312.9 K相比降低了31.4%。尽管加入燃尽风会提高炉内局部烟气温度,但炉膛出口温度最终比工况1要低。其中,在总过量空气系数相同时,由于工况4和工况6的第1层燃尽风速分别大于工况3和工况5,故工况4和6的炉膛出口温度分别低于工况3和工况5。可知第1层燃尽风风量较大时,有利于强化其穿透力,降低炉膛出口温度,形成良好的空气分级效果。

图4 主燃区的截面温度分布图

图5 沿烟气流动方向温度分布

由图4可以看出,不同工况的炉内初始燃烧分布规律基本一致。煤粉在进入旋风燃烧器后与二次风混合进行热量交换,燃烧后释放大量潜热,工况1在燃尽室中部(z=-10 m)处达到最大值。虽然有燃尽风的工况2~工况6总过量空气系数为1.2不变,但其主燃区的过量空气系数依次减小,主燃区温度降低,导致煤粉未燃烧充分,炉膛燃烧中心后移。在燃尽室区域,有燃尽风的工况2~工况6在第1层燃尽风附近z=-6 m处达到第2个峰值后开始下降。由于分级配风的风速不同,所以工况2~工况6在燃尽风喷口附近的温度差别较大。在第1层燃尽风喷口附近,工况2的温度最高,达到1 959.5 K,工况4的温度大于工况3,工况6的温度大于工况5。在第2层燃尽风喷口附近,工况3~工况6温度明显抬升,这是由于其二次风速较低,主燃区未有充足的O2提供,此时的未燃烧组分浓度高于无燃尽风的工况,加入第2层燃尽风后,增强了该区域的流动及燃烧。工况5和工况6在加入第3层燃尽风后,在喷口附近的温度有小幅度升高。至炉膛出口处,不同工况下炉膛出口烟温分别为1 312.9、1 233.9、1 149.7、1 113.5、934.4和900.4 K。根据现场运行数据,改造前的液态排渣锅炉炉膛出口温度为1 353.15 K,与工况1的结果差别较小,可在一定程度上保证数值模拟的可靠性。

3.2 炉内组分分布特性

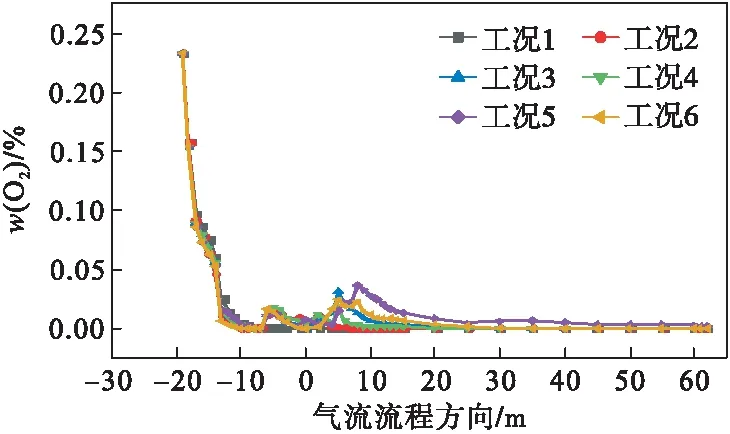

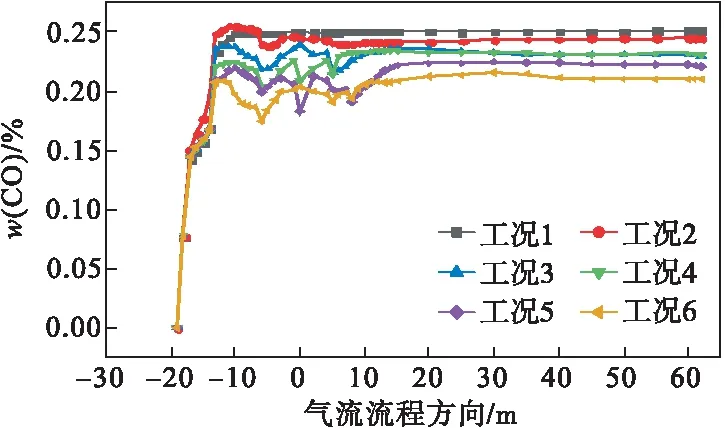

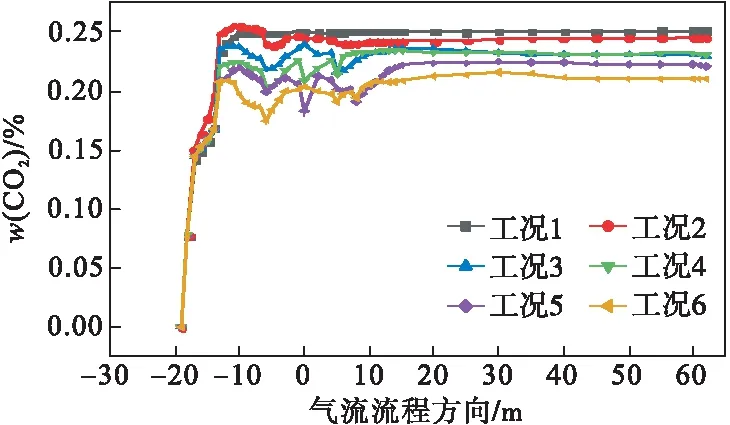

不同工况下液态排渣锅炉内各水平截面的w(O2)、w(CO)和w(CO2)质量分数沿烟气流程分布如图6~图8所示。由图6~图8可知,不同工况下各组分分布规律一致。在旋风燃烧器处,煤粉随一次风进入主燃区燃烧并消耗O2,导致主燃区O2含量骤减,而CO和CO2的生成量与O2相关,故该区域内CO和CO2含量急剧升高并在主燃区出口达到峰值。在燃尽室区域,工况2~工况6的O2含量增加,同时w(CO)和w(CO2)呈相反趋势,随着烟气中未燃尽组分的进一步燃烧,w(O2)再次下降,生成CO和CO2。在熔渣室右侧区域,由于O2会和CO发生反应并生成CO2,致使w(CO)降低,w(CO2)开始上升。在第2层燃尽风处,w(O2)升高,由于局部过量空气系数不同,故工况3的w(O2)大于工况4,工况6的w(O2)大于工况5,w(CO)持续降低并趋于稳定,而CO2则因为O2和CO之间的反应略有上升随后保持稳定。在第3层燃尽风处,工况5和工况6的风速分别为24.18、12.42 m/s,故工况5的w(O2)高于工况6。随后烟气进入竖直烟道,烟气中各组分的质量分数基本保持稳定。

图6 沿烟气流程方向w(O2)分布

图7 沿烟气流程方向w(CO)分布

图8 沿烟气流程方向w(CO2)分布

总体看来,O2含量在旋风燃烧器入口处最充足,至竖直烟道出口处几乎被全部消耗;在燃尽室中部区域w(CO)最高,在熔渣室区域,w(CO)降至最低,表明煤粉在进入尾部烟道前已基本燃尽;w(CO2)与w(O2)呈相反趋势,在旋风燃烧器入口处很少,在炉膛出口处最大。有燃尽风的工况剩余O2质量分数大于无燃尽风的工况,w(CO)和w(CO2)含量小于无燃尽风的工况。

3.3 炉内NOx分布特性

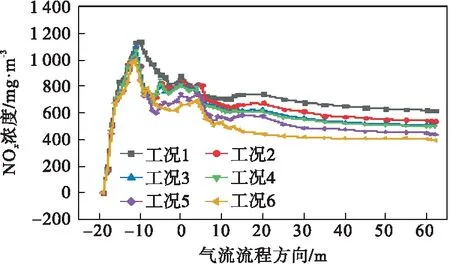

不同工况下旋风炉内NOx浓度沿烟气流程分布如图9所示。可以看出,有燃尽风工况的炉内整体NOx浓度低于无燃尽风工况。在旋风燃烧器区域,煤粉随一次风进入旋风燃烧器,此时主燃区内O2含量充足,煤粉达到着火温度后迅速燃烧并析出挥发分,温度升高的同时,含N原子与O2反应释放出大量NOx。可以看出,有燃尽风工况的NOx浓度比无燃尽风的工况提前达到峰值,因为燃尽风使炉膛火焰中心上移,改变了热力型NOx的生成位置。由图7可知,在燃尽室右侧区域,该区域CO浓度较高,可将部分NOx还原为N2,因此NOx生成趋势放缓,在燃尽室中部达到峰值。随着后续燃尽风的补充,各层燃尽风喷口附近温度提升,导致NOx浓度略微升高。当烟气由熔渣室进入竖直烟道后,煤粉已基本燃尽,经炉内CO的还原作用下,NOx浓度略微降低,NOx浓度达到最后的峰值后进入竖直烟道。在炉膛出口处,不同工况下,NOx浓度分别为622.1、540.4、511.5、503.6、440.9、398.3 mg/m3。与无燃尽风的工况相比,NOx浓度分别降低了13.13%、17.78%、19.05%、29.13%、35.97%。

图9 沿烟气流程方向NOx浓度分布

4 结 论

(1)分级配风方式对纯燃高碱煤旋风液态排渣锅炉燃烧及NOx生成特性影响较大,优化燃尽风分配方式,炉膛出口NOx浓度可降至398.3 mg/m3,与工况1相比下降35.97%。

(2)不同燃尽风工况下,炉内温度分布规律一致,与无燃尽风的工况相比,主燃区温度明显下降,由2 080.1 K降至1 840.1 K。炉膛出口烟温由1 312.9 K降至900.4 K,降幅为31.4%。不同燃尽风工况下,炉内各组分分布规律一致,w(O2)高于无燃尽风的工况,w(CO)和w(CO2)低于无燃尽风的工况。

(3)在研究工况范围内,主燃区的最佳过量空气系数为0.9,燃尽风最佳配比为0.15、0.1、0.5。此时炉内平均温度和炉膛出口NOx浓度均最低。考虑温度分布和炉膛出口NOx浓度,采用深度分级配风方式可达到最佳低氮排放效果。