某重卡复合式前空气悬架的结构优化

尹中保 周志斌 刘永宏 栗广生 谷润民

摘 要:本文以某重卡复合式前空气悬架为研究对象,首先利用ABAQUS非线性有限元分析软件建立了考虑气囊刚度的前空气悬架非线性模型,并对典型前气囊布置位置进行了重载弯曲和紧急制动工况下板簧的应力分析计算,从而确定了气囊的最优布置位置。然后建立了复合式前空悬ADAMS多体动力学模型,利用模型进行运动干涉校核并与传统作图法结果进行比较,验证了动力学模型的准确性,继而对转向节臂和板簧硬点位置进行优化分析,最终确定了前空气悬架关键硬点位置,并使前空悬与转向系统的运动干涉量达到最优。

关键词:复合式空气悬架;位置优化;运动干涉校核

中图分类号:U463.3 文献标识码:A 文章编号:1005-2550(2022)02-0033-05

Optimization Design Of A Heavy Tuck Composite Front

Air Suspension

Yin Zhong-bao, Zhou Zhi-bing, Liu Yong-hong, Li Guang-sheng, Gu Run-min

( Dongfeng liuzhou motor Co.,LTD, Guangxi 545005, China )

Abstract: In this paper, a heavy truck compound front air suspension is studied. First, a nonlinear model of the front air suspension considering the airbag stiffness is established using ABAQUS nonlinear FEA (Finite Element Analysis) software, and the stress of the leaf spring under heavy load bending and emergency braking conditions is calculated for the typical front airbag placement position, thus the optimal placement position of the airbag is determined. Then, an ADAMS multi-body dynamic model of the compound front air suspension was established. The model was used for motion interference verification and compared with the results of traditional mapping methods to verify the accuracy of the dynamic model. The knuckle arm and leaf spring hard point were optimized, and finally the key hard point position of the front air suspension was determined, and the amount of motion interference between the front air suspension and the steering system was optimized.

Key Words: Compound Front Air Suspension; Location Optimization; Motion Interference Check

前 言

空氣悬架一般由空气弹簧、导向机构、减振阻尼机构、横向稳定机构及控制机构组成[1]。空气悬架的弹性特性具有非线性和自适应的特点[2],能使车辆在承受不同载荷时保持悬架偏频的相对稳定,从而具备较好的平顺性。重型卡车采用的空气悬架一般有两种:全气囊式空气悬架与复合式空气悬架[3]。复合式空气悬架采用独特导向结构,最常见的是采用钢板弹簧作为导向机构[4],具有结构简单、可靠、成本相对较低等优点。目前在国内商用车领域复合式空气悬架在后悬运用较成熟,而前桥空气悬架主要应用在高端客车上,卡车领域应用较少,但随着在危化品运输领域空气悬架逐渐成为标配,在港口物流等领域高效甩挂应用越来越广泛,全气囊车型的开发和应用在今后更会越来越普遍。文献[5-7]对复合式前空气悬架的基本结构和优缺点进行了介绍。国内对设计方法和要点研究还较少见。本文以某重卡复合式空气悬架为例,对前气囊空间校核、气囊位置优化、运动干涉校核等方面进行研究。

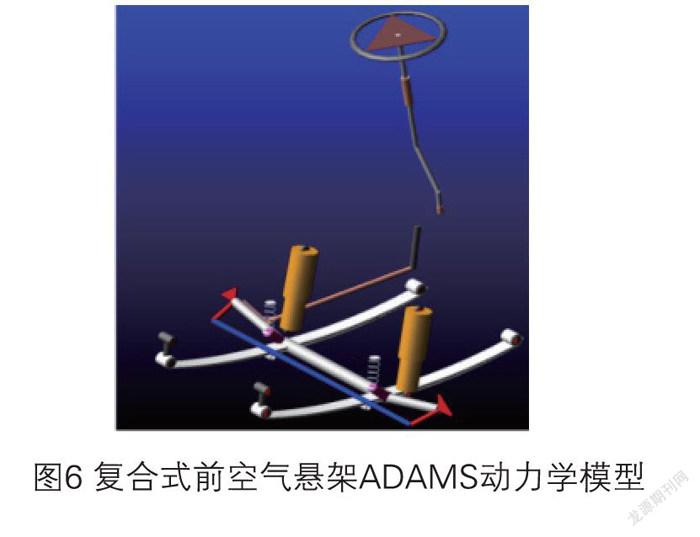

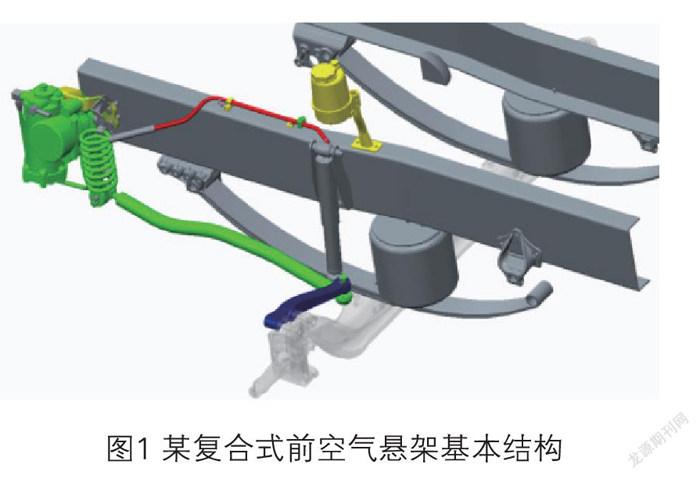

本文所研究的某重型卡车复合式前空气悬架结构如图1所示:

该复合式前空悬结构采用钢板弹簧作为导向机构,基本参数如下:

1 气囊布置位置优化

复合式空气弹簧的气囊刚度和板簧刚度之比与气囊布置位置决定了二者簧上载荷的分配比例,即决定了气囊和板簧的承载大小。气囊通过下支座与板簧一起用U型螺栓固定在前桥上,气囊承受的力和力矩都会通过气囊下支座传到板簧上,而气囊的布置位置决定了气囊下支座承受力矩的大小,因此气囊的布置位置会影响钢板弹簧的应力和变形,进而影响车辆制动后的跑偏问题和方向盘扯手问题。

1.1 气囊布置空间校核

前空气悬架气囊的布置空间主要受以下三个方面的限制:

(1)轮胎运动包络空间限制。气囊与前桥车轮的左转极限位置和右转极限位置之间要保证足够的间距。

(2)空气弹簧的工作温度为-50℃~57℃,空气弹簧与发动机要尽量远,以保证其工作环境温度不至于太高。

(3)与其它零部件的间隙要求,主要包括转向直拉杆及球头、排气管(危化品车辆排气管向前布置)、柴滤等。

根据以上空间的校核,可以决定所研究悬架气囊的大致布置空间范围:X坐标(- 287.5mm,+187.5mm),Y坐标Y=422。另外气囊若布置在前板簧U型螺栓上会导致U型螺栓装配困难等问题,最后根据气囊的布置空间和便于装配要求,选择了气囊靠前布置(气囊X坐标-120mm)、气囊靠后布置1(气囊X坐标+120mm)及气囊靠后布置2(气囊X坐标+180mm)三种方案进行后续分析对比。

1.2 气囊布置位置优化分析

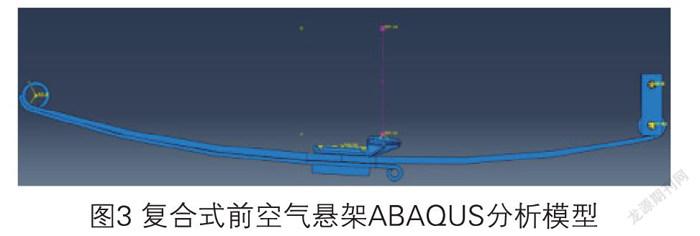

本文运用ABAQUS软件建立了前空气悬架的非线性CAE分析模型。

该分析模型中,钢板弹簧的固定端轴套处仅放开绕Y轴旋转约束,吊耳端摆臂的下端模拟圆柱副,上端仅放开绕Y轴旋转约束。气囊采用赋予了非线性刚度值的BUSH单元进行模拟。该分析模型首先在气囊不起作用的情况下对钢板弹簧的刚度进行分析校核,确保钢板弹簧的刚度与实测值或设计值基本一致,然后对气囊靠前布置(气囊X坐标-120mm)、气囊靠后布置1(气囊X坐标+120mm)及气囊靠后布置2(气囊X坐标+180mm)三种模型进行了对比分析,分析了紧急制动和重载弯曲两种工况。

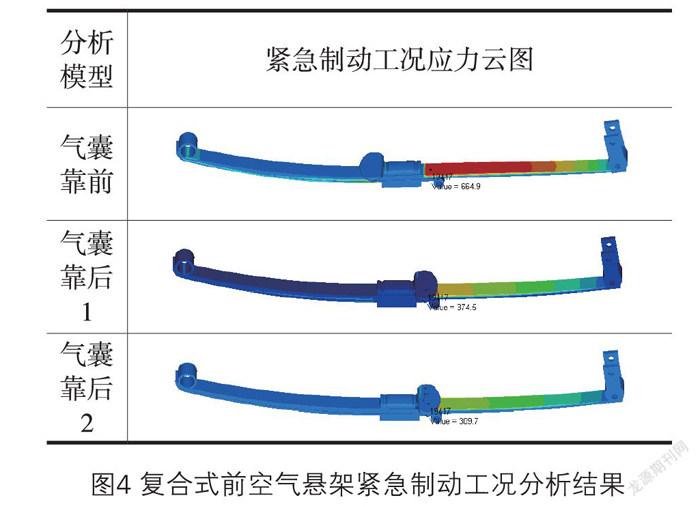

紧急制动工况的分析结果如图图4所示:

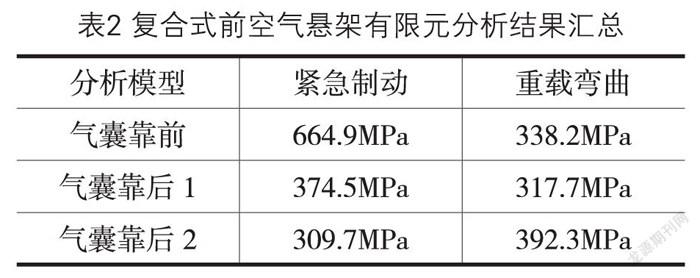

各种分析模型板簧最大应力汇总如下:

从分析结果来看,空气弹簧前置时,紧急制动工况会加剧板簧纵扭,从而导致板簧严重变形,并与转向系统运动干涉引起明显的跑偏。气囊靠后布置方案1(气囊X坐标+120mm)和氣囊靠后布置方案2(气囊X坐标+180mm)应力均较低,满足设计要求。但采用气囊靠后1时气囊下支座的力臂相对于气囊靠后2要短,气囊靠后方案1下支座的设计可以相对较轻,且该方案在常用的重载弯曲工况下板簧应力最小,因此综合考虑后采用气囊靠后布置1(气囊X坐标+120mm)方案。

2 运动干涉校核及优化

前悬架与转向系统的运动关系决定了必然存在运动干涉问题,这个问题只能减小不能彻底消除,因此在进行前悬架设计时必须对悬架与转向系统的运动干涉进行校核和优化。目前对前悬运动干涉进行校核一般有两种方法:一种是采用二维作图的方法,另一种是利用ADAMS软件进行仿真的方法。基于ADAMS软件进行系统运动仿真的方法在进行悬架干涉校核应用较多,尤其适用于需要对硬点进行位置优化时,效率会明显比传统作图法高,且可以对硬点坐标进行连续求解分析。

2.1 悬架运动干涉校核

本文利用ADMAS建立了复合式前空气悬架运动干涉校核模型,如图6所示:

该模型去除了轮胎模型,并将主销与车桥的连接方式改为固定副,对板簧进行加载后,悬架与转向系统的干涉量直接转变为方向盘的转角,方便与设计规范中要求的上限值进行对比。板簧采用柔性体进行模拟,在仿真前首先对板簧刚度进行校核和修正。气囊刚度采用实测刚度曲线。

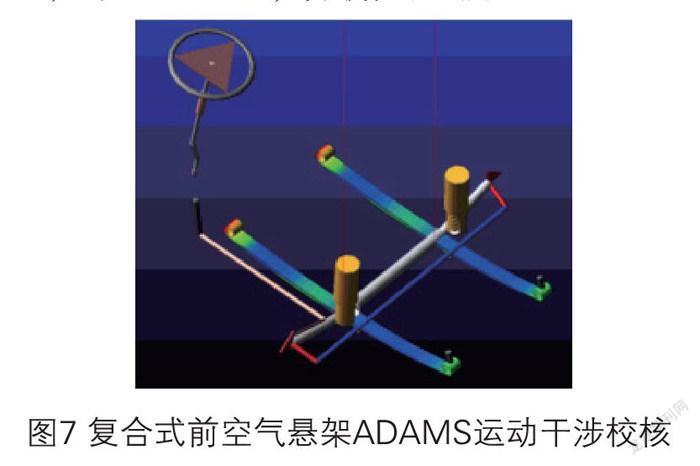

进行干涉校核时,在左右板簧与车桥固定处分别施加集中载荷,载荷的大小为设计簧上质量的1/2,即15031.25N,分析如图7所示:

板簧在受力变形过程中带动车桥运动,并拉动转向直拉杆,使转向垂臂发生旋转,从而带动方向盘旋转。通过ADAMS分析,方向盘最大转角为38.2°。为了确定分析准确性,提取气囊布置位置优化时建立的ABAQUS分析模型中的板簧与车桥连接点运动轨迹,并利用作图法进行干涉量校核。

根据作图法校核结果,最大干涉量为8.9mm,会引起转向系统下垂臂转动1.65°,从而带动方向盘转角变化为38°。两种分析结果汇总如下表3:

ADAMS仿真分析结果与利用ABAQUS提取板簧运动轨迹后的作图法分析结果基本一致,验证了ADAMS仿真模型的准确性,另一方面该复合式前空气悬架运动干涉量过大,不符合设计规范要求,需要进行优化。

2.2 硬点位置优化

利用ADAMS建立仿真分析模型的一个优点是可以快速地进行相关参数优化分析,ADAMS参数化建模提供了三种类型的参数化分析方法:设计研究(Design study)、试验设计(DOE)和优化分析(Optimization)。

设计研究(Design study):通过设计研究可以得到设计变量的变化对样机性能的影响,并获得设计变量的灵敏度,适用于变量较少的情况。

试验设计(DOE):该方法主要考虑在多个设计变量同时发生变化时各设计变量对样机性能的影响,分析中需创建设计变量矩阵,从而得到所有可能的变量组合,适用于多个变量问题,主要是用来确定哪些因素的影响比较大。

优化分析(Optimization):在满足各种设计条件和制定的变量变化范围内,通过自动地选择设计变量,由分析程序求取目标函数的最大值或最小值。该方法与试验设计是相互补充的,它可以对试验设计分析得出的主要影响因素进行优化。

本文采用设计研究(Design study)分析方法,以转向系统垂臂下节点的Z坐标作为变量,因为结构限制等因素,其变量范围设定为(-150mm,150mm)。

上图中横坐标是相对现设计状态Z坐标值变化值,纵坐标是方向盘转角。转向系统垂臂下节点的Z坐标在从-150mm到150mm的变化过程中,方向盘最大转角的最小值为31.46度,此时转向垂臂下节点已达到结构限制的极限位置,仍然无法满足要求,因此需要优化板簧硬点位置。

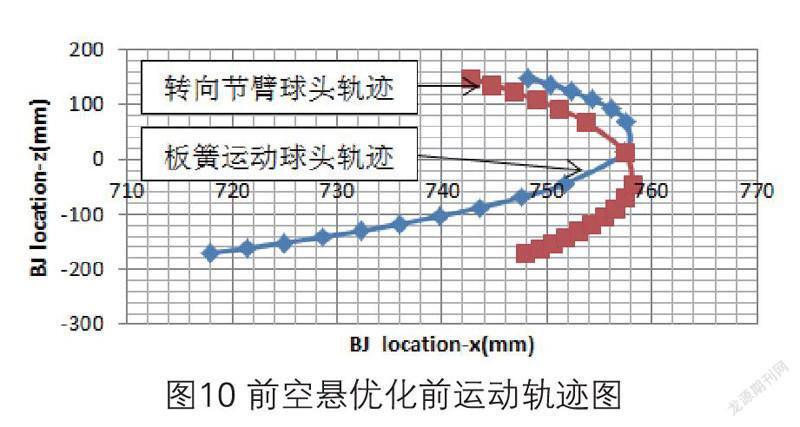

将板簧固定端和吊耳端轴套高度降低约30mm,然后再利用ADAMS软件对转向垂臂的硬点位置进行了分析,优化后相关硬点运动轨迹如图10所示。优化后悬架运动干涉明显改善,方向盘在悬架极限上跳时最大转动角度降到15.5°。

4 结论

(1)本文首先建立了前悬架的ABAQUS非线性分析模型,并对比了气囊布置在不同位置时板簧应力等的变化情况,据此确定了气囊的最佳位置;

(2)利用ADAMS软件建立了前悬架运动干涉校核模型,并进行了相关硬点位置的优化分析,确定了相关硬点的最优位置。

(3)本文所用复合式前悬系统的设计思路、优化及分析方法对类似结构的开发具有一定的参考价值和借鉴意义。

参考文献:

[1]陈家瑞. 汽车构造[M]. 北京:机械工业出版社,2009:199.

[2]王文林,侯志超. 汽车空气悬架研究进展[J]. 汽车安全与节能学报,2018,9(1).

[3]姜立标,王登峰. 电控空气悬架控制算法研究[J]. 佳木斯大学学报(自然科学版),2017,08(3).

[4]赵卫艳. 某卡车横向推力杆支架的仿真分析及结构改进[J]. 汽车实用技术,2005,23(9).

[5]喻凡,黄宏成,管西强. 汽车空气悬架的现状及发展趋势[J]. 汽车技术,2010,08(6).

[6]唐憬憬,邓楚南.空气悬架导向机构对汽车操纵稳定性的影响[J]. 北京汽车,2007,5(43).

[7]唐波. 从2016年北京车展看我国重卡汽车悬架发展[J]. 商用汽车,2016.06(85).

尹中保

毕业于中南大学,硕士学历,现就职于东风柳州汽车有限公司,任CV技术中心设计师,主要研究方向:底盘设计及性能优化等。

专家推荐语

王 坤

东风汽车集团有限公司技术中心

整车技术部副总工程师 高级工程师

本论文在复合式前空气悬架的空气弹簧的计算分析上采用了ABAQUS非线性有限元分析的方法,对板簧该位置进行了重载弯曲和紧急制动工况下板簧的应力分析计算;再结合其分析结果,利用ADAMS多体动力学模型进行转向系统和悬架系统的运动干涉校核和优化,对于该类分析软件在汽车产品开发上的应用,具有一定的实际应用价值,值得相关专业人员的参考和借鉴。