某车型车门关闭困难现象的研究与优化

刘勇 郑泽晔 轧浩

摘 要:本文对某在研车型的左、右前车门关闭困难的现象进行了研究,通过对车门系统设计参数和性能参数的对比分析,找到了引起车门关闭困难的原因,并给出了解决方案。

关键词:关门能量;关闭性能不一致;气压阻;铰链倾角

中图分类号:U463 文献标识码: A 文章编号:1005-2550(2022)02-0093-06

Research And Optimization Of Door Difficult

Closing Phenomenon

LIU Yong, ZHENG Ze-ye, YA Hao

( HUISHENGDA(WUHAN) Engineering Consulting CO.LTD, Wuhan 430040, China )

Abstract: The article analyzes the problem of asymmetry of left and right doors closing performance of a certain model. Through the comparative analysis of the design parameters and performance parameters, the key-point of the problem is found and solutions are given.

Key Words: HDoor closing energy; Asymmetry of door closing performance; Air Trap; Hinge Angle

引 言

车门关闭性能是客户感知汽车质量的重要指标,随着消费者对汽车质量要求的日益提高,车门系统的设计已成为汽车设计中的重要一环。用户与车辆的第一次实际接触就是开关车门,如果出现了车门关闭困难问题,会给驾乘人员带来不良感受,影响客户对整车品质的感觉。因而车门的设计必须要保证车门开关平顺,同时确保关门速度适中,第一时间带给客户车辆质量良好的印象。

1 概述

1.1 问题来源

某车型在样车调试阶段,前车门存在最小关门速度过大问题,导致车门关闭困难,且左、右车门最小关门速度不一致。这一问题极大地影响了该车型的主观评价结果,导致车型无法通过整车品质验收。

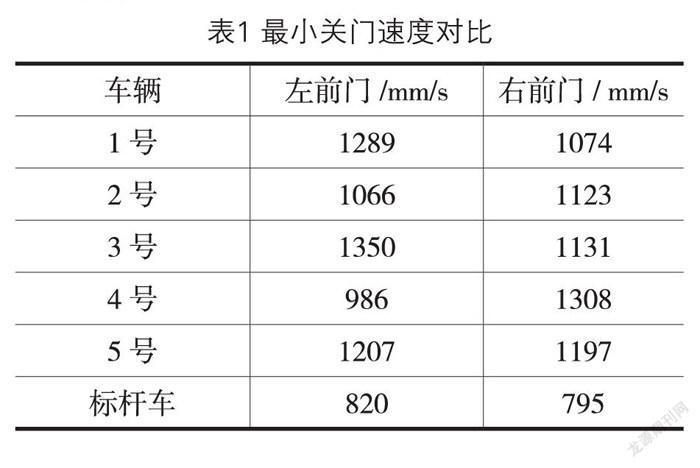

对5辆小批量下线车及标杆车进行了测试,测试结果见表1。从结果上看,该车型左、右前车门都存在最小关门速度过大问题,同时伴随左右不一致现象。

1.2 目标确认

本项目采用EZSlam车门开闭性能多参量测试系统,对问题较为明显的3号车和标杆车的左、右前车门进行了车门关闭性能摸底测试。通过一次完整的车门测试快速获得车门系统的设计参数和性能参数,用于后续的分析与优化工作。

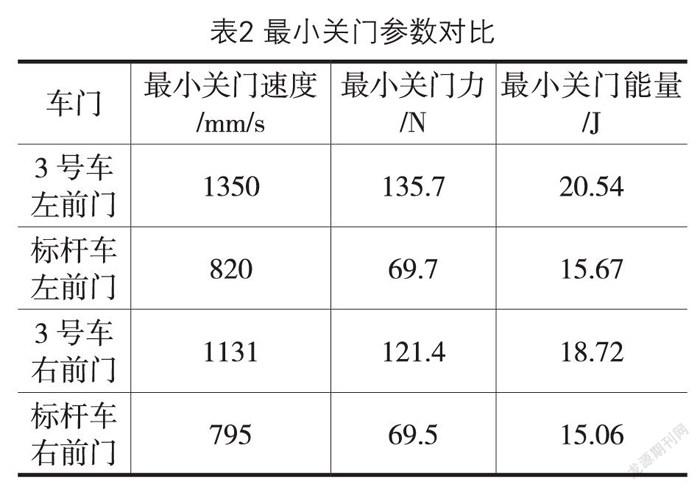

最小关门参数对比结果见表2,标杆车的最小关门速度为0.8m/s,主观感觉使用较小力度推门即可关闭车门,且不存在左右不一致现象。而3号车的最小关门速度在1.1-1.3m/s之间,主观感觉需要使用很大力度推门才能关闭车门,且存在左右不一致现象。

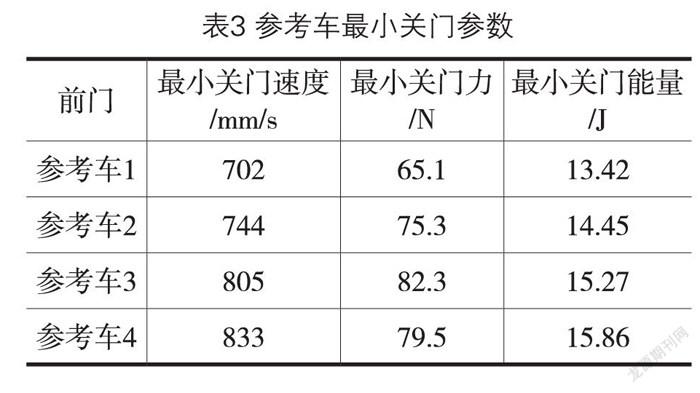

数据库中另外4台参考车的测试数据见表3,对比分析可知3号车相对于参考车也存在最小关门速度过大问题。最终确定了3号车前车门的优化目标为左、右前車门最小关门速度0.8m/s。

2 故障诊断

鉴于下线车的部分车门的最小关门速度均可以达到1.3m/s,因此优先进行密封条过压缩和磕锁等物理干涉的检查。

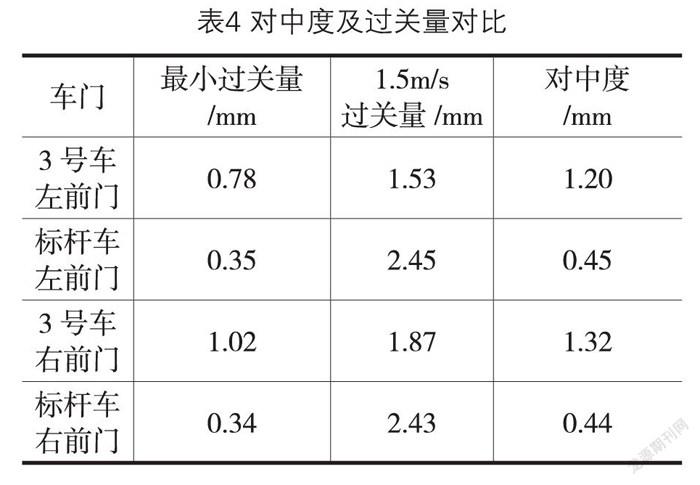

3号车及标杆车的过关量以及对中度测量结果见表4。在最小关门速度下,3号车前车门的过关量为1mm,在1.5m/s关门速度下过关量为1.8mm,小于密封条的设计压缩量,可以确认密封条没有出现过压缩现象。将门锁对中度调至与标杆车一致的0.5mm后再次进行测试,最小关门速度依然在1.3m/s左右,表明对中度对关门速度的影响很小,排除了磕锁的可能性。

排除物理干涉原因后,可以确认下线车前车门最小关门速度过大问题是由于最小关门能量过高引起的。

2.1 关门能量分析

在车门从最大开度到最终关闭的过程中,关门能量可分为提供能量和消耗能量的两部分。提供能量的部分由用户输入,车门重力输入以及限位器弹簧输入组成;消耗能量的部分由铰链和限位器的摩擦,密封条压缩,密封条气压阻,车门风阻,车内气压阻组成。根据能量平衡原理,这两部分的能量总和是相等的。

受两台车最小关门速度不一致的影响,消耗能量部分的对比分析不能得到足够的有效信息,因此对两台车的左前门在最小关门速度状态下的输入能量进行了对比分析,结果见图3。分析可知,限位器弹簧提供的能量基本相当,3号车左前门的重力提供了2J的能量,比标杆车少3J,而最小关门能量超过标杆车5J,导致用户需要输入额外的8J能量来关闭车门。

对右前门进行了同样的对比,结果见图4。分析结论与左前门相同,限位器弹簧提供的能量基本相当, 3号车右前门的重力提供了4.4J的能量,比标杆车少0.6J,而最小关门能量超过标杆车3.7J,导致用户需要输入额外的4J能量来关闭车门。

由以上分析可知,3号车相对于标杆车,存在重力做功能量偏低,导致用户输入能量偏高的问题,而用户输入能量是车门获得的初始动能,这直接导致3号车前车门的最小关门速度高于标杆车。同时用户输入能量偏高还直接导致了用户感觉车门难以关闭。最后左右车门重力做工不一致导致的用户输入能量不一致,引起3号车前车门的左右最小关门速度不一致现象。对剩余4辆下线车进行了同样的测量与验证,结论与3号车相同,限于篇幅在此不再赘述。

2.2 铰链的影响

车门重力做功的设计来源是铰链倾角,在车门开关过程中重心会存在一定的升高或者降低,这会提供或消耗一定的关门能量。车门重力提供能量的计算公式为:

(1)

式中:G为车门重力,Hθ和Hθ0分别为车门在最大开度位置和车门关闭位置车门重心的高度。

受铰链装配精度的影响,车门重力提供的实际能量与设计值并不完全一致,通过测量铰链倾角、车门重心的旋转半径R、车门下部门锁侧边缘的车门抬升量Ht与对应测点的旋转半径Rt,可由公式2换算得到车门重力做功的实测值,换算公式为:

(2)

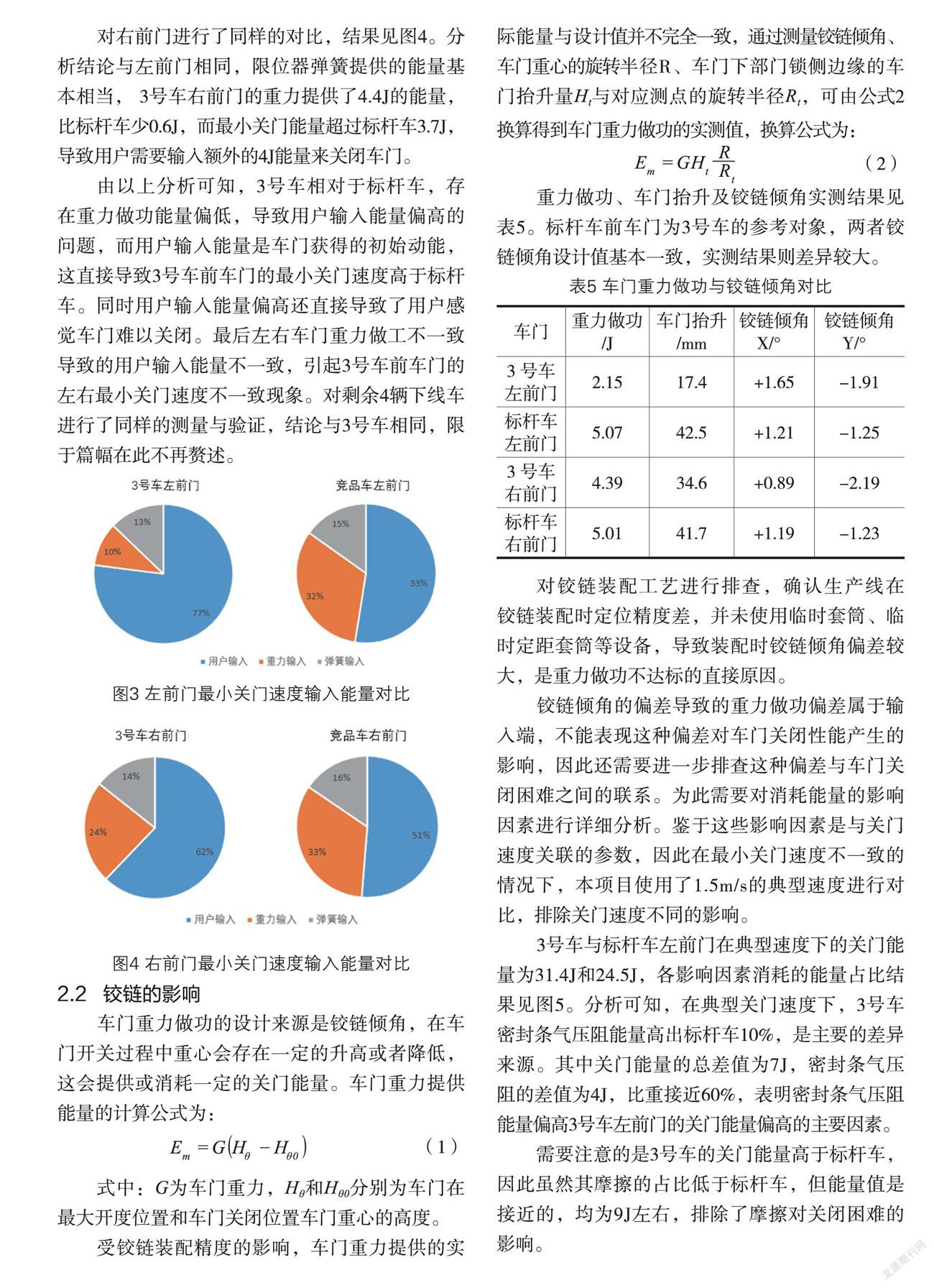

重力做功、车门抬升及铰链倾角实测结果见表5。标杆车前车门为3号车的参考对象,两者铰链倾角设计值基本一致,实测结果则差异较大。

对铰链装配工艺进行排查,确认生产线在铰链装配时定位精度差,并未使用临时套筒、临时定距套筒等设备,导致装配时铰链倾角偏差较大,是重力做功不达标的直接原因。

铰链倾角的偏差导致的重力做功偏差属于输入端,不能表现这种偏差对车门关闭性能产生的影响,因此还需要进一步排查这种偏差与车门关闭困难之间的联系。为此需要对消耗能量的影响因素进行详细分析。鉴于这些影响因素是与关门速度关联的参数,因此在最小关门速度不一致的情况下,本项目使用了1.5m/s的典型速度进行对比,排除关门速度不同的影响。

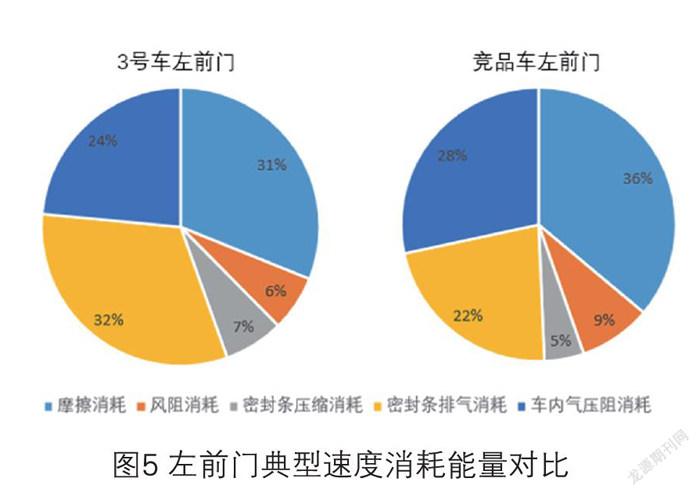

3号车与标杆车左前门在典型速度下的关门能量为31.4J和24.5J,各影响因素消耗的能量占比结果见图5。分析可知,在典型关门速度下,3号车密封条气压阻能量高出标杆车10%,是主要的差异来源。其中关门能量的总差值为7J,密封条气压阻的差值为4J,比重接近60%,表明密封条气压阻能量偏高3号车左前门的关门能量偏高的主要因素。

需要注意的是3号车的关门能量高于标杆车,因此虽然其摩擦的占比低于标杆车,但能量值是接近的,均为9J左右,排除了摩擦对关闭困难的影响。

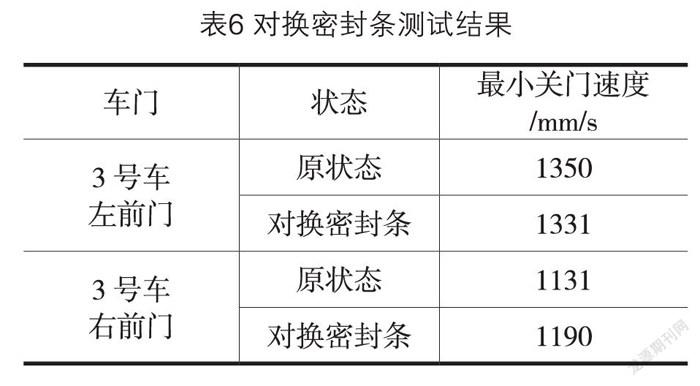

分析3号车前车门的设计参数和性能参数可知,其密封条过关量、密封条压缩能量与密封条气压阻能量均存在不一致现象,因此优先进行了密封条质量检查。对换左右密封条的测试结果如表6,结果表明车门最小关门速度过大的问题与密封条本身无关。后续将剩余4台下线车的密封条进行左右对调,结论与3号车相同。

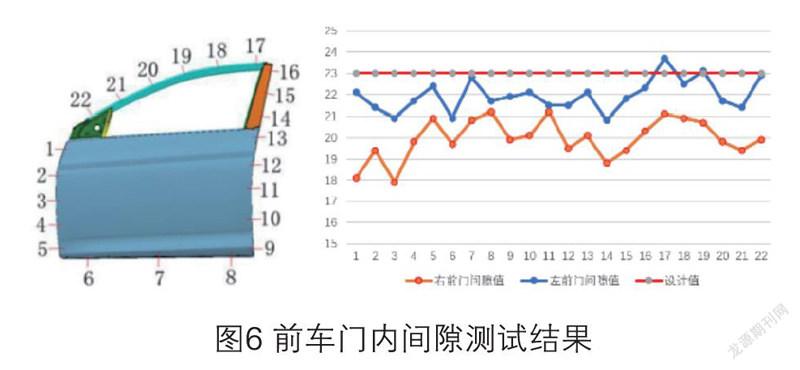

由于车门关闭速度大现象与车门系统相关而与密封条系统无关,结合铰链倾角的分析结果,怀疑是车门铰链定位精度差引起车门内间隙不一致,导致左右密封条的压缩状态不一致。对3号车前车门的内间隙进行了测量,结果表明其左前门内间隙与设计值相比小3mm,而右车门内间隙则与设计值偏差不大,测试结果见图6:

为快速验证内间隙对车门关闭速度的影响,将左右密封条复原后,将左前门的锁扣位置向外移动2mm,结果表明左前门的最小关门速度从1.3m/s降至1.1m/s。接着进行了铰链倾角的手动调整,与内间隙调整进行交叉验证。结果表明,手动调整左前门铰链倾角到设计值后,左前门的最小关门速度也降到1.1m/s左右,而对右前门进行的调整则没有太大的改善。

综上,铰链装配精度差导致车门姿态不稳,是造成3号车前车门不一致现象的原因。左前门内间隙偏小,增加了密封条的动态压缩反力,导致了密封条气压阻能量偏高,是左前门最小关门速度达到1.3m/s的原因。密封条过关量从另一个角度验证了这一结论。同时也表明,消除左右不一致现象后,3号车前车门并未达到标杆车的水平,还需进一步优化。

2.3 泄压阀的影响

在典型速度下,车内气压阻是另一个主要的能量影响因素,也是與车门关闭速度相关联的参数,因此也使用了典型速度1.5m/s进行能量占比分析。

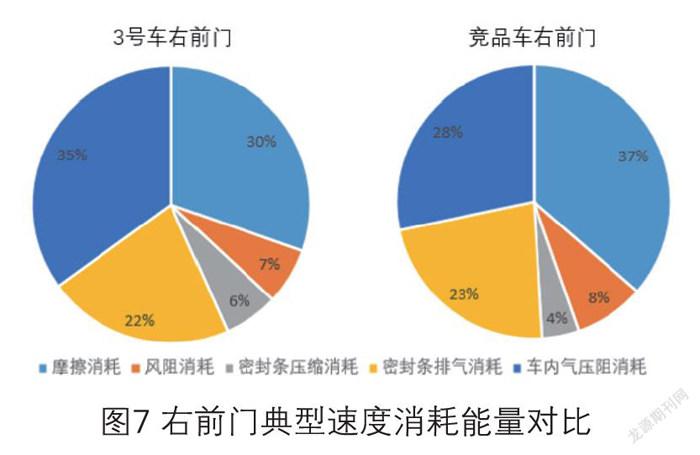

3号车与标杆车右前门在典型速度下的关门能量分别为30.9J和24.2J,各影响因素在典型速度状态下的关门能量占比结果见图7。对比分析可知,在典型关门速度下,车内气压阻的能量差异为7%,是主要的差异来源。其中关门能量的总差值为6.7J,车内气压阻的差值为3.6J,比重为50%,表明3号车右前门的车内气压阻能量偏高是关门能量偏高的主要因素。

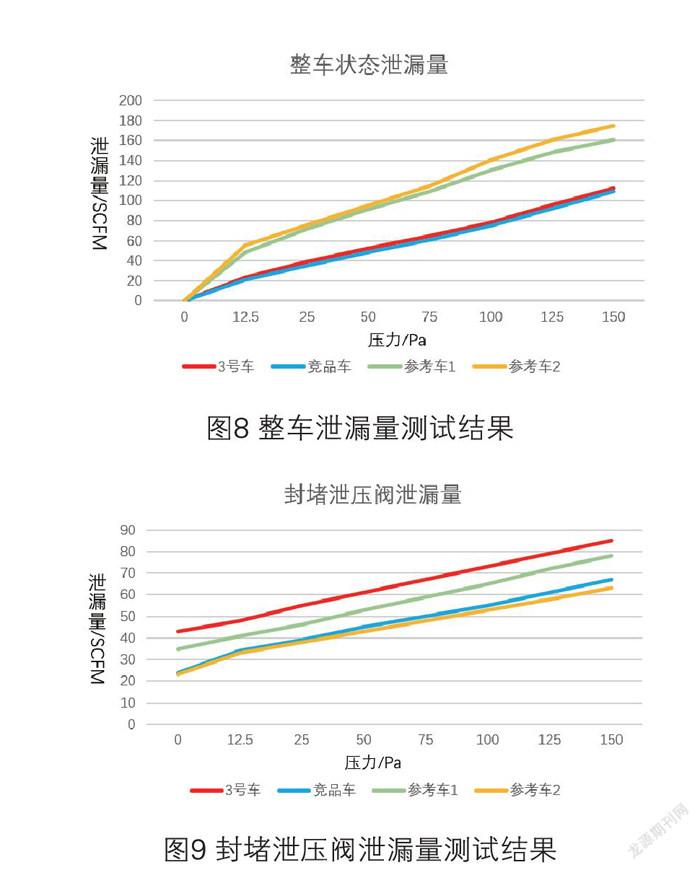

车门关闭时车内气压阻受整车密封的影响,而整车密封由车身气密性决定的不可控泄漏量和由泄压阀控制的可控泄漏量组成,因此分别进行了整车气密性和封堵泄压阀的气密性测试,测试结果见图8与图9。结果表明,3号车与标杆车的整车气密性水平相当,且好于另外两台同级别参考车;封堵泄压阀后,3号车的不可控泄漏量最高,表明3号车的泄压阀泄压能力相对于标杆车较差。

实车检查表明3号车的泄压阀排气路径上并未有遮挡物,且叶片打开时外部空间无遮挡。3号车的泄压阀有效泄压面积为0.0069m2,叶片厚度0.6mm;标杆车的有效泄压面积为0.0088m2,叶片厚度0.4mm。表明3号车的泄压阀有效泄压面积偏小和厚度偏厚是车内气压阻能量偏高的原因。

为快速验证泄压阀的整改效果,将左后门的玻璃下降并露出1mm的缝隙后再次进行测试,结果表明右前门的最小关门速度从1.1m/s降至0.9m/s,降低了0.2m/s,取得了明显的改善效果。

3 方案验证

对比3号车左、右前车门的分析结果可知,引起两者关门能量偏高的主要因素并不一致,左前门在其车门内间隙偏小的情况下,密封条气压阻能量偏高是主要影响因素;右前门在其车门内间隙基本合格的情况下,车内气压阻能量偏高是主要影响因素。而左、右前车门的内间隙不一致又是由于铰链倾角的偏差引起。因而对车门系统而言,铰链、密封条、泄压阀在设计上是单独的子系统,但在实车上是互相影响的子系统,分析问题时不能单独来研究,需从整体上统一分析才能排除子系统之间的干扰,提高工作效率。

由于车门铰链装配精度差与泄压阀泄压能力偏小是造成3号车前车门关闭困难的原因,因此采取了提高铰链装配精度和增加泄压阀有效泄压面积的措施,并进行了方案验证。

铰链整改方案如下:将铰链的装配方式由拆螺栓式装配变更为拆临时轴式装配,保证铰链与车门的合装精度,并在线上进行抽检,确保铰链倾角达标。

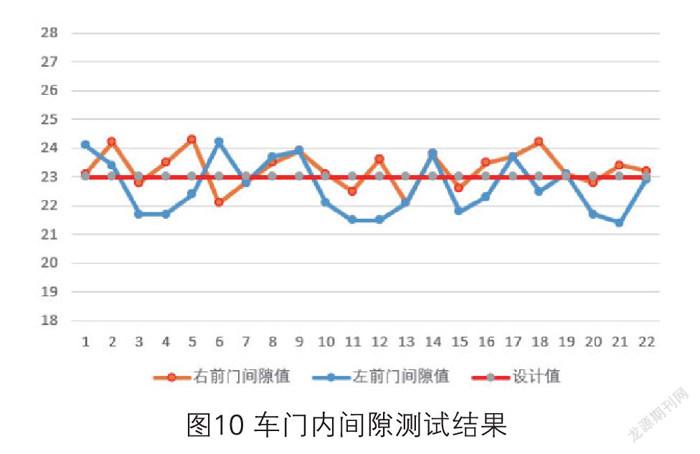

实施该方案后,实测前车门抬升量为41.7mm,重力做功为5.1J;同时对前车门内间隙进行了测量,结果见图10。表明整改后铰链装配精度达到了设计要求。

泄压阀整改方案如下:更换泄压阀型号,有效泄压面积从0.0069m2增加到0.009m2,同时将叶片厚度从0.6mm降至0.4mm。

实施以上方案后再次进行整车气密性测试,3号车在125Pa下的整车泄漏量由原先的100SCFM增加到126SCFM,封堵泄压阀的测试结果无变化,表明新型号泄压阀的泄压能力增大了约30%。

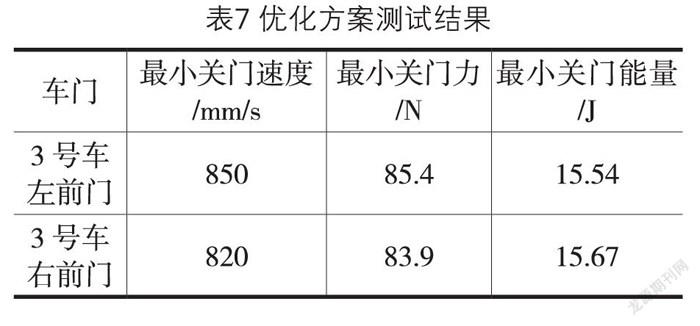

3号车前车门的最終优化结果见表7,结果表明车门关闭困难问题已经得到解决,同时也消除左右不一致现象。

4 结论

整个过程可以得出以下结论:

1)车门重力提供的助关能量受铰链倾角的影响,助关能量偏少导致车门需求更多的用户输入能量才能关闭,带给用户车门难以关闭的感觉;

2)车门姿态不稳会影响车门内间隙值,造成左右不一致现象,内间隙偏小会增大密封条的动态压缩反力,进而增加车门关门能量;

3)车内气压阻受泄压阀泄压能力控制,增大泄压阀泄压能力能减少车门关门能量,降低车门的最小关门速度。

参考文献:

[1]Raviraj Nayak and Kee lm.Optimization of the Side Swing Door Closing Effort.SAE 2003-01-0871.

[2]Jian-cai Zhao ,Chi-xing Zhou,Xun-sheng Zhu. Analysis of the Influence of the Seal Structure on Door Closing Force for SANTANA.SAE 2004-01-1348.

[3]杨蕾,张淑敏,李应军.面向最优关门能量的轿车车门设计.机械制造,2006(3).

[4]陈缓,邓智伟,刘立群.车门开闭感评价与优化.汽车技术,2014(08).

[5]张孟俊,崔蒿,钱木.轿车侧门系统关门能量研究与测试装置开发.汽车技术,2014(11).

刘 勇

毕业于合肥工业大学,车辆工程专业, 本科学历。现就职于汇晟达(武汉)工程咨询有限公司,任车门开闭性能工程师,主要负责汽车车门开闭性能研发与设计。

专家推荐语

龙从林

东风汽车集团有限公司技术中心

车身部总师 研究员级工程师

通过能量分析解释车门关闭难易的机理,进而解决实际生产中的问题的方法正在形成。车门关闭的选题具有现实意义,本文通过具体车型,采用能量分析方法解析车门关闭的相关影响因素,分析方法较为先进,论述结构合理,具有较高的实际工程应用价值。