浅论可靠性试验中结构件失效的分析应对

余庆杰 王华武 刘宗晟 郎宝永

摘 要:本文阐述了某卡车在可靠性试验中挡泥板支架和保险杠失效问题的分析应对过程,描述通过CAE分析、结构材料工艺分析、实车验证的过程,总结了可参考借鉴的分析应对方法。

关键词:可靠性试验; 结构件失效; 分析应对

中图分类号:U466 文献标识码:A 文章编号:1005-2550(2022)02-0088-05

Analysis And Countermeasures Of Structural

Member Failure In Reliability Test

YU Qing-jie, WANG Hua-wu, LIU Zong-sheng, LANG Bao-yong

( Dongfeng Commercial Vehicle Technical, Wuhan 430056, China)

Abstract: In this paper, the analysis and response process of fender support and bumper failure in reliability test of a truck has been described. According to the results of CAE analysis, structural material process analysis and real vehicle verification, the analysis methods that can be used has been summarized.

Key Words: Reliability Test; Structural Member Failure; Analysis And Response

1 某卡车挡泥板支架失效分析

1.1 问题描述

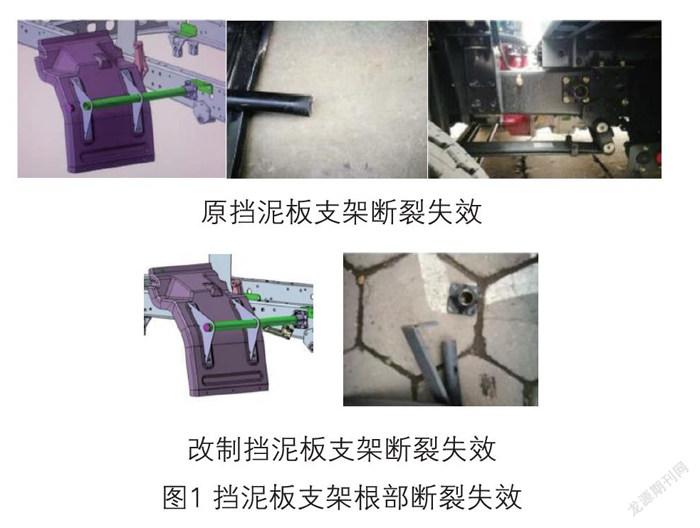

某卡车在进行可靠性试验中坏路试验154Km时(辅助里程1009Km),左前轮后挡泥板支架断裂,断裂处为悬臂直管根部与铸件支座的焊接处。通过焊接斜撑向前旋转30°,适应车架高度,并将管径由2.5mm增至3mm,并于坏路试验154Km时进行换装,当坏路试验行驶至2763Km时,改制换装件在直管根部出现断裂,断裂位置与前期相同,仍为轴管与支座焊接处断裂。如图1挡泥板支架根部断裂失效。

1.2 挡泥板支架断裂问题分析

(1)CAE分析及结论:振动疲劳导致轴管根部断裂。

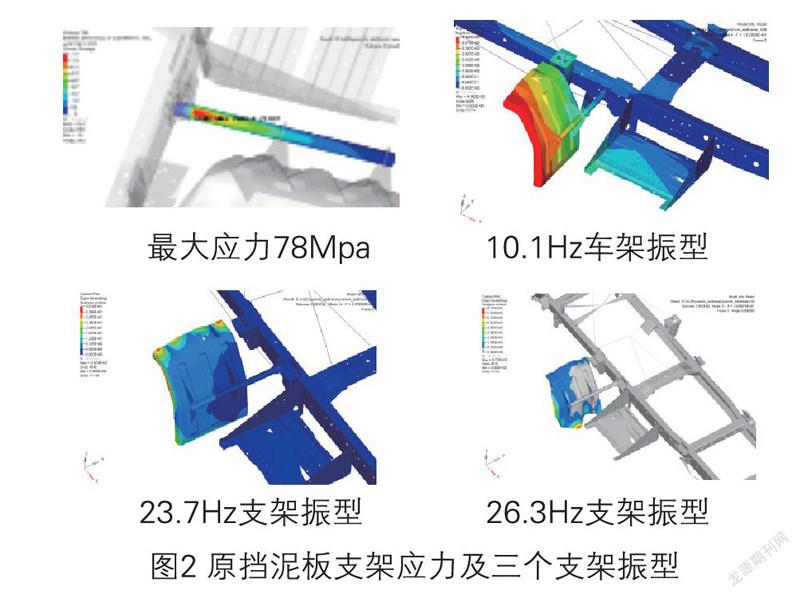

强度分析(垂向加速度:10g,前后加速度:5g),原挡泥板支架最大应力78Mpa(轴管根部),为轴管材料的屈服极限的34%,判断支架强度足够。改制挡泥板支架的斜撑受车架高度限制,为向前旋转状态,支架后下角局部应力达到219Mpa,据此判断斜撑的作用不可或缺,且若斜撑在轴管正下方效果最好。

模态分析:在整车模态分析中,原挡泥板支架的轴管存在10.1Hz、23.8Hz、26.3Hz三个明显振动模态,均会导致轴管根部振动疲劳破坏,其中10.1Hz为车架扭转带动,无法规避;26.3Hz与发动机怠速激励26.7Hz十分接近,有明显共振趋势。如图原挡泥板支架应力及三个支架振型。

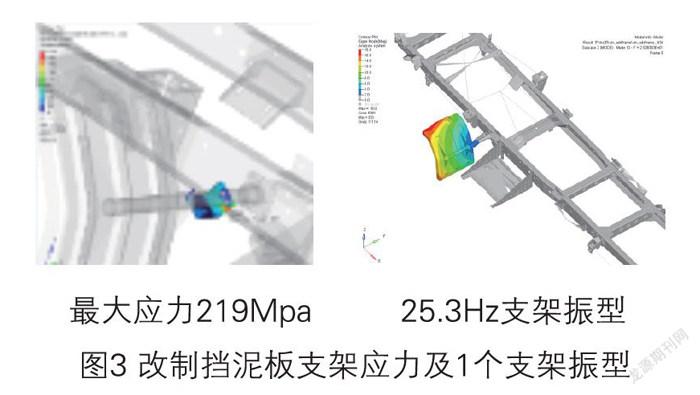

采用带斜撑的改制挡泥板支架,轴管根部的振动受到削弱和抑制,支架自身振动模态改至25.3Hz,但是仍未能与26.7Hz相差2Hz以上,即仍存在发动机激励共振问题,为造成轴管再次断裂的主因。如图3改制挡泥板支架应力及1个支架振型。

(2)结构、材料和工艺分析及结论:单根悬臂直管结构易产生振动。管材料变更及焊接位置均削弱了支架性能。

结合前期的各种类型挡泥板支架CAE分析,基本可以明确单根悬臂直管抗振动疲劳能力较差,在轴管根部容易破坏。

原挡泥板支架轴管材料初始设计为冷拔管,后降成本改为卷焊管。这种变更存在料厚不足和性能降低,在轴管根部与铸件支座沿周满焊焊接(手工电弧焊),进一步降低了焊接部位的性能。

1.3 挡泥板支架断裂应对处理

临时措施:按照理论上的性能改善方向进行建模、分析及试制换装样件,进行验证。

悬臂直管根部与铸件支座满焊更改为折弯管竖直段与拼焊支座两侧焊接;向前偏转且分散的斜撑更改为上下对齐的闭合撑管结构。采用此结构减轻了焊接对材料的损伤,在受力集中的圆管根部折弯处采用整根圆管结构,并通过斜撑形成闭合的加强结構,提升了整个支架的强度和刚度。如图4 挡泥板支架结构材料工艺改善。

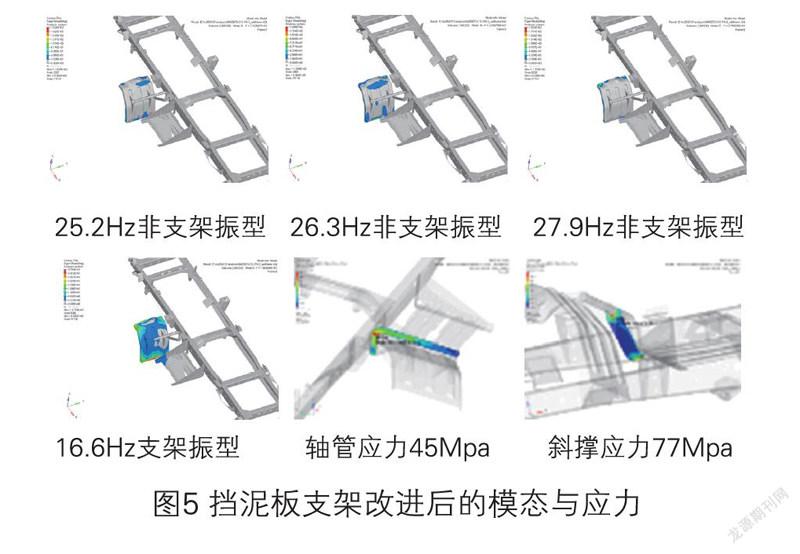

进行CAE分析验证判断,结构转角处的应力为45Mpa,支架上端焊接处的应力为77Mpa,判断强度无风险;在0至50HZ区间,支架振动模态16.6Hz (同电瓶框一起随车架振动);26.7Hz附近的三个模态为25.2Hz、26.3Hz 、27.9Hz,均不是支架振动,判断无共振风险。如图5挡泥板支架改进后的模态与应力。

临时制件、换装、试验验证,在坏路3241Km更换验证件,随整车坏路试验至5018Km结束,故障未再发生。如图6 改进后实车验证。

2 某卡车保险杠失效分析

2.1 问题描述

某卡车在可靠性试验中的坏路试验2763Km时(辅助里程1009Km),发现前保险杠右侧过渡支架(与保险杠本体焊接,与保险杠支架装配)与保险杠本体脱焊,在支架上的3个原焊点处形成圆形孔洞;与保险杠蒙皮相连的侧转向灯支架左上角局部开裂,裂纹位于支架的折弯上下转角处。如图7保险杠支架脱焊及开裂失效。

2.2 保险杠支架脱焊及开裂问题分析

(1)CAE分析及结论:强度和模态分析显示无脱焊及开裂的必然性。

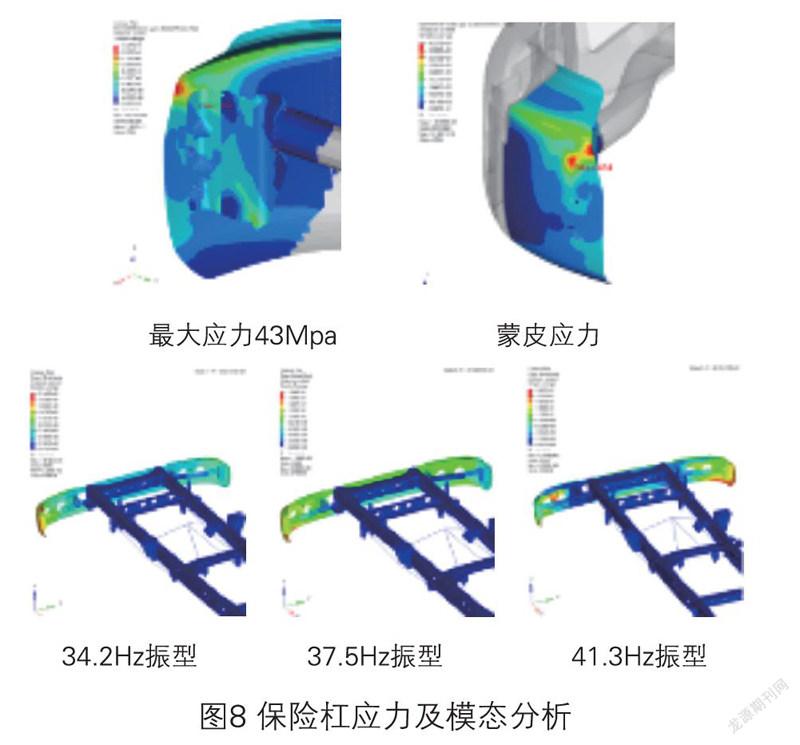

强度分析(垂向加速度:4g,前后及侧向加速度:2.5g),保险杠右端范围内,最大应力为43Mpa,位于保险杠蒙皮(DC04,屈服极限约120Mpa)的最上焊点的附近,判断理论上强度无问题;支架设计材料为Q235,实际使用材料为20号钢,屈服强度σs为245Mpa,理论上不会先于蒙皮被破坏。

模态分析:在整车模态分析中,前保险杠50Hz以内的自身振动模态分别为34.2Hz、37.与发动机怠速激励26.7Hz相差很远,理论上不会产生共振。如图8保险杠应力及模态分析。

(2)结构、材料及工艺分析及结论:主要原因为制造质量缺陷。

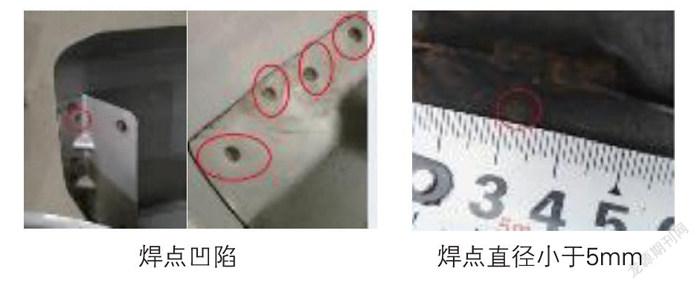

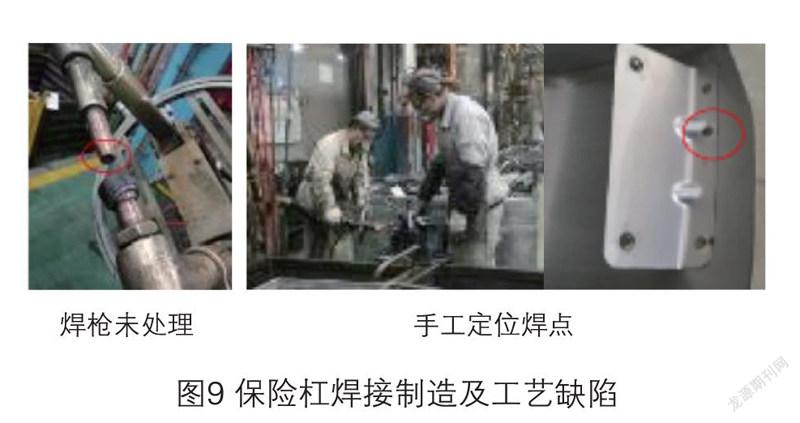

制造工艺分析:焊接凹陷率过大为失效的主要原因(>20%),焊枪未打磨,局部变形;焊核直径小于设计值6mm也是不利因素,(现场)焊点分布依靠人工控制,存在一定的随意性;均为制造原因。

结构分析:过渡支架厚度为1mm,相对较薄,对于人工焊接,有一定的凹陷率过大后脱焊风险。如图9保险杠焊接制造及工艺缺陷。

(3)关联性分析:判断过渡支架脱焊在先,脱焊后保险杠振动加剧,导致转向灯支架开裂;若过渡支架未脱焊,则转向灯支架不会失效。

2.3 保险杠支架脱焊及开裂应对处理

(1)临时措施:失效保险杠进行支架补焊及开裂补焊。根据分析结论制定改善措施并制件,验证提高可靠性系数的方案。

失效保险杠进行支架补焊及开裂补焊。采用二氧化碳保护焊进行补焊:过渡支架撕裂孔洞塞焊、周边补焊;转向灯支架裂缝补焊。

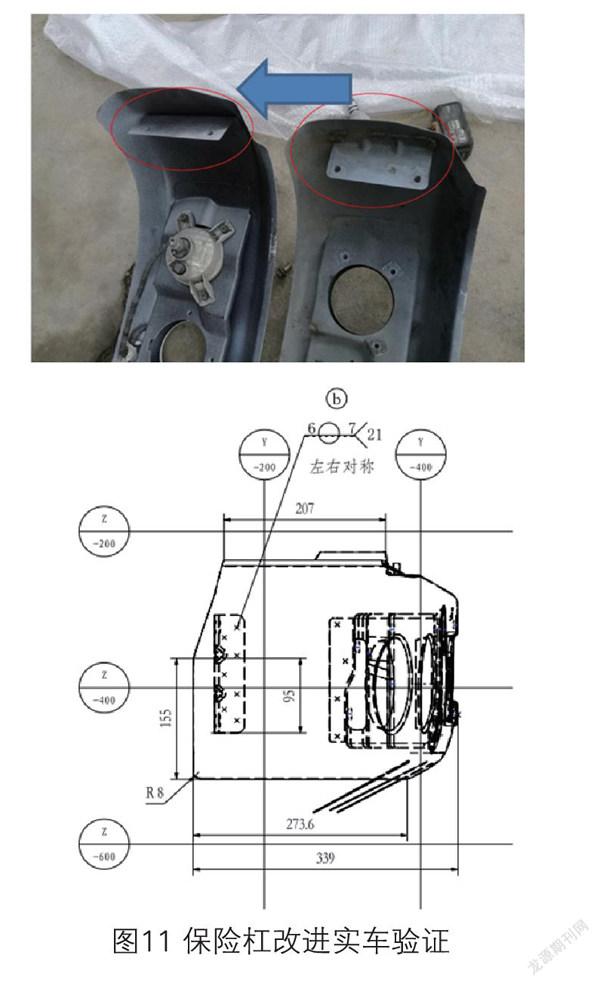

临时制件:因保险杠后移40mm,原过渡支架需要切角导致焊点数及焊接面积进一步减少;同时为了提升可靠性,过渡支架厚度增至1.2mm,增加焊接面积,焊点数增至7个,支架翻边更改为朝向车前。

(2)永久对策:综合考虑FQCD(特性、质量、成本、交货期)的要求,进行设计改善并分析验证。

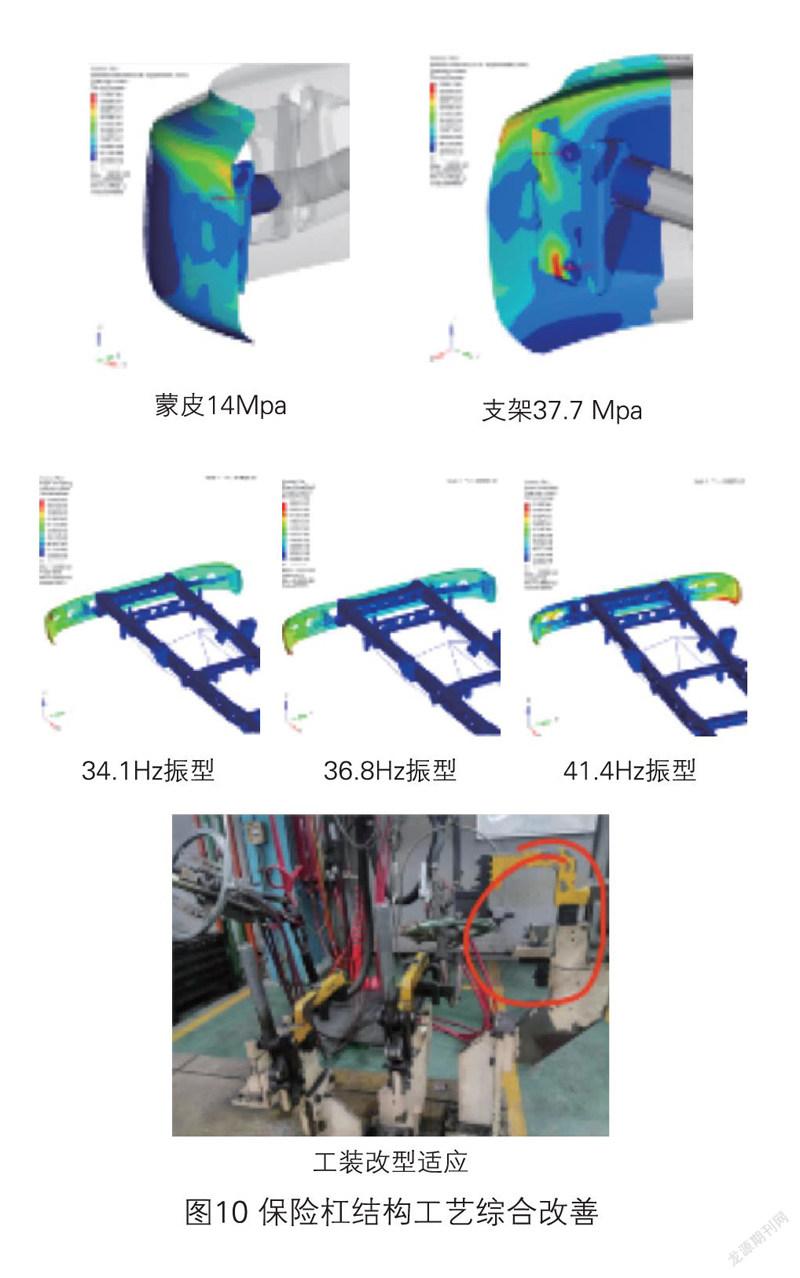

进行CAE分析验证,蒙皮的应力为14Mpa,支架的应力为37.74Mpa, 非焊点处,判断强度无风险,三个振型34.1Hz、36.8Hz、41.4Hz,判断无共振风险;

通过落实支架的冲压工艺可行性,关闭一元表,发整改文件;与生产单位、质量部门等落实制件、焊接工艺技术要求及质量管控。如图10保险杠结构工艺综合改善。

2.4 保险杠換装后状态跟踪

坏路2763Km原件出现开裂,于坏路3241Km更换验证件(支架加厚至1.2,增加焊点和连接面积,焊接工艺改善),随整车坏路试5018Km结束,故障未再发。如图11保险杠改进实车验证。

3 可靠性试验中结构件失效的分析应对方法总结

3.1 结构件失效的现场分析

可靠性试验中的结构件失效方式多为开裂、脱焊、断裂。对应力集中或振动剧烈的部位,首先要对失效件进行实地分析,判断是否存在制造缺陷,如虚焊、焊穿等,并分析失效的关联效应,找出失效源头。

3.2 结构件材料结构工艺分析

针对结构件而言,要分析其结构形式、材料选型和加工工艺,研判是否存在结构受力不合理、材料选型不当、加工工艺对结构本身造成损伤等, 作为后续进一步分析及改善设计的参考。

3.3 结构件在整车中的应力及模态CAE分析

强度不足和振动疲劳是结构件在可靠性试验中破坏的重要原因,所以要在整车(底盘)环境下对结构件的应力情况及模态进行CAE分析, 在应力分析方面要根据结构件所处的位置设定垂向及前后向载荷,应力不应超过材料的屈服强度的50%;在模态方面要分析整车环境下结构件的振型特性与整车的发动机激励、坏路激励的相互关系,相隔在2Hz以内,可判断为易形成共振。

3.4 综合制定整改方案,CAE分析验证

根据结构材料工艺和CAE应力及模态的综合分析,制定整改方案,确保结构更趋合理、材料选择适当、减少加工工艺对材料本身的损伤,并进行CAE对比分析,直至应力与模态均符合要求。对于工艺问题,需要同步提出工艺改善方案。

3.5 搭载整车可靠性试验实车验证

根据整改方案快速制作试验件,搭载一定里程的可靠性试验进行验证,通过实车检验整改效果,关闭问题。

4 结语

对于结构件在可靠性试验中的失效,要坚持实地调研与理论分析相结合、结构材料工艺分析与CAE分析相结合,多方面快速响应,综合分析问题以锁定关键因素,针对性制定整改方案并快速上车验证。

参考文献:

[1]张胜兰.基于HyperWorks的结构优化设计[M].北京.机械工业出版社.2007 .

[2]曹立波.汽车车身结构与设计[M]. 北京. 人民交通出版社.2012.

余庆杰

现就职于东风商用车有限公司技术中心,任高级工程师,主要从事新能源整车设计工作。

专家推荐语

康 明

东风商用车技术中心工艺研究所所长

材料科学与工程 研究员级高级工程师

本文通过对某卡车在可靠性试验中挡泥板支架和保险杠失效问题的分析应对过程的描述和改善,提出了通过CAE分析、结构材料工艺分析、实车验证相结合的分析应对失效零件的改善方法。

本文数据可靠,理论正确,具有一定的新意和实用价值。