化学原料药车间桶装液体加料设计要点分析

余明义 荣明杰

摘 要:根据化学原料药车间桶装危险品加料的特性,分析了加料过程中的危险性,并从工艺需求、安全、环保、职业卫生等方面阐述了设计中的要点,同时总结了3种典型的加料方式。

关键词:原料药;桶装液体;加料方式;工艺设计

中圖分类号:TQ460.6 文献标志码:A 文章编号:1671-0797(2022)07-0083-03

DOI:10.19514/j.cnki.cn32-1628/tm.2022.07.023

0 引言

化学原料药车间生产过程中所使用的液体物料种类繁多,大部分具有易燃易爆、腐蚀性、有毒等危险特性。对于使用频繁、使用量大的液体物料通常储存在装置罐区,并通过管道密闭输送至车间使用岗位;对于部分使用量小的危险品,常常采用桶装储存在危险品库,并将料桶转运至车间再抽料至使用点,料桶在加料过程中存在人工开盖、管道连接、液体输送等环节,此过程容易引起物料暴露、空气吸入、静电释放,从而导致车间环境污染、安全破坏、操作人员健康损害等,因此料桶储存量虽小,但整个加料过程中的安全设计不容忽视。根据桶装液体加料过程的特点和危险性,本文针对危险品桶装物料加料设计要点进行了阐述。

1 桶装液体加料设计要点

根据液体物料特性和加料过程的特点,设计时应考虑降低物料暴露、火灾、爆炸、有毒、腐蚀等安全风险,主要设计要点如下。

1.1 安全、环保、职业卫生设计要点

(1)料桶材质的选择:对于腐蚀性液体,所选料桶材质应能满足耐酸碱腐蚀,防止泄漏的要求,一般选用塑料桶;对于易燃或可燃性液体物料,所选料桶材质应能迅速导除物料输送中所产生的静电,避免静电累积,发生静电释放,因此应尽量选择导电性良好的金属桶或导静电塑料桶。

(2)静电消除措施:料桶应考虑静电接地设计,工艺专业给电气专业提条件,将导静电的扁铁引至抽料桶附近。抽料前,将静电夹一端夹在可导电的料桶上,另一端夹在导静电的扁铁上,并做好管道跨接措施,防止静电累积,产生静电火花。

(3)氮气惰性化保护:根据美国NFPA 77—2007标准的定义,如果液体物质的电导率大于104 pS/m,属于导电性的液体;如果电导率小于104 pS/m而大于50 pS/m,属于半导电性的液体;当电导率小于50 pS/m时,就属于非导电性的液体[1]。对于易燃或可燃液体物料,抽料时料桶应采用低压氮气保护措施,避免空气进入,特别是对于电导率小于104 pS/m的低闪点易燃液体,不能有效导出液体里的静电荷,必须在氮封条件下使用,如甲苯、正己烷等。

(4)控制流速:由于物料在管道中流动所产生的静电量与危险化学品流速的二次方成正比,所以在操作中控制物料流速可有效减少静电的产生。设计应根据介质特性、流量、安全流速,计算选择合适的管径。一般易燃易爆工艺介质的流速应控制在1 m/s以内[2]。

(5)设计合适的抽料方式:常见输送方式有正压和负压输送。正压输送一般采用隔膜泵、磁力泵或氮气压料等方式;负压输送一般采用真空抽料,在岗位设备上采用真空将液体物料抽吸进设备。两种方式对比如下:

1)料桶—输送泵(或氮气)—使用岗位:料桶采用低压氮气保护,通过输送泵抽物料至使用岗位。常见的输送泵为气动隔膜泵,以气源为动力,具有抽吸干净、避免做防爆电器、避免超压、管道设计简单等优点,此方法可长距离输送;也可采用氮气压料,需要考虑料桶耐压。气动隔膜泵加料适用范围广,但少数特殊物料不宜采用此方法输送,如:(a)高危害性物料,如强腐蚀性、高毒性物料,少量泄漏会导致严重后果,泵输送泄漏风险高,软管对接处若未对接完好,液体存在泄漏甚至喷射出来的风险,如氯磺酰异氰酸酯、溴丙烯等;(b)受热或撞击易爆炸物料,如高浓度过氧化氢、叠氮化合物等,不宜采用泵输送。对于以上两种物料,应采用真空抽料方式。

2)真空抽料:该方法也是一种较为安全可靠的输送方式,需要在岗位设备上接入真空系统,负压吸入料桶中的物料。此方法能避免正压输送带来的泄漏喷射风险,但同时也存在以下缺点:(a)对于低沸点、易挥发物料,如二氯甲烷、盐酸等,真空抽料会造成物料损失,同时提高尾气浓度,增大尾气处理负荷;(b)布局限制,由于受真空度的限制,桶料与使用点之间的位差不宜过大,特别是对于比重较大的液体物料;(c)对于可燃液体,在加料前,设备均已采用氮气置换惰性化,真空抽料存在软管对接处泄漏空气进入,造成氮气置换失效的风险。部分地区已明确规定不得采用真空抽料的情况,如临海市规定[3]:“可燃、易燃液体的输送不得采用压缩空气或真空的方式抽压,应采用便携式泵或固定泵输送。”

正压输送通用性强,但存在泄漏喷射风险,负压输送能避免液体泄漏,但对于可燃液体存在空气吸入风险和环保安全问题。设计时,应根据具体物料、风险识别等,选择合适的输送方式。

(6)职业卫生:料桶在开盖、管道对接过程中存在物料暴露的风险,可能会对车间环境造成污染,对人员健康产生危害,设计时应尽可能将料桶集中隔离、密闭输送,将挥发出的物料量降至最低。对于剧毒、高活性的液体物料,应避免人员直接接触,根据活性物料的OEB等级采用相应的隔离器,同时做好人员防护措施;具有化学灼烧危险的物料,还应设计洗眼器、淋洗器等安全防护措施,洗眼器、淋洗器的服务半径应不大于15 m[4]。

1.2 工艺设计要点

1.2.1 计量方式

料桶采用地秤或电子秤称重,通过减差法或流量计实现准确计量,但称量法更准确可靠,且称重设备不与物料直接接触,无腐蚀问题。无论是称重还是流量计量均可人工手动控制,也可与自控阀联锁实现自动控制加料。

1.2.2 管道残留

采用泵输送,停泵后,管道内仍然残留着液体物料,会引起计量偏差,理想情况下可将料桶運至使用岗位附近抽料,从而有效缩短输送管路距离,减少残留。但原料药车间使用点多,一般采用集中输送方式,有些使用点输送距离太远,可采用氮气吹扫、真空抽吸等方式来解决管道内液体残留问题。

1.2.3 自动控制

将计量系统与进料自控阀、输送泵、氮气吹扫阀等进行联锁控制,在操作人员开盖、管道对接完毕后,一键启动输送泵,实现自动计量、停泵、吹扫工序等自动化控制加料工艺。

2 典型加料方式

2.1 岗位加料

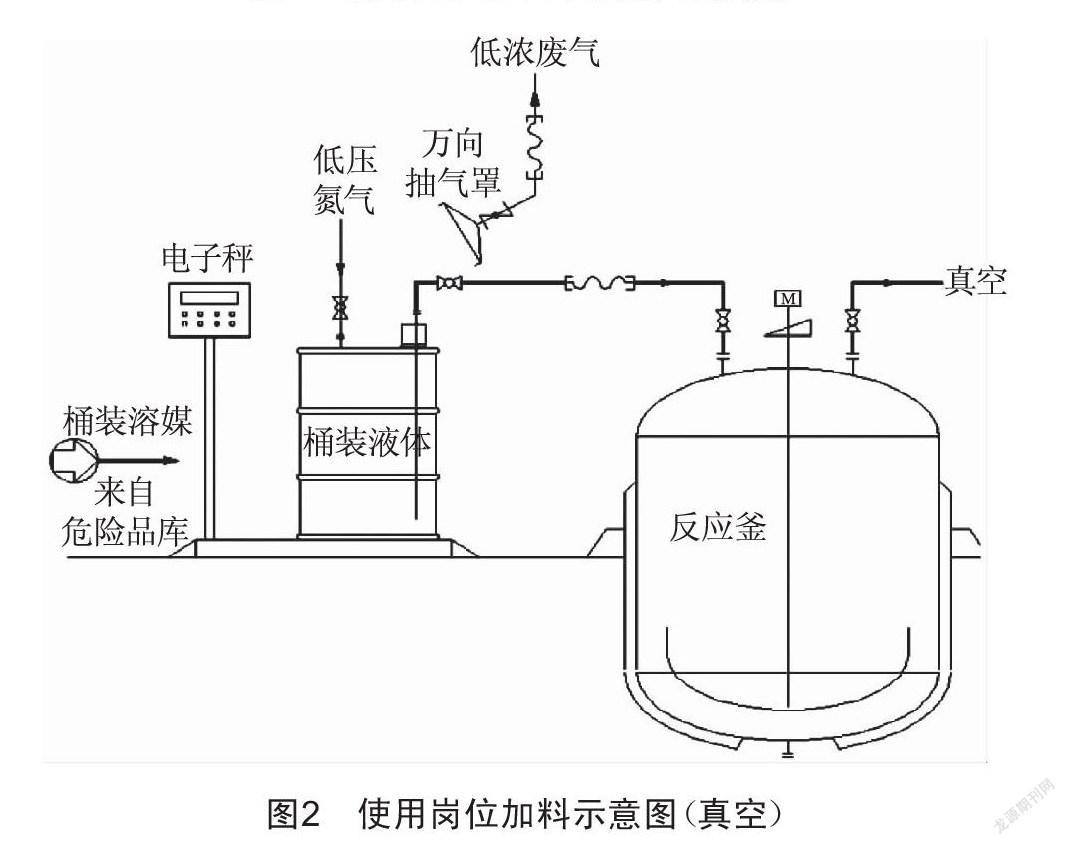

此方法为传统加料方式,首先料桶运至使用岗位旁,打开排气罩形成局部负压,再开盖、管道对接,并做好静电接地、管道跨接等安全措施,抽料过程(图1、图2)料桶中通入低压氮气补气,操作人员根据电子秤的重量,调节手动阀的开度,直至关闭阀门,抽料完毕后,氮气吹扫末端管道。该方法的优点是料桶离使用点近、管道残留少;但敞开操作有害气体会逸出,对车间环境造成破坏,而且多层厂房的原料药车间料桶转运复杂,静电接地点较多。

2.2 集中加料

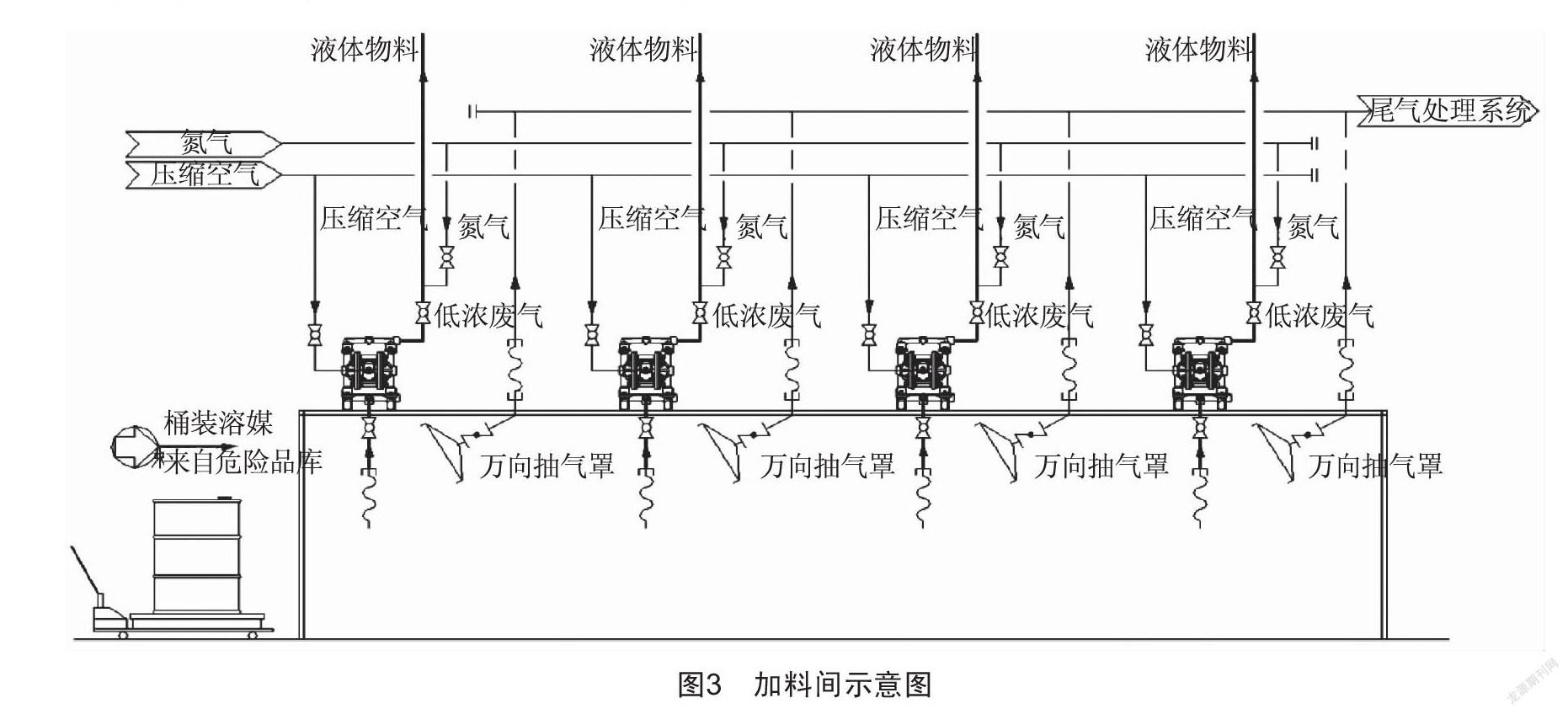

(1)设置桶装液体加料间:对于多层厂房,加料间一般设置在厂房一层(图3),可避免桶装危险品上楼,缩短料桶的运输路线。此房间需增加换气次数,一般不小于6次/h[5],同时设置排气罩,解决有害气体散发问题;但输送泵后管道路线长、残留多,影响计量准确性。

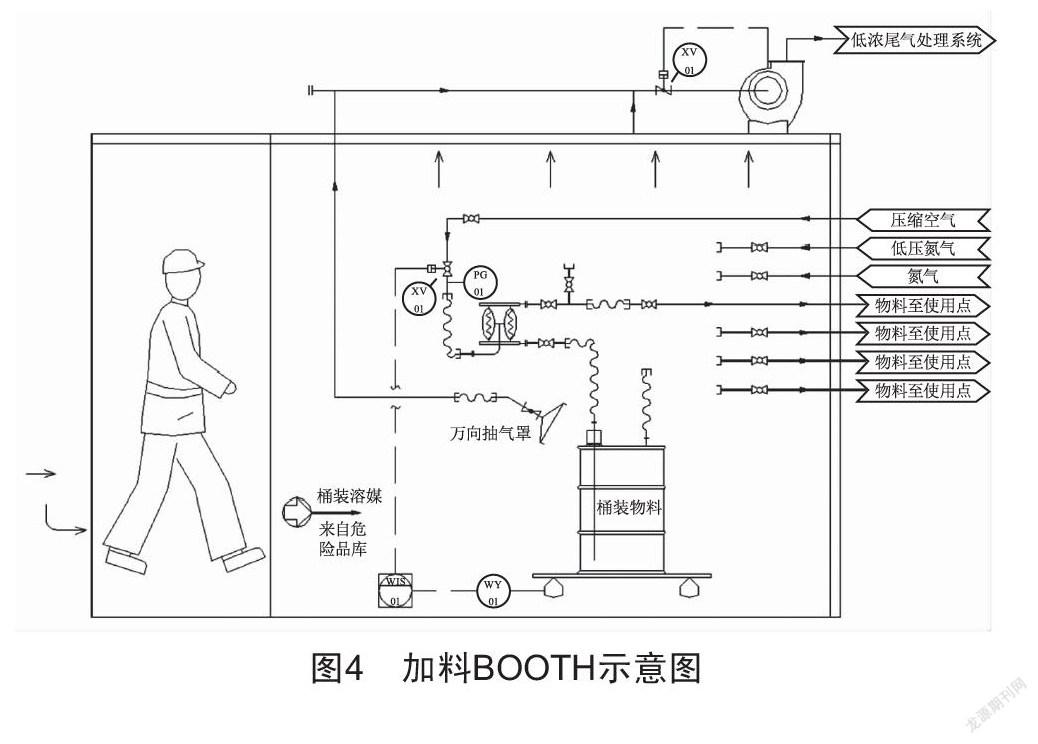

(2)加料BOOTH:目前比较普遍的一种加料方式(图4),采用轻质板隔间,人员进入侧使用软帘隔断,顶部设置排风口和风机,BOOTH内设置氧含量检测仪监测氧浓度,防止氮气泄漏造成人员窒息;并设置可燃气体探测仪,监测可燃气体浓度,防止形成爆炸性混合气体。使用时操作人员先在BOOTH外打开排风机,再进入房间,从而在断面风速下,保护人员操作时不暴露在危险环境中。管道采用软管对接料桶、采用硬管接至反应釜或高位槽,加料时采用地秤或电子秤联锁反应釜进料切断阀,实现准确自动计量,加料结束后,管道末端采用氮气吹扫或真空抽吸,将管道中残留液体排尽。BOOTH设置灵活,根据车间大小可设置一组或多组,隔间内也可设置转接站,供多功能车间使用。

3 结语

本文从安全、职业健康、工艺设计要求等方面分析了化学原料药车间料桶加料设计时,应根据物料性质、工艺需求、风险识别等因素,选择合适的加料方式,尽量采取密闭化、集中化、自动控制加料的方式,以减少环境污染、人员健康损害,降低安全风险,介绍的3种加料方式,可以为工程设计提供参考。

[参考文献]

[1] 粟镇宇.非导电性易燃液体的静电危害及控制[J].现代职业安全,2012(7):98-101.

[2] 中国石化集团上海工程有限公司.化工工艺设计手册[M].4版.北京:化学工业出版社,2009.

[3] 临海市危险化学品企业设备及自动化提升实施方案:临政办发〔2018〕156号[A].

[4] 化工企业安全卫生设计规范:HG 20571—2014[S].

[5] 化工采暖通风与空气调节设计规范:HG/T 20698—2009[S].

收稿日期:2022-01-12

作者简介:余明义(1986—),男,湖北荆门人,硕士,工艺工程师,研究方向:原料药工艺设计。