基于响应面法的钛铝异种金属搅拌摩擦点焊工艺参数优化

张翅超 闫崇京 宋燕 沈子康

摘要:为同时满足减轻质量和降低成本的需求,钛/铝复合结构具有很好的应用前景,但由于钛合金与铝合金之间的物化性能差异巨大,采用传统焊接方式很难形成可靠的连接,而搅拌摩擦点焊技术在连接异种金属方面优势明显,目前针对钛/铝合金的搅拌摩擦点焊研究较少。因此采用回填式搅拌摩擦点焊对2 mm 厚的 TC4钛合金和6061铝合金进行点焊试验,基于响应面法建立了焊接工艺参数与拉剪断裂载荷的二阶响应模型,结合微观组织和显微硬度进行分析,研究了工艺参数对接头拉剪断裂载荷的影响并通过工艺参数优化预测了点焊接头的拉剪断裂载荷。结果表明,所建立的模型较为准确,预测值与实验值的平均误差约为2.41%,得到的最佳焊接工艺参数为焊具转速1 052.9 r/min,下压量2.19 mm,焊接时间3.01 s。

关键词:回填式搅拌摩擦点焊;异种金属;响应面法;工艺参数优化

中图分类号: TG453+.9 文献标识码: A文章编号:1001-2303(2022)02-0008-09

Process Parameters Optimization of Friction Stir Spot Welding of Titanium and Aluminum Based on Response Surface Methodology

ZHANG Chichao1, YAN Chongjing1, SONG Yan2, SHEN Zikang1

1. College of Mechanical and Electrical Engineering, Nanjing University of Aeronautics and Astronautics, Nanjing 210016, China

2. Nanjing College of Information Technology, Nanjing 210001, China

Abstract: To meet the requirements of weight and cost reduction at the same time, the titanium/aluminum composite struc‐ ture has a good application prospect, but because of the great physical and chemical performance difference between tita‐ nium alloy and aluminum alloy, adopts the traditional welding method is difficult to form a reliable connection, and friction stir spot welding technology has great advantage in connecting dissimilar metals, current research on titanium/aluminium al‐ loy friction stir spot welding is very little. Spot welding experiments were carried out on 2 mm thick TC4 titanium alloy and 6061 aluminum alloy by refill friction stir spot welding. Based on the response surface method, the second-order response model of welding process parameters and tensile-shear fracture load was established, and the effect of process parameters on the joint was studied. The influence of process parameters on the tensile-shear fracture load of joints was studied, and the tensile-shear fracture load of spot joints was predicted through optimization of process parameters. The experimental results show that the response model is very accurate, and the average error between the predicted value and the experimental value is about 2.41%. The best welding process parameters obtained are the welding tool speed 1052.9 r/min, the plunge depth 2.19 mm, and the welding time 3.01s .

Keywords: refill friction stir spot welding; dissimilar metal; response surface method; process parameters optimization

引用格式:張翅超,闫崇京,宋燕,等.基于响应面法的钛铝异种金属搅拌摩擦点焊工艺参数优化[J].电焊机,2022,52(2):8-16.

Citation:ZHANGChichao, YAN Chongjing, SONG Yan, et al. Process Parameters Optimization of Friction Stir Spot Welding ofTitanium and Alumi‐ num Based on Response Surface Methodology[J]. Electric Welding Machine, 2022, 52(2):8-16.

0 前言

钛合金具有强度高、耐腐蚀性能好和耐高温性能好的优点,铝合金具有成形性能好、经济性高的优点[1],这两种合金形成的复合结构可以同时体现出二者的优点,起到性能互补的作用,因此在航空航天、火箭、航空发动机、轨道交通等工业领域有着广阔的应用前景[2]。但是钛合金和铝合金的熔点、导热系数、线膨胀系数等物理性能相差悬殊,在两种材料的熔化过程会导致焊缝化学成分不均匀,降低接头强度;同时,Ti和Al金属在高温下极易气氧化,严重影响焊接接头质量。采用传统的熔化焊方法还会在Ti/Al结合面上形成大量层状的质硬而脆的金属间化合物Ti3Al等,很难获得满足工程要求的焊接复合结构。

回填式搅拌摩擦点焊(R-FSSW)是一种新型的固相修补焊接技术[3],该技术利用搅拌套、搅拌针以及压紧套之间的相互配合,采用特殊的搅拌头,通过精确控制搅拌头各部件的相对运动,在搅拌头回撤的同时填充搅拌头在焊接过程中形成的退出孔,采用该方法焊接的点焊缝平整,焊点中心没有凹孔。搅拌摩擦点焊技术受材料物理、化学性能影响较小,对于钛/铝等异种材料以及难焊材料的焊接有明显的优势,具有广阔的应用前景[4]。

目前针对钛/铝异种材料搅拌摩擦点焊的研究非常少。张志涛[5]等人采用传统式搅拌摩擦点焊对 TC4和2Al4进行工艺试验,分析了不同工艺参数对焊点形貌和力学性能的影响。杨夏炜[6]等人对TC4钛合金和2Al4铝合金进行了回填式搅拌摩擦点焊研究,发现微观组织随工艺参数的变化在铝侧变化较大,在钛侧变化很小。A. H. Plaine[7]等人采用全因子实验法对 AA6181-T4和 Ti6Al4V 进行回填式搅拌摩擦点焊实验,发现焊具的转速对拉剪断裂载荷的影响最大,并以拉剪断裂载荷为目标,对点焊工艺做了优化分析,此外A. H. Plaine[8]还发现在钛铝界面会生成金属间化合物Ti3Al,该金属间化合物层的厚度对焊点的性能有重要影响。

本文采用回填式搅拌摩擦点焊方法对2 mm厚的TC4钛合金和6061铝合金进行搭接焊试验,通过响应面法建立了焊接工艺参数与拉剪断裂载荷之间的数学模型,并对焊接工艺参数进行优化,以研究典型工艺参数下获得的接头微观组织与力学性能,为类似异种材料的焊接提供参考和借鉴。

1 试验材料与方法

试验材料为6061铝合金及TC4钛合金,化学成分如表1、表2所示。试件尺寸均为150 mm×25 mm ×2 mm,采用搭接形式,其中铝板在上,钛板在下,搭接尺寸为25 mm×25 mm 。焊接试验在航天工程装备(苏州)有限公司的FSSW-SK-003型点焊机上完成,点焊工具由搅拌针、搅拌套以及压紧套组成,尺寸分别为φ5.2 mm、φ9 mm、φ18 mm,其中搅拌套侧面有右螺纹,搅拌针侧面有凹槽,回填式搅拌摩擦点焊的焊接过程如图1所示。

焊接前用砂纸打磨试样表面去除表面氧化物,并用丙酮擦拭去除油污等杂质。每组参数焊接4个试样,其中3个进行拉剪试验,取其平均值作为评价指标,另外一个进行显微硬度测量和金相试验。点焊接头的拉剪试样如图2所示,为避免在拉伸过程中发生力与试件中心发生偏移导致焊点弯曲,在试件两端添加与板材等厚的垫片。拉伸试验在 CMT5303式电子万能试验机上进行,拉伸速率为1 mm/min 。焊后沿垂直于焊点中心方向采用线切割方式切割金相试样和显微硬度试样,使用亚克力粉和固化剂对试样冷镶嵌后,使用不同目的砂纸打磨,最后对其进行抛光处理,经keller(95 mL H2O+2.5 mL HNO3+1.5 mL HCl+1 mL HF)试剂侵蚀一段时间后,先在 Stemi508体视显微镜下观察宏观金相,再使用IM300倒置金相显微镜进行微观组织观察[9-10],然后沿着上下板的中线进行显微硬度测量,如图3所示,相邻的测量点间隔0.5 mm,加载载荷300 g,加载时间30 s。

响应面法是一种分析多个变量与响应值之间关系的方法,与应用广泛的正交试验相比,响应面法综合了实验设计和数学建模,能够获得实验因素和响应目标之间的函数表达式,精度高,预测性能好[11]。本文基于BBD(Box-Behnken Design)二阶响应面设计方法,通过Design-Expert软件对回填式搅拌摩擦点焊工艺参数进行优化设计,以焊具转速ω、下压深度d、焊接时间 t為实验因素,以拉剪断裂载荷作为响应目标进行参数优化,具体实验因素的水平如表3所示。

2 试验结果及讨论

根据三因素三水平的设计方案,在不同工艺参数下搅拌摩擦点焊的拉剪断裂载荷结果如表4所示。在Design-Expert中对实验结果进行方差分析,对模型的显著性进行评估。

转速、下压量、焊接时间与拉剪断裂载荷之间的响应方程表达式为:

式中b0为常数项,bi为一次项系数,bij为交互项系数,bii为二次项系数。点焊接头的拉剪失效载荷是关于转速、下压量和焊接时间的函数,其二次表达式为[12]:

通过回归分析,得到拉剪载荷F的响应模型为:

利用方差分析该模型的显著性,分析结果如表5 所示,P值小于0.05时,即代表结果显著,P值越小,结果越显著。该搅拌摩擦点焊响应模型P值小于0.0001,表明该模型极其显著,即点焊接头拉剪断裂载荷与焊接工艺参数之间存在明显的回归关系。

通过方差分析可以看出转速、转速和下压量的交互项以及转速、下压量和焊接时间的平方项对点焊接头的拉剪断裂载荷具有显著的影响。

进一步对拟合的回归方程进行误差统计分析, Design-Expert 软件能够对精密度、多元相关系数、可信度、精确度进行相关分析,如表6所示。

多元相关系数R2越大越接近1,说明相关性越好;Adj R-Squared 和Pred R-Squared 这两个值高且差值小于0.2(0.9596-0.8316=0.128),说明该回归模型能够充分说明工艺过程;CV<10%,说明实验的可信度与精确度较高;精密度Adeq Precision 大于4,说明模型是较为合理的。表6的数据表明拟合回归方程符合以上检验原则。

Design-Export 软件还给出了残差的正态概率分布图、预测值与实际值分布图。残差的正态概率基本分布在一条直线上,如图4所示,表明所产生的误差是随机分布的预测结果较为合理。

模型的实际值与预测值对比如图5所示,图中所有点近似分布在y=x的直线上,表明所建立的拉剪断裂载荷与焊接工艺参数之间的二阶响应回归模型的精度較高,能够对拉剪断裂载荷进行有效的预测。

因素与响应值之间的等高线图以及响应面图能够表明焊接工艺参数对拉剪断裂载荷的影响规律,通过求解模型可以实现焊接工艺参数的优化,从而得到最佳工艺参数组合。图6a为焊接时间3 s时,转速和下压量对接头拉剪断裂载荷的影响规律,分别固定下压量或转速,接头的拉剪断裂载荷均随着转速或下压量的增加呈现出先增加而后减小的规律;图6b为下压量2.2 mm时,转速和焊接时间对接头拉剪断裂载荷的影响规律,随着转速的增加,接头拉剪断裂载荷出现明显的先增大后减小的现象,而焊接时间对接头拉剪断裂载荷影响较小,表明在转速和焊接时间对接头拉剪断裂载荷的影响中,转速起主要作用;图6c为转速1 000 r/min时,下压量和焊接时间对接头拉剪断裂载荷的影响规律,随着下压量的增加,接头拉剪断裂载荷出现明显的先增大后减小的现象,而焊接时间对接头拉剪断裂载荷影响较小,表明在下压量和焊接时间对接头拉剪断裂载荷的影响中,下压量起主要作用。

通过对响应面图进行分析,可以看出模型存在着极值点,可以通过分析得到极值点的大小以及达到极值点所对应的焊接工艺参数,该工艺参数即为最佳工艺参数。直接采用软件的优化功能得到的工艺参数为转速1 052.9 r/min、下压量2.19 mm、焊接时间3.01 s,此时得到的预测拉剪断裂载荷为6.747 kN。以最佳工艺参数进行3组点焊实验,最优工艺参数焊点接头拉剪断裂载荷与位移关系曲线如图7所示,三条曲线几乎一致,说明焊接质量十分稳定,所得到的拉剪断裂载荷分别为6.8 kN、6.9 kN和7.03 kN,与实验值相比,预测的误差分别为0.78%、2.27%和 4.19%,平均误差为2.41%,说明响应面法所建立的二阶响应模型在一定程度上与实际情况吻合。

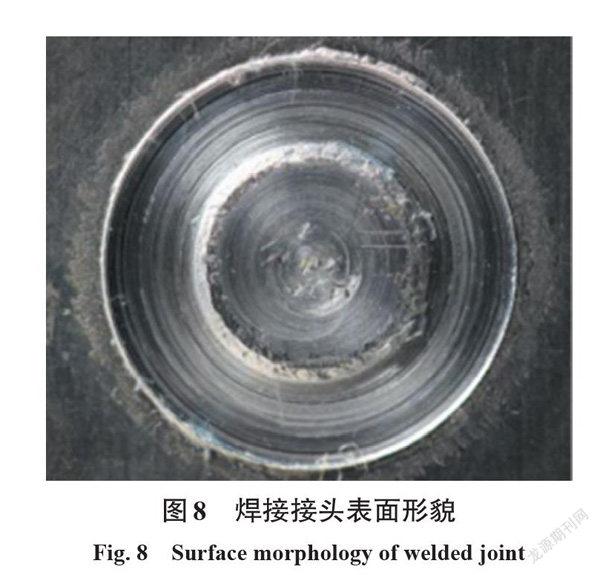

最优工艺参数下(转速1 052.9 r/min、下压量2.19 mm、焊接时间3.01 s)的焊接接头表面形貌如图 8所示。可以看出,回填式搅拌摩擦点焊接头较为平整,中心无匙孔,飞边较小。焊点的搅拌套作用区低于工件表面约0.02~0.05 mm,这是因为在焊接后焊具整体向下压使材料能够充分地回填。搅拌套作用区表面光亮有纹路,搅拌针作用区光洁性相对差一点,这是因为搅拌套区域线速度高,产生的摩擦热量较多,材料的流动性更好,因此该区域成形优于搅拌针作用区。

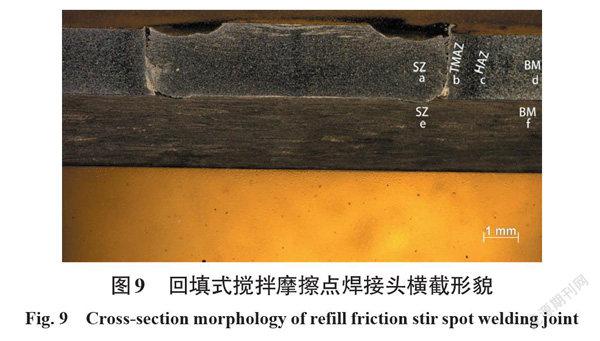

最优工艺参数下钛/铝合金回填式搅拌摩擦点焊焊接接头横截面的宏观形貌如图9所示。可以看出,在铝一侧焊点呈“碗状”。铝侧的搅拌摩擦点焊焊接接头由于受到热循环以及力作用的不同导致微观组织有所不同,根据微观组织结构特征可划分为4个区域:焊核区(SZ)、热力影响区(TMAZ)、热影响区(HAZ)、母材区(BM)。图10a为焊核区(图9 中a区域),该区域直接受到搅拌套与搅拌针的搅拌作用,在机械力的作用下产生较大的变形量,且该区域温度较高,能够达到再结晶条件,因此该区域在热和力的作用下发生完全动态再结晶,晶粒呈细小的等轴晶。图10b为热力影响区(图9中b区域),该区域在焊接过程中存在焊接热循环的同时也受到了一定大小力的作用,故该区域的晶粒发生一定扭曲,靠近搅拌区一侧受力较大,会出现不完全再结晶,晶粒比远离搅拌区一侧的更细小。图10c为热影响区(图9中c区域),该区域只受焊接热循环的作用,晶粒会有一定程度的长大,故晶粒组织比母材粗大。图10d为母材区(图9中d区域),母材区既不受焊接热循环的影响也不受任何力的作用,因此晶粒沿轧制方向呈现细长状。

图11为钛合金侧的显微组织,钛合金侧显微组织不同于铝合金侧,并没有明显的分区。图11a为搅拌套下方的焊核区(图9中 e区域),其组织与图11b 钛合金母材(图9中 f 区域)组织相比无明显区别,相对来说焊核区的晶粒比母材稍微细小些。这是因为搅拌套与搅拌针插入钛合金的深度特别小,因此钛合金处受到的作用力较小;此外,由于搅拌摩擦点焊为固相焊接,焊接热量一般不超过铝合金的熔点,不会达到动态再结晶的条件,所以钛合金侧的晶粒不会发生很大的变化。

对焊接接头进行显微硬度测试,铝侧显微硬度分布如图12a所示。可以看出,焊接接头横截面上的硬度分布呈现“W”型,硬度大体上关于中心线对称,从母材到焊核区,硬度值先减小,然后增大,最后硬度值又有小幅度的减小。硬度值最小处出现在焊接接头的热影响区,这是由于该区域只受焊接热循环的作用,晶粒会发生变大的现象,从而使得该区域硬度下降到最低。从母材到热影响区,硬度一直在下降,这是因为距离焊核越近所受到的热循环作用也越大,因此在热影响区,越靠近焊核区晶粒长大的程度越大,硬度也越低。从热影响区到焊点中心线处,硬度值先是增大,到搅拌套的边缘处达到最大,然后又有小幅度的下降。原因是在热力影响区,晶粒会发生不完全再结晶,而且越靠近中心其受的力越大,晶粒越细小,因此硬度值会逐渐升高;而在焊核区,搅拌套的外边缘线速度大,使得该部分变形速率最大,因此形成的晶粒最细小,在搅拌针处,由于线速度较小,导致该处晶粒比搅拌套区的晶粒要大,因此搅拌套的边缘到中心线处,硬度值会稍有减小。图12b 为钛合金侧的硬度分布,可以看出,硬度与母材硬度相近且在其附近波动,并没有明显的变化。其原因是在焊接过程中,焊具插入钛合金的深度很小,所以受到力的作用很小,另外热输入量也较小,因此晶粒变化不大,硬度值的变化也不大。

3 结论

(1)采用响应面法建立了钛/铝回填式搅拌摩擦点焊焊接工艺参数与接头拉剪断裂载荷之间的二阶响应模型,通過该模型得到最佳工艺参数为:焊具转速1 052.9 r/min,下压量2.19 mm,焊接时间3.01 s,在该工艺参数下所获得的点焊接头的最小拉剪断裂载荷为6.8 kN,与实际值相比,而预测值为6.747 kN,误差仅为0.78%。这为钛铝异种金属焊接的实际生产提供了一定的参考。

(2)最佳工艺参数组合下所得到的焊接接头质量良好,中心无匙孔,焊点光滑,飞边很少,其中搅拌套作用区表面成形优于搅拌针作用区。

(3)对焊接接头的微观组织和显微硬度进行了分析,焊接接头在铝合金侧可以分为四个区域:焊核区、热力影响区、热影响区和母材区;在钛合金侧微观组织几乎没有变化。硬度测试表明,铝侧接头的显微硬度呈典型的“W”型且关于中心对称,在钛侧硬度值没有太大的变化。

参考文献:

[1] 刘浩,陈玉华,季迪,等.钛-铝异种材料的点焊技术研究新进展[J].精密成形工程,2019,11(05):63-70. LIU Hao,CHEN Yuhua,JI Di,et al. New Progress in Spot Welding Technology of Titanium-Aluminum Dis‐ similar Materials[J]. Journal of Netshape Forming En‐ gineering,2019,11(05):63-70.

[2]张健,董春林,李光.搅拌摩擦点焊在航空领域的应用[J].航空制造技术,2009(16):70-73.

ZHANG Jian,DONG Chunlin,LI Guang. Application of Friction Stir Spot Welding in Aviation Industry[J]. Aeronautical Manufacturing Technology,2009(16):70-73.

[3]赵衍华,张丽娜,刘景铎,等.搅拌摩擦点焊技术简介[J].航天制造技术,2009(02):1-5.

ZHAO Yanhua,ZHANG Lina,LIU Jingduo,et al. Intro‐ duction of Friction Stir Spot Welding Technology[J]. Aeronautical Manufacturing Technology,2009(02):1-5.

[4]黄永宪,吕宗亮,万龙,等.钛/铝异质金属搅拌摩擦焊技术研究进展[J].航空学报,2018,39(11):6-17.

HUANG Yongxian,LV Zongliang,WAN Long,et al. Review of dissimilar friction stir welding between tita‐ nium and aluminum[J]. Acta Aeronautica et Astronau‐ ticaSinica,2018,39(11):6-17.

[5]张志涛,陈玉华,王善林.工艺参数对钛/铝搅拌摩擦点焊成形及拉剪性能影响[J].热加工工艺,2015,44(23):27-30,34.

ZHANG Zhitao,CHEN Yuhua,WANG Shanlin. Influ‐ ence of Welding Process Parameters on Joint Surface Topography and Tensile Shear in Friction Stir Spot Welding of Ti/Al[J]. Hot Working Technology,2015,44(23):27-30,34.

[6]Xiawei Yang,Wuyuan Feng,Wenya Li,et al. Micro‐structure and mechanical properties of dissimilar pin‐ less friction stir spot welded 2A12 aluminum alloy and TC4 titanium alloy joints[J]. Journal of Central South University,2018,25(12):3075-3084.

[7] Plaine A H,Gonzalez A R,Suhuddin U F H,et al. Theoptimization of friction spot welding process param‐eters in AA6181-T4 and Ti6Al4V dissimilar joints[J]. Materials & Design,2015(83):36-41.

[8] Plaine A H,Suhuddin U F H,Alc?ntara N G,et al. Mi‐crostructure and mechanical behavior of friction spot welded AA6181-T4/Ti6Al4V dissimilar joints[J]. The International Journal of Advanced Manufacturing Tech‐ nology,2017,92(9-12):3703-3714.

[9]韩德伟,张建新.金相试样制备与显示技术[M].湖南:中南大学出版社,2005.

HAN Dewei,ZHANG Jianxin. Metallographic sample preparation and display technology[M].Hunan:Zhong‐ nan University Press,2005.

[10]郑勇乐,闫崇京,司佩强,等.7075-T6铝合金顶锻式摩擦塞焊接头组织及性能研究[J].热加工工艺,2018,47(19):90-93.

ZHENG Yongle,YAN Chongjing,SI Peiqiang,et al. Microstructure and Performance of Top-forged Friction Plug Welding Joint of 7075-T6 Aluminum Alloy[J]. Hot Working Technology,2018,47(19):90-93.

[11]李莉,张赛,何强,等.响应面法在试验设计与优化中的应用[J].实验室研究与探索,2015,34(08):41-45. LI Li,ZHANG Sai,HE Qiang,et al. Application of Re‐ sponse Surface Methodology in Experiment Design and Optimization[J]. Research and Exploration in Labora‐ tory,2015,34(08):41-45.

编辑部网址:http://www.71dhj.com