仿生PDC 齿旋转破岩时的温度场和破岩特性模拟研究

吴泽兵,席凯凯,赵海超,黄 海,张文超,杨晨娟

(西安石油大学机械工程学院,陕西西安 710065)

随着油气资源持续开采,浅层油气已经越来越少,人们将勘探开发目标转向深层油气资源,但深层储层的岩石更坚硬、研磨性更强。PDC 钻头凭借其较高的机械钻速和破岩效率,在深层油气钻井领域得到广泛应用。常规PDC 钻头在钻进初期着力点小,易吃入地层,钻头的破岩效率较高;随着切削齿工作部位的磨损,切削齿与岩石的接触面积不断增大,导致切削齿越来越钝,钻进越来越困难[1],在钻深井或超深井时需不断更换钻头才能保证正常钻进,严重影响了钻井效率,造成钻井成本升高。钻头破碎泥岩等软岩时,脱落的岩屑会遇水膨胀,如果不及时排离井底,会黏附在钻头上形成钻头泥包,导致钻速降低或停钻、卡钻等情况[2]。针对上述问题,研究人员观察和研究动物体表发现,某些生物体外表具有耐磨、减阻、防黏和再生功能[3],笔者从中得到启发,以自然界多种生物作为仿生原型,从多个维度进行结构仿生,设计出一种新型耦合仿生PDC 齿,并模拟研究了其破岩特性,以解决上述问题。

PDC 齿在破岩过程中会出现温度明显升高的现象,温度过高会使钻头产生的热应力超过钻头材料的许用强度,导致钻头过早失效。尤其是PDC 钻头切削齿的失效与工作温度密切相关,当聚晶金刚石层温度达350 ℃以上时,热载荷对PDC 齿在研磨硬地层磨损的影响则变得明显;当温度达到700 ℃时,切削齿将失去工作能力[4]。分析影响仿生PDC齿温度变化的因素并深入研究其温度变化规律,对于探索仿生PDC 齿的破岩机理和延长其使用寿命具有现实意义。以前对仿生PDC 齿的研究大多局限于破岩场[5-13],很少研究其破岩时的温度场。为此,笔者基于有限元法、弹塑性力学建立了仿生PDC齿的破岩仿真模型,利用有限元软件ABAQUS 的温度-位移耦合显式侵彻接触算法、显式动力学模块,分析了其破岩过程中温度场的变化规律和破岩方式,深度剖析了仿生PDC 齿的破岩特性,为仿生PDC齿钻头的优化设计和推广应用奠定了理论基础。

1 仿生PDC 齿耦合设计

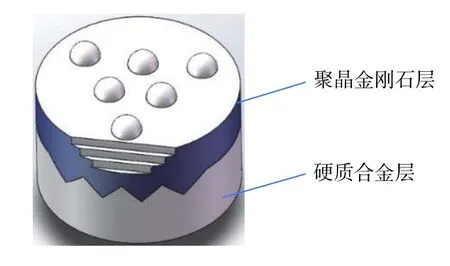

为了解决PDC 钻头破岩效率低、钻头泥包和使用寿命短等问题,以穿山甲鳞片[14]、蝼蛄爪趾、鲨鱼牙齿[15]和扇贝壳[16]为仿生原型,分别对PDC 齿的聚晶金刚石切削刃面、聚晶金刚石-硬质合金交接面结构和聚晶金刚石上表面进行结构仿生,得到一种新型耦合仿生PDC 齿(见图1)。仿生PDC 齿的直径13.44 mm,总高度8.0 mm,其中聚晶金刚石层高3.0 mm,硬质合金层高5.0 mm。

图1 新型仿生PDC 齿结构Fig.1 Structure of new type bionic PDC cutter

新型耦合仿生PDC 齿具有以下特点:1)切削刃面的仿生弧形阶梯齿具有“阶梯分厚、分层剥落、减震防损”的特点,能够减少岩屑在切削刃面的堆积和黏附、提高破岩速度、降低切削齿在水平及垂直方向受力及提高水平方向剪切强度;2)聚晶金刚石与硬质合金的交接面采用锯齿与镶嵌相结合的方式,增大了二者的接触面积和结合强度,当聚晶金刚石表面的非光滑层磨损后,锯齿形结构可以继续吃入岩层,使切削齿保持高效钻进和较长的使用寿命;3)聚晶金刚石表面设计为球形仿生体,能够减少岩屑对聚晶金刚石面的磨损,且具有撬离岩屑、断屑和碎屑的作用,使岩屑难以附着和成型,能有效防止钻头泥包的形成。

2 PDC 齿破岩有限元模型建立

2.1 三维模型建立

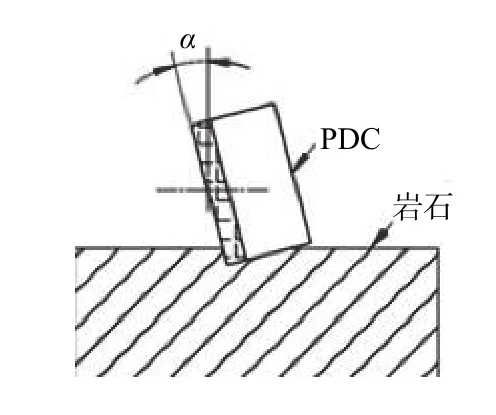

在三维软件Solidworks 中建立仿生PDC 齿与常规PDC 齿的三维模型,并让切削齿以20°切削角(α)沿着岩石中心轴线进行旋转破岩[17](见图2),以模拟切削齿在井下的真实工作状态,运动轨迹见图3。

图2 切削角示意Fig.2 Cutting angle

图3 PDC 齿运动轨迹Fig.3 Motion trajectory of PDC cutter

2.2 材料参数

岩石塑性模型涉及的参数包括Drucker-Prager 参数、岩石摩擦角β、三轴拉压强度比K和剪胀角ψ等。Drucker-Prager Hardening 参数包括屈服应力、等效塑性应变,剪切损伤参数包括损伤初始阶段的参数(材料系数、断裂应变、剪应力比和应变比),在子菜单里设置损伤演化参数,损伤演化类型为位移,软化方式为线性。根据试验参数确定模拟时的断裂位移,涉及的试验数据来源于文献[18-22]。

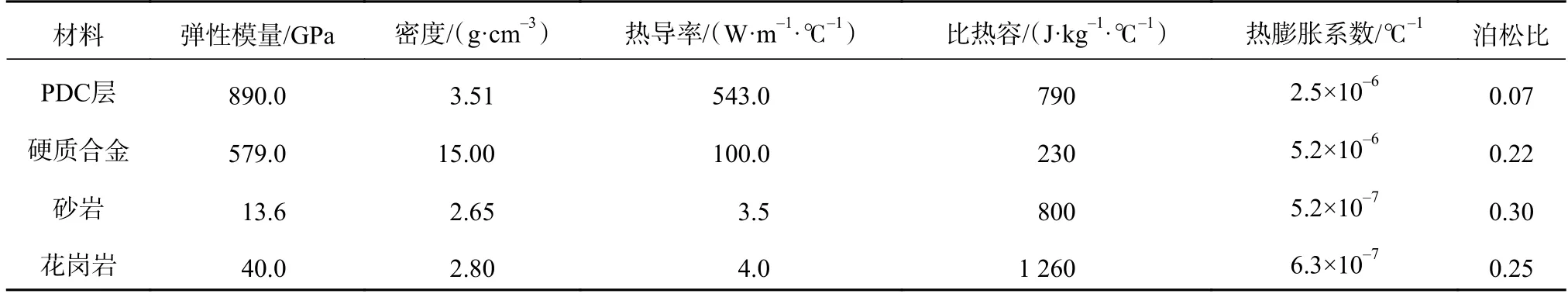

忽略PDC 齿磨损的影响,并将PDC 齿设置为刚体,岩石材料分别采用砂岩和花岗岩,模拟过程中涉及的参数及取值如表1所示。

表1 有限元分析所涉及的参数Table 1 Parameters involved in finite element analysis

2.3 网格划分

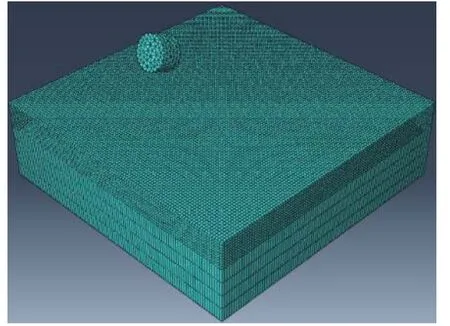

PDC 齿和岩石的网格类型均采用计算稳定、精度高的八节点线性六面体单元C3D8T,PDC 齿与岩石表面接触区域进行网格细化,其他部位均采用默认大小的网格,具体网格划分结果如图4所示。

图4 PDC 齿-岩石网格划分结果Fig.4 Grid division result of PDC bit and rock

2.4 接触关系和约束条件

PDC 齿与岩石相互作用破岩时,岩石破碎后被移除,后续会形成新的岩石表面并与PDC 齿继续接触,使有限元很难收敛,因此在Interaction 中预先建立PDC 齿接触面与岩石节点的接触关系。接触关系采用硬接触公式,PDC 齿与岩石相互作用面的摩擦采用弹性滑移的罚摩擦公式[23],摩擦因数为 0.30。接触热学选用只依赖于间隙的数据进行热传导,即摩擦产生的能量全部转化为摩擦耗能,接触对传入岩屑与切削齿的热量相等。

将PDC 齿耦合到岩石中心轴线的某个参考点上,在参考点施加竖直向下的钻速3.0 mm/s,转速6.28 rad/s;岩石的上表面为自由面,其余的面均为固定约束;定义初始温度为 100 ℃,仿真时间为4.0 s。

3 切削齿表面温度影响因素分析

PDC 齿破岩过程中热量的传递极为复杂,切削齿破碎岩石时的机械功一部分用于破碎岩石;另一部分转化为热能,即切削热。大量的切削热在短时间内无法散失,使PDC 齿与岩石相互作用区域的温度大幅度升高,一方面使切削区岩石的硬度和强度降低,有利于破碎岩石;另一方面由于PDC 齿温度升高,会使其热磨损速度加快和产生热变形,导致破岩效率大幅降低。

3.1 切削齿表面温度对比分析

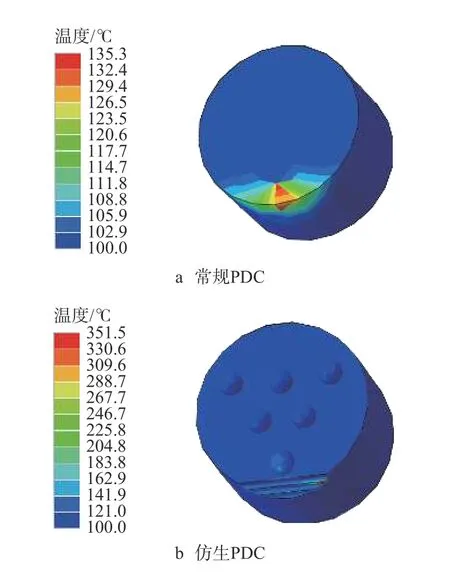

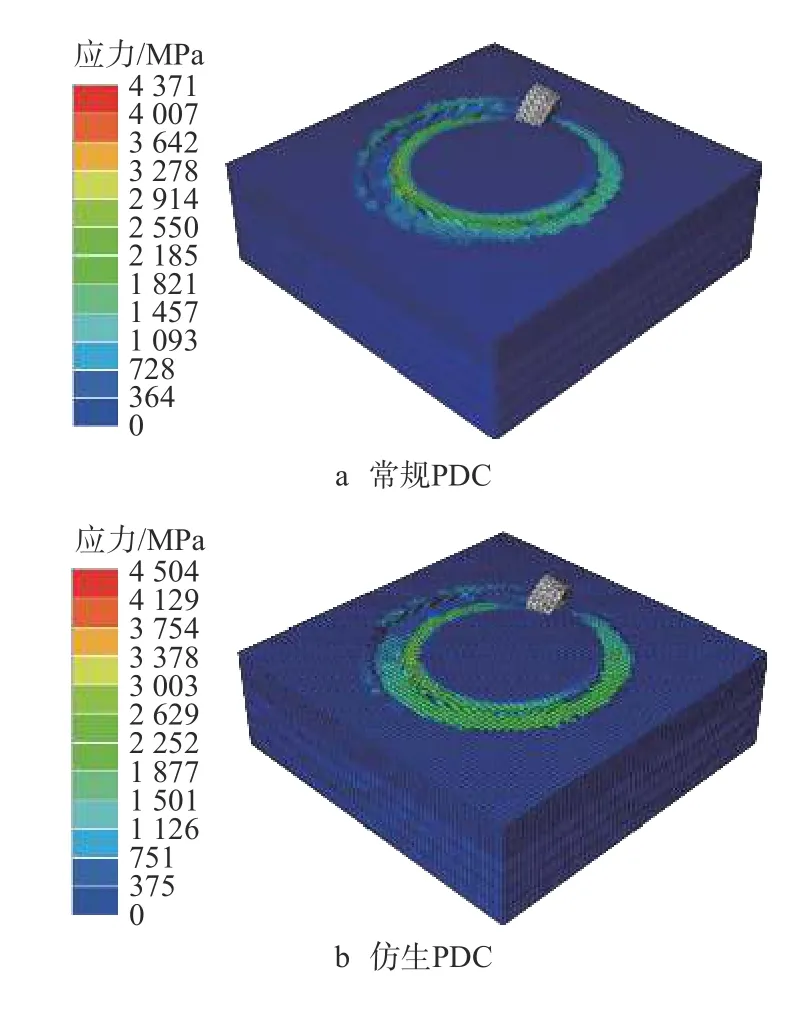

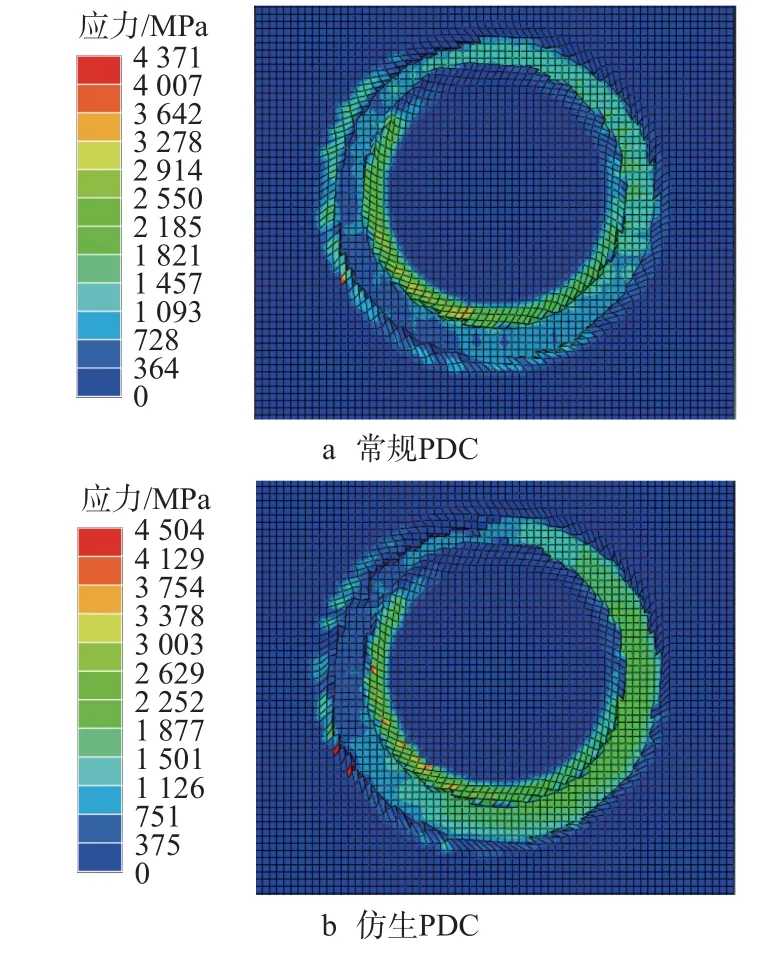

在钻速3.0 mm/s、转速6.28 rad/s 的条件下,2 种PDC 齿破碎砂岩2.2 s 时的应力如图5所示,PDC齿表面温度的变化如图6和图7所示。

图6 PDC 齿破碎砂岩1.0 s 时表面的温度场云图Fig.6 Temperature field nephogram of the PDC cutter surfaces in sandstone breaking when t=1.0 s

从图5—图7可以看出:2 种PDC 齿表面的高温都集中在与岩石发生直接接触的切削刃位置,这是因为这些位置与岩石和岩屑发生大量摩擦,因此产生了高温;温度由接触区域向非接触区域逐渐降低,距离接触区域越远,温度越低。

图5 PDC 齿破碎砂岩2.2 s 时的应力云图Fig.5 Stress nephogram of PDC cutters in sandstone breaking when t=2.2 s

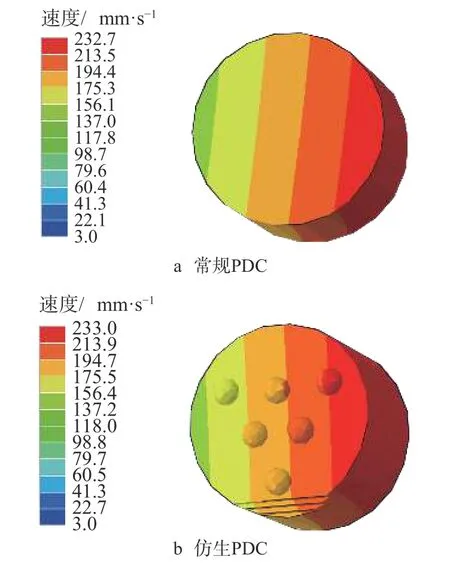

切削齿绕着中心轴线旋转时,切削齿表面各点的线速度不同,导致切削齿表面各点的温度也不同,2 种PDC 切削齿表面的线速度分布云图如图8所示。从图8可以看出,近轴线侧的线速度明显小于远轴线侧的线速度,在相同时间内远轴线侧位置会与岩石发生更多的摩擦接触,产生的热量更多,因此远轴线侧位置的温度更高。另外,远轴线侧位置的温度传递速度快于近轴线侧(见图7)。

图8 PDC 齿表面的线速度分布云图Fig.8 Linear velocity distribution nephogram of PDC cutter surfaces

仿生PDC 齿表面的温度高于常规PDC 齿,这是因为仿生PDC 齿作用于岩石表面的应力更大(见图5),与岩石摩擦产生的热量更多;仿生PDC 齿对岩石产生的作用力更大,岩石更容易达到破碎极限,进而产生更多的岩屑并与切削齿发生摩擦,产生更多的热量。

仿生PDC 齿前端面的球形仿生体表面温度较高,这是因为产生的岩屑与其摩擦产生热量;球形仿生体不仅减少了岩屑对聚晶金刚石面的磨损,而且减少了岩屑在聚晶金刚石面的堆积,能够防止钻头泥包的形成。常规PDC 齿与岩石接触的切削刃产生了高温集聚,而仿生PDC 齿与岩石接触的梯形切削刃并没有产生高温集聚,这是因为仿生“弧形阶梯齿”将原来单个切削刃的切削量分配到多个梯形切削刃上,减小了应力集中引起的高温集聚。

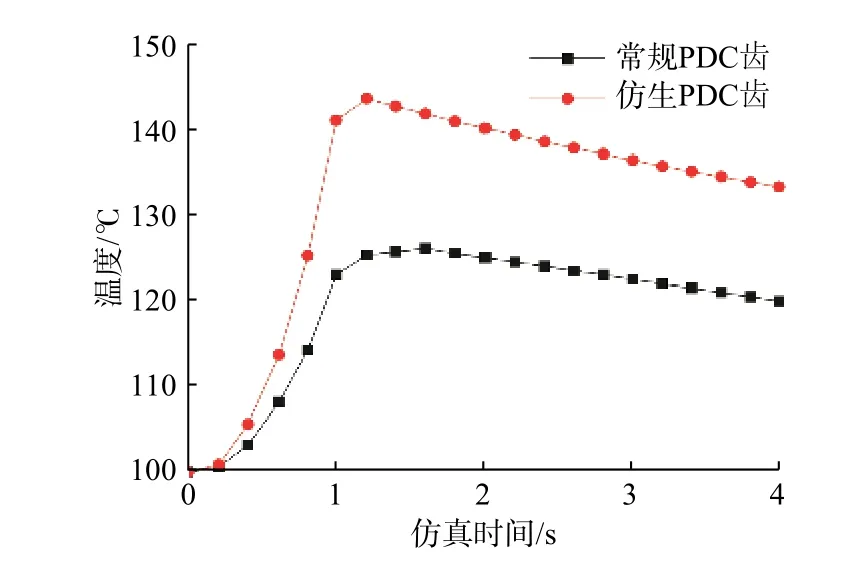

在钻速为3.0 mm/s、转速为6.28 rad/s 条件下,PDC 齿某节点温度随时间的变化曲线如图9所示。从图9可以看出:节点温度先快速升高然后缓慢降低,这是因为热量不断地向切削齿内部传导,当切削齿温度变化趋于平缓时,切削齿达到稳定状态,产生的热量与对流换热和热辐射损失的热量相等。

图9 2 种PDC 齿某节点温度随时间变化的曲线Fig.9 Change curves of temperature with time at a node of 2 PDC cutters

3.2 钻速与转速

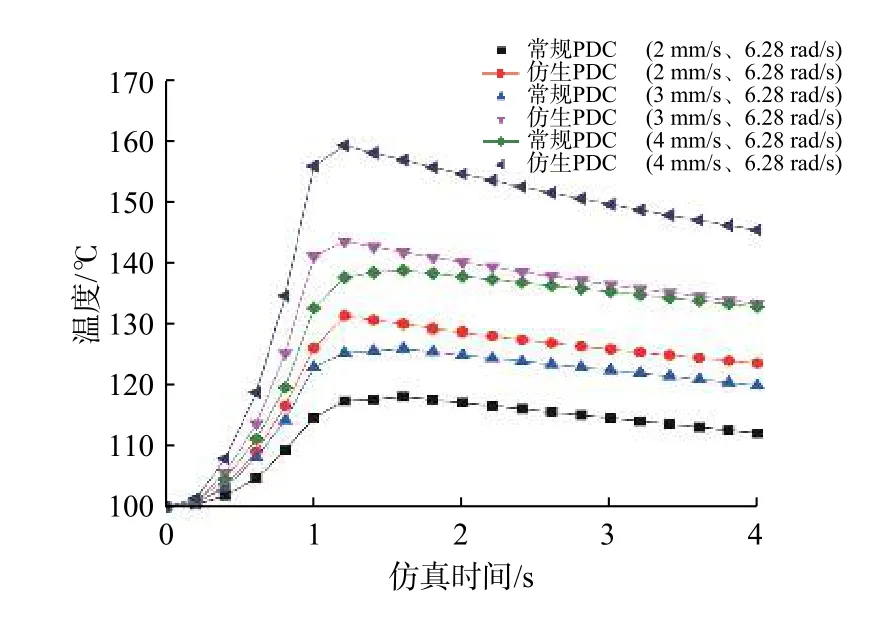

钻速与转速对切削齿表面温度的变化都有重要的影响。2 种PDC 齿某节点在转速为6.28 rad/s、钻速分别为2.0,3.0 和4.0 mm/s 条件下的温度随时间变化的曲线如图10所示。

图10 钻速对节点温度的影响曲线Fig.10 Influence curve of rate of penetration (ROP) on node temperature change

从图10可以看出:破岩初始阶段,钻速越高,2 种PDC 齿温度升高的速度越快,到达稳定状态时的温度越高。因为随着钻速增大,不仅加大了应力的摩擦生热量,而且增加了飞屑的摩擦生热量。相同条件下,仿生PDC 齿温度升高的速度更快,到达稳定状态时的温度更高。

2 种PDC 齿某节点在钻速为2.0 mm/s、转速分别为3.14,6.28 和12.56 rad/s 条件下的温度随时间变化的曲线如图11所示。

从图11可以看出:破岩初始阶段,转速越快,2 种PDC 齿温度升高的速度越快,到达稳定状态时的温度越低。因为在既定钻速下,转速越快,越能快速破碎既定深度的岩石层,切削齿没有足够的温升时间,就开始冷却,因此温度相对较低。相同条件下,仿生PDC 齿温度升高的速度更快,到达稳定状态时的温度更高。

3.3 岩石种类

在钻速3.0 mm/s、转速6.28 rad/s 条件下,2 种切削齿破碎不同种类岩石时某节点温度随时间变化的曲线如图12所示。

从图12可以看出:2 种切削齿破碎砂岩时温度升高的速度更快,到达稳定状态时的温度更高。这是由于砂岩硬度较低,更易破碎,脱落的岩屑与切削齿摩擦产生更多的热量。破碎相同种类的岩石时,仿生PDC 齿温度升高的速度更快,到达稳定状态时的温度更高。

3.4 破岩特性分析

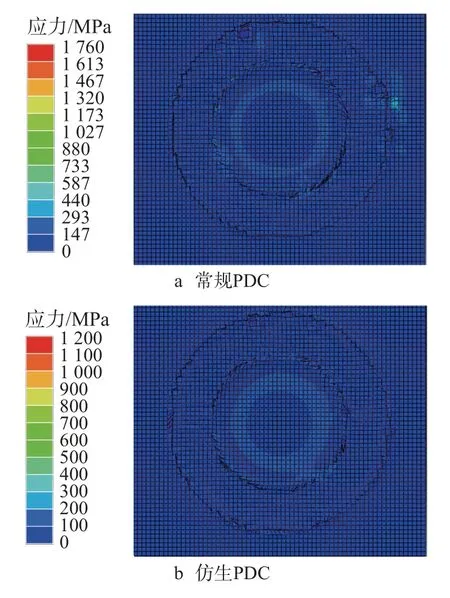

在钻速3.0 mm/s、转速6.28 rad/s 条件下,2 种PDC 齿破碎砂岩所形成岩石断口表面的等效应力云图如图13和图14所示。

图13 PDC 齿破碎砂岩2.2 s 时岩石表面的等效应力云图Fig.13 Equivalent stress nephogram of rock surfaces in sandstone breaking with a PDC cutter when t=2.2 s

图14 PDC 齿破碎砂岩4.0 s 时岩石表面的等效应力云图Fig.14 Equivalent stress nephogram of rock surfaces in sandstone breaking with a PDC cutter when t=4.0 s

从图13可以看出:破岩前期和中期仿生PDC齿作用于岩石齿坑的应力大于常规PDC 齿,使岩石更易达到破碎极限,从而提升钻头钻速;仿生PDC齿的齿坑宽度明显大于常规PDC 齿,说明在既定深度条件下,仿生PDC 齿的破岩体积大于常规PDC 齿。

从图14 可以看出,仿生PDC 齿破碎砂岩4.0 s时,作用于齿坑的应力小于常规PDC 齿,这是因为仿生PDC 齿对既定深度条件下的岩石层破碎地比较彻底,与残余岩石的接触应力较小;而常规PDC 齿对岩石层的破碎不彻底,与残余岩石存在较多的接触,因而接触应力较大。

4 结论

1)仿生PDC 齿的破岩速度较快,导致其达到稳定状态时的温度更高,为了防止仿生PDC 齿产生热损伤和热失效,应该加强井底钻井液对仿生PDC 齿的清洗和冷却。

2)仿生PDC 齿在破岩速度、防钻头泥包和防止高温产生热失效等方面有较大的优势,可使仿生PDC 齿钻头保持高效钻进,并延长其使用寿命,降低钻井成本。