SPS理想模型和离心模型差异影响分析

房心怡(中石化石油工程设计有限公司,山东 东营 257000)

0 引言

SPS软件主要用于气体管网稳态和瞬态水力分析,是一套世界公认的用于气体管道设计、储气能力分析、日常操作决策和计算分析的高精度软件。通过该软件可进行天然气管道稳态计算、调峰分析和失效分析等系统的计算工作[1-2]。软件用于压缩机模拟的主要有理想模型和离心模型。通常在设计前期阶段,只能用理想模型进行压缩机模拟,后续阶段获得厂家提供的机芯数据后,可使用离心模型进行更为准确的模拟分析。通过对某管道核算发现,用理想模型模拟的结果与离心模型存在一定的偏差。因此,对两个模型失效模拟的结果进行对比,分析误差原因,并提出改进措施。

1 理想模型与离心模型的对比分析

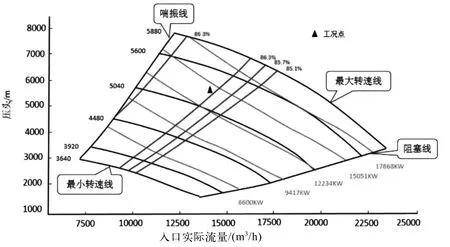

理想模型和带芯模型主要区别在于机芯数据。机芯数据由压缩机厂家根据各压气站工况数据进行设计选型后确定,是压缩机转速与压头、效率、功率等参数相关联的一系列数据,它界定了实际压缩机的工作范围[3],根据机芯数据绘制的典型压缩机性能曲线如图1所示。图中显示离心模型的机芯数据将压缩机的工作点限制在压缩机最大、最小转速工况曲线与喘振线、阻塞线、最大可用功率线构成的扇形范围内。而理想模型没有固定的外部限制条件,为使其工作状态接近实际工况,通常对模型参数如最大功率、最大压比等进行限制。限定值的选取往往结合可选机组的功率等级、压比范围以及工程经验综合确定。

图1 压缩机机芯数据曲线

2 结合工程实例分析

XQ管道主干线长4 159 km,管径1 219/1 016 mm,设计压力12/10 MPa。管道设计输量300亿立方米/年,管道沿线拟设置20座压气站。分别利用理想模型和离心模型从稳态设计工况、压气站投运方案、压气站失效分析等方面进行模拟分析。

2.1 稳态设计工况对比

在XQ管道总体设计阶段分别利用理想模型和离心模型进行模拟,与压缩机厂家计算数据一起进行对比分析可知:

(1)压缩机出口温度GE计算数据>理想模型>离心模型,偏差基本在2%以内,在误差范围之内。(2)计算功率离心模型>GE计算数据>理想模型,偏差基本在2%以内,在误差范围之内。(3)离心模型中多变效率是软件根据厂家提供的压缩机机芯数据得出,与GE提供的压缩机多变效率比较接近,偏差基本在±0.5%以内,且平均值皆为86.3%;理想模型的多变效率为人为设定值85%,低于离心模型和GE提供的压缩机多变效率,偏差范围为0.5%~1.8%,均值为1.3%。在项目初期阶段,无法获得压缩机机芯数据的情况下,只能用理想模型进行压缩机模拟,可将压缩机多变效率适当取的保守一点,建议不超过85%[4]。(4)压缩机出口温度各模型模拟结果较为相近,理想模型中压缩机温升系数默认值为1.30,用户也可根据需要自己取值;在这里理想模型温升系数取值为1.37,建议取值范围1.37~1.38。

对外界因素导致整个压气站失效后对管道产生的后果进行分析,由表1可知理想模型和离心模型模拟的上游反应时间相差不大,但是管道的输气能力和对下游影响时间有一定的偏差。

表1 理想模型与离心模型失效计算结果对比

以C01站为例,对理想模型失效模拟误差产生的原因进行分析,可知:(1)两种模型在失效时压气站通过流量都会减小,但理想模型失效后的通过流量大于离心模型。通过流量减小会导致下游用户正常用气的同时上游供气不足,管容减小,这是影响失效分析结果的主要因素[5]。(2)离心模型失效分析时,失效机组下游压缩机的受限条件为机芯限定的最大转速;理想模型失效分析时,失效机组下游压缩机的受限条件为设定功率。离心模型多数下游压缩机达到最大转速时,其功率未达到理想模型设定的最大压比和最大功率,显然离心模型机芯数据对运行工况的限制较理想模型更为苛刻。

因此可考虑限制理想模型中压缩机压比,以使其模拟结果趋于真实情况,具体分析如表2所示。通过控制理想模型中压气站的压比,可以为准确地模拟单座压气站失效的结果,模拟结果与离心模型接近。

表2 优化后理想模型与离心模型失效计算结果对比

3 结语

综上所述,对SPS理想模型模拟天然气长输管道的建议如下:

(1)稳态计算中,设计工况下理想模型和离心模型与厂家返回数据差距不大。但是在压缩机效率相同的条件下,理想模型计算功率较低,因此在设计前期,需留下一定的设计余量,根据XQ管道模拟经验,建议取值不超过85%;理想模型中压缩机温升系数默认值为1.30,用户也可根据需要自己取值,建议取值范围 1.37~1.38。

(2)离心压缩机不光受到压缩机最大可用功率的限制,还受到喘振流量、阻塞流量、最高转速、最低转速的限制,因此压缩机的适应性不如理想模型。在逐年投运工况中要综合考虑这些因素来确定压缩机开机方案。

(3)在模拟压缩机单站失效工况时,建议在可研阶段提前与压缩机厂家沟通,获取初步机芯数据,利用离心模型进行机组失效分析。若没有机芯数据,可增加压缩机压比等限制条件,获得与离心模型较为接近的模拟结果,建议压比范围1.15~1.70。