汽车塑料尾门专用复合材料和胶粘剂粘接性能的研究

杨文叶 朱长春 姜子敬 李文中 李振兴 马秋

(吉利汽车研究院(宁波)有限公司,宁波 315336)

1 前言

随着新能源汽车的高速发展,汽车轻量化已经成为行业技术发展的关键方向,而汽车零部件“以塑代钢”实现更大程度的降重是车辆轻量化设计的有效手段之一。其中,塑料尾门作为车身轻量化开发的重点被国内外整车厂、零部件和材料企业争相研究。汽车塑料尾门与钢制尾门相比,具有质量轻、集成度高、设计自由、生产周期短和行人保护能力强等优点[1,2]。纵观汽车尾门由钣金到塑料的技术革新,前后经过片状模塑料(SMC+SMC)内外板组合、聚丙烯和片状模塑料(PP+SMC)内外板组合,第三代塑料尾门的主流选材方向为内板采用玻纤增强的聚丙烯材料(PP-LGF),外板采用滑石粉改性的聚丙烯材料(PP+EPDM-T)[3]。尾门内板材料PP-LGF 与SMC 相比,刚度模量相当,但密度仅是SMC 材料密度的1/2。此外,PPLGF 采用注塑工艺成型,结构设计自由,耐热稳定性好,可回收利用[4]。尾门外板改性聚丙烯材料流动性好,可实现钣金冲压无法实现的形状和结构,提高了造型的设计自由度[5]。塑料尾门内板和外板之间采用胶接工艺进行粘接。

当前汽车塑料尾门内板材料主要采用PPLGF40,外板材料采用PP+EPDM-T30,内外板之间通过聚氨酯胶粘合连接。聚氨酯类胶粘剂是分子链中含有氨酯基(-NHCOO-)或异氰酸酯基(-NCO-)类的胶粘剂,由异氰酸酯和多元醇反应而成,其分子主链由软段和硬段交替排列,具有良好的力学性能和弹性,适用于动态接缝的粘接和密封[6]。由于尾门作为开闭件和外观件,具有极高的安全性能和外观质量要求,塑料尾门的材料主要依靠进口,也仅在部分外资汽车品牌中量产应用,代表车型有路虎极光、东风标志308S、日产奇骏、沃尔沃XC60、宝马i3、英菲尼迪QX50、福特Kuga等。

与传统钢制尾门不同,塑料尾门内外板材料与胶粘剂的粘接性能直接关系到尾门性能的优劣甚至成败。因此,深入研究塑料尾门内外板基材和胶粘剂在不同工况条件下的粘接性能和性能验证评价办法迫在眉睫。本研究对塑料尾门内板材料PP-LGF40、外板材料PP+EPDM-T30,和双组分聚氨酯胶粘剂进行粘接样条的剪切强度、老化性能测试以及失效模式分析,研究塑料尾门基材与胶粘剂的粘接性能。

2 试验部分

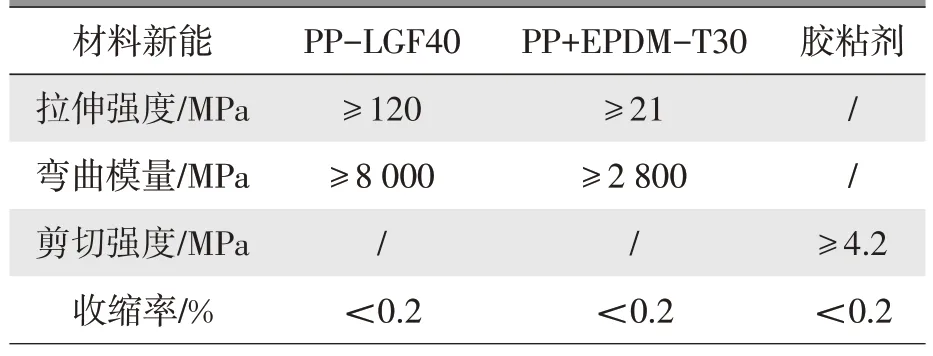

2.1 塑料尾门内、外板和胶粘剂选材

通过分析汽车塑料尾门设计的性能要求,结合企业轻量化降重需求,确定本次试验塑料尾门内板材料PP-LGF40、外板材料PP+EPDM-T30 以及胶粘剂材料的主要性能要求(表1)。选取市场上满足选材要求的5 种不同牌号的内板PP-LGF40材料(编号A-1,A-2,A-3,A-4,A-5),5 种不同牌号的外板PP+EPDM-T30 材料(编号B-1,B-2,B-3,B-4,B-5),以及3 种不同牌号的双组分聚氨酯粘接剂(编号C-1,C-2,C-3)作为研究对象。

表1 试样材料性能要求

2.2 塑料尾门胶粘剂试验项目和性能要求

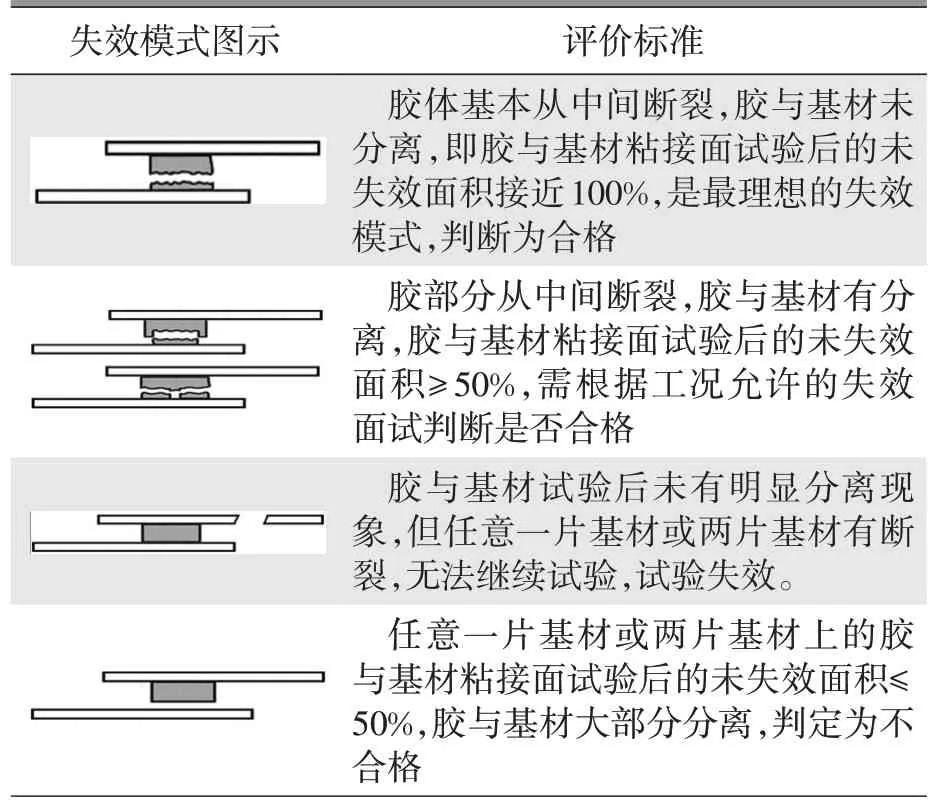

表3 尾门内、外板和胶粘剂粘接的失效模式评价标准

2.3 塑料尾门胶粘剂性能研究试验

2.3.1 尾门内外板材料表面处理

将5 种不同牌号的PP-LGF40 材料和5 种不同牌号的PP+EPDM-T30 材料制作成尺寸为100 mm×25 mm×2.5mm 的条状试样,然后使用酒精进行表面清洁后晾干,最后进行火焰处理并使用达因笔测试确保表面处理合格。火焰处理各项参数需要根据试样材料的处理效果适当调整,处理次数通常为1 次。本研究经火焰表面处理过的试样采用达因笔测试,表面能达到48 J/m2以上的试样视为粘接前合格样件。

2.3.2 粘接材料

将双组分聚氨酯胶粘剂的A、B 组分按照胶水配方比例通过胶枪的静态混合胶嘴混合后挤出在粘接料片之间,样条搭接长度(12.5±0.25)mm,胶层厚度1.5 mm,胶层内部不能有气泡,试片四周溢出的胶体需要清理干净,试片粘胶后采用500 g 砝码压合,常温固化2 h 成型后修剪残胶,选取粘接状态良好的样品做后续试验。

测试基材与胶粘剂粘接的力学性能,采用市面上成熟应用的双组分聚氨酯胶粘剂C-1,进行同一牌号的PP-LGF40 和PP-LGF40 材料粘接,粘接试样分别标记为A-1/C-1/A-1,A-2/C-1/A-2,A-3/C-1/A-3,A-4/C-1/A-4,A-5/C-1/A-5;同一牌号的PP+EPDM-T30 和 PP+EPDM-T30 材料粘接,粘接试样分别标记为B-1/C-1/B-1,B-2/C-1/B-2,B-3/C-1/B-3,B-4/C-1/B-4,B-5/C-1/B-5。

测试3 种双组分聚氨酯胶粘剂的性能,选取综合性能优异的PP-LGF40 A-3 号材料和PP+EPDMT30 B-2 号材料粘接,粘接试样分别标记为A-3/C-1/B-2,A-3/C-2/B-2,A-3/C-3/B-2。

近年来,副词的特殊功能研究较受关注,尤其是副词修饰体词性结构的问题。目前学界着重从语言的内部和外部来解释其存在的合理性,但对副词和体词及体词性结构之间的选择关系还缺乏系统的论述。

2.3.3 性能测试

性能测试所用设备如表4。

表4 塑料尾门粘接试样性能测试所用设备

常温剪切强度测试,将试样预先置于(23±2)℃,(55±5)%湿度的条件下平衡48 h,然后在拉力试验机上按照GB/T 7124—2008《胶粘剂拉伸剪切强度的测定(刚性材料对刚性材料)》进行剪切强度测试,夹具间距115 mm,拉伸速度50 mm/min。根据实际胶粘面积计算剪切强度值,5 组平行样取平均值,并记录破坏外观情况。

低温剪切强度测试,将试样预先置于(-40±2)℃温度下保持4 h 后,在试验箱内进行剪切强度测试。

高温剪切强度测试,将试样预先置于(90±2)℃温度下保持24 h 后,在试验箱内进行剪切强度测试。

热老化剪切强度测试,将试样预先置于(90±2)℃,(65±5)%湿度的湿热箱内保持168 h,然后再将试样置放于常温环境箱内2 h 后进行剪切强度测试。

湿热剪切强度测试,将试样预先置于(40±2)℃,90%湿度的湿热箱内保持96 h,然后再将试样置放于标准环境箱内冷却1 h 后进行剪切强度测试。

冷热交变剪切强度测试,将试样预先置于冷热交变(90±2)℃/3 h→(20±5)℃/0.5 h→(-40±2)℃/2 h→(20±5)℃/0.5 h→,连续5 次循环。然后将样品放置于常温下平衡2 h 后进行剪切强度测试。

3 试验结果分析

3.1 常温、低温和高温剪切强度

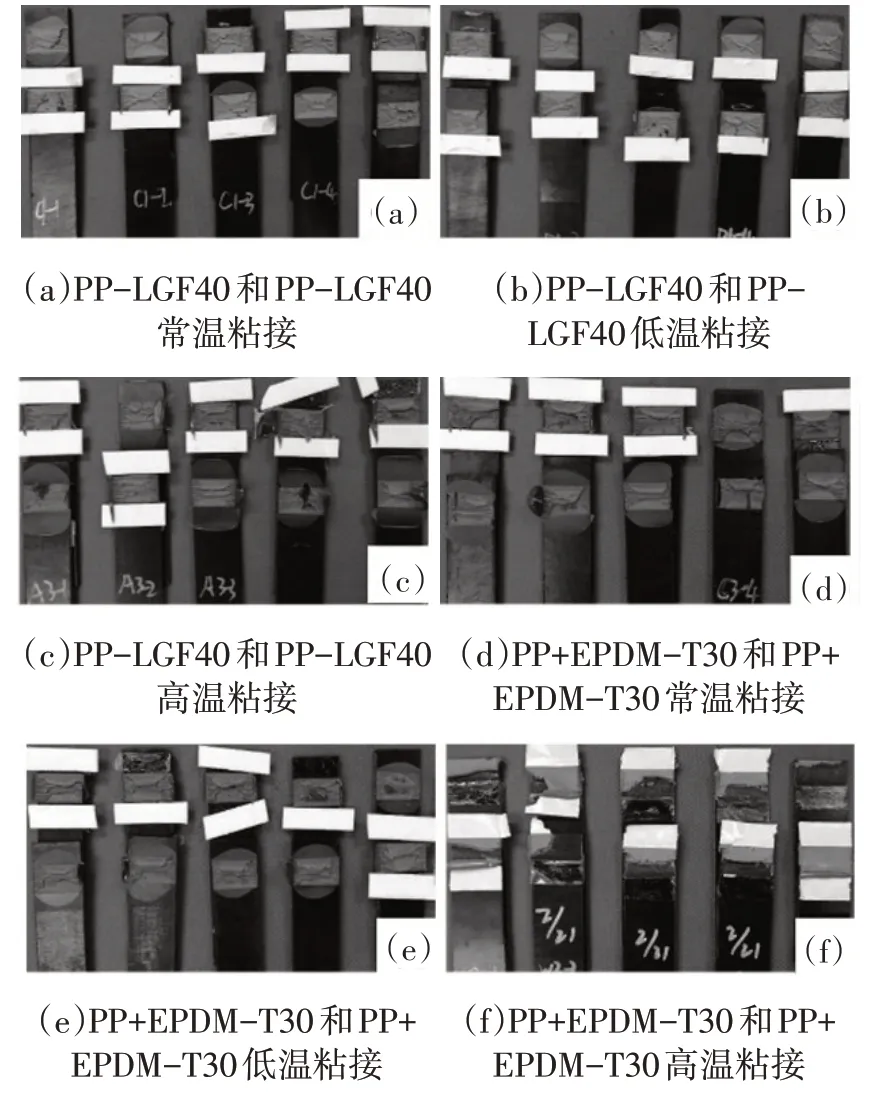

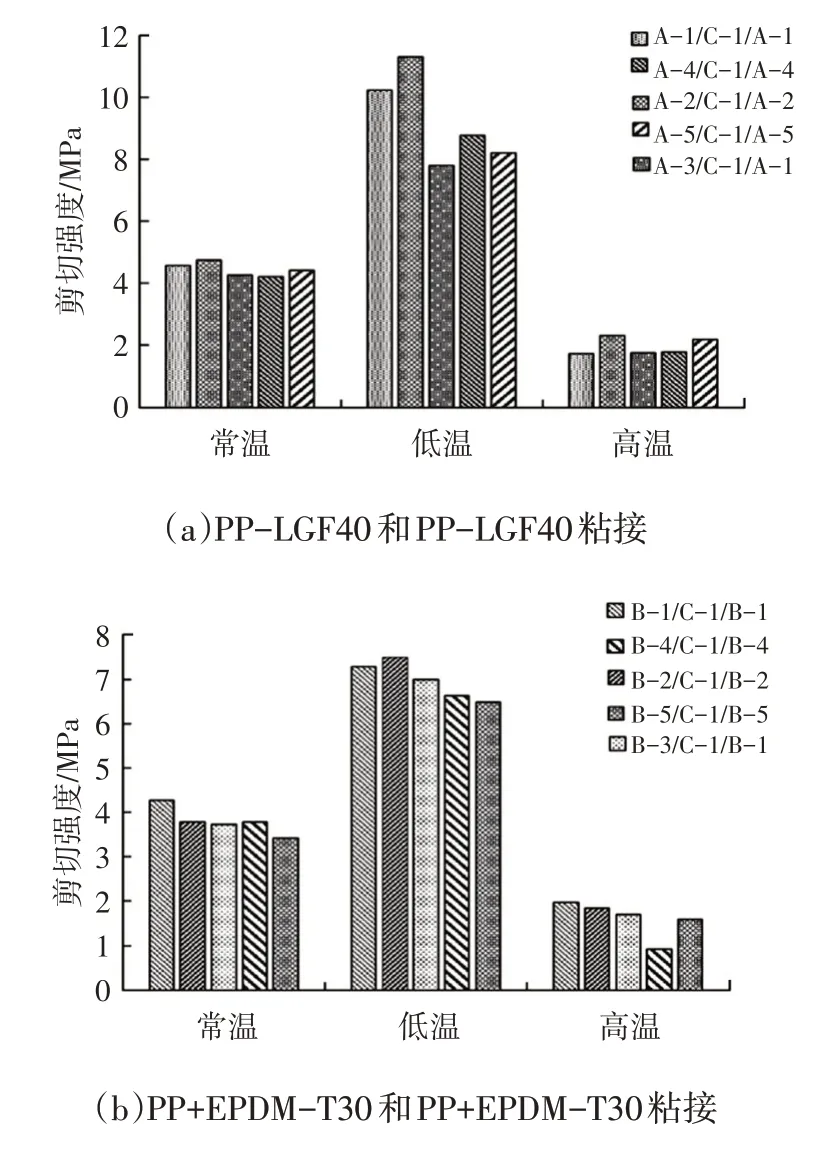

同一牌号的PP-LGF40 和PP-LGF40 材料粘接,同一牌号的PP+EPDM-T30 和PP+EPDM-T30材料粘接,胶体固化后测试常温、低温和高温环境下剪切断裂失效截面外观如图1,剪切强度试验结果如图2。

图1 粘接剪切断裂面外观

图2 剪切强度试验结果

由图1a 和图1d 试样常温剪切断裂表观可以看出,基材与胶粘剂之间受拉伸剪切作用断裂时,胶粘剂基本从胶体中间断裂,胶与基材未有分离,说明胶粘剂是100%的内聚破坏,这是最理想的失效模式,判定为试验有效。图2 试验结果显示,在常温下5 种PP-LGF40 和PP-LGF40 材料粘接的剪切强度分布在4.21~4.74 MPa,其中A-2/C-1/A-2试样的剪切强度4.74 MPa 表现最优,A-4/C-1/A-4试样的剪切强度4.21 MPa 性能最差;常温下5 种PP+EPDM-T30 和PP+EPDM-T30 试样的剪切强度分布在3.43~4.28 MPa,其中B-1/C-1/B-1 试样的剪切强度4.28 MPa 表现最优,B-2/C-1/B-2、B-3/C-1/B-3 和B-4/C-1/B-4 试样的剪切强度基本相当,B-5/C-1/B-5 试样的剪切强度仅3.43 MPa。同一型号的聚氨酯粘接剂,进行不同材料、不同牌号基材的粘接剪切强度有明显差异,表明胶水与基材粘接的性能与基材的选型有直接关系。PPLGF40 与PP-LGF40 材料粘接的剪切强度明显高于PP+EPDM-T30 与PP+EPDM-T30 材料粘接的剪切强度,说明基材本身强度越高,测试的剪切强度越大;基材强度越低,在试验中基材本身的形变会导致数据偏低[7]。因此,力学性能优异的基材进行胶粘连接,可以提高零件的综合性能。

图1b 和图1e 试样低温断裂表观显示,胶粘剂与基材有部分分离,但未失效面积≥90%,判定试验有效。图2 显示在低温环境下PP-LGF40 和PPLGF40 材料粘接,PP+EPDM-T30 和 PP+EPDM-T30材料粘接的剪切强度相比于常温环境剪切强度均有显著提升。其中,PP-LGF40 和PP-LGF40 材料粘接低温剪切强度较常温分别提升了123%、139%、83%、108%和85%;PP+EPDM-T30 和PP+EPDM-T30 材料粘接低温剪切强度较常温分别提升了70%、98%、87%、75%和89%。产生这种现象主要是因为低温环境下聚氨酯类胶粘剂高分子链之间相互作用增强,胶体本身的内聚力变大,拉伸剪切强度提高。聚氨酯胶粘剂良好的耐低温性能和低温粘接高反应性保障了塑料尾门内外板胶粘在低温环境下的安全性能。

图1c 和图1f 高温断裂表观显示胶粘剂从胶体中间断裂,并且胶与基材未分离。图2 显示在高温环境下PP-LGF40 和PP-LGF40 材料粘接高温剪切强度较常温分别降低了62%、51%、59%、58%和51%。PP+EPDM-T30 和 PP+EPDM-T30 材料粘接的高温剪切强度相比于常温分别降低了54%、51%、54%、76%和53%。高温剪切强度降低主要是由于高温状态下胶粘剂的高分子链变软,在剪切力作用下胶体高分子链发生相对位移,导致胶体的抗剪切能力变差。因此,塑料尾门内外板的粘接在高温环境下性能会下降,这就需要重点关注高温环境下内外板粘接的各项性能指标。

3.2 热老化、湿热老化和冷热交变环境下的剪切强度

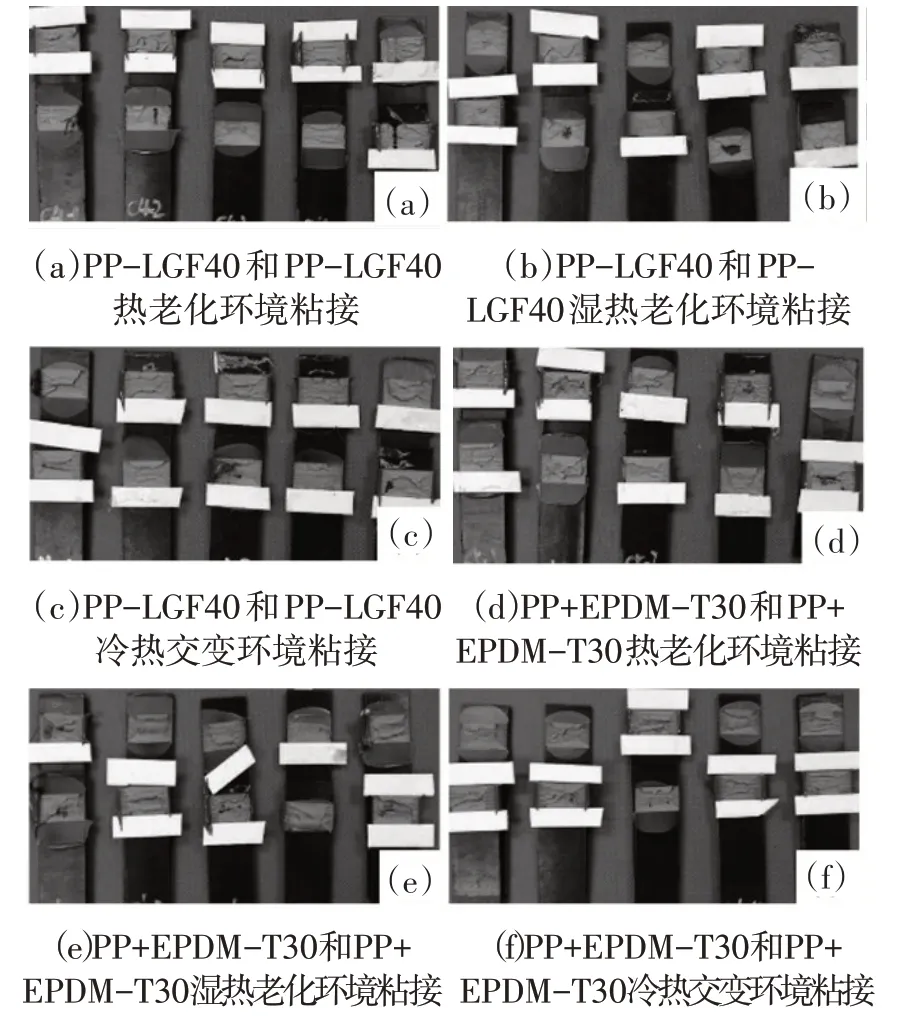

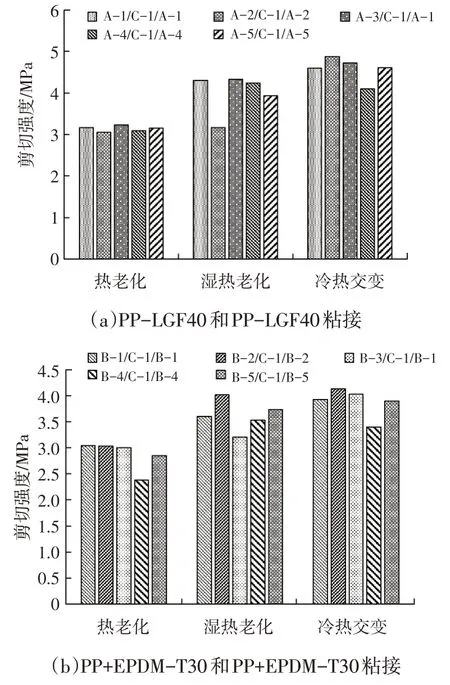

采用市面上成熟应用的聚氨酯胶粘剂C-1,进行同一牌号的PP-LGF40 和PP-LGF40 材料粘接,同一牌号的PP+EPDM-T30 和PP+EPDM-T30 材料粘接,胶体固化后测试热老化、湿热老化和冷热交变环境下的剪切试验后断裂失效界面外观见图3,剪切强度试验结果见图4。

图3 剪切断裂面外观

图4 剪切强度试验结果

从图3 的试样剪切剥离表观可以看出,在不同的老化条件下,胶粘剂本身发生断裂,并未与基材分离,说明胶粘剂与不同基材粘接均能实现100%内聚破坏。图4 试验结果显示,PP-LGF40 和PPLGF40 材料粘接的热老化剪切强度分布在3.05~3.23 MPa,相比于常温剪切强度4.21~4.74 MPa 降低了24%~36%,其中A-2/C-1/A-2 试样的抗剪切性能热稳定性最差。PP+EPDM-T30 和PP+EPDMT30 材料粘接的热老化剪切强度分布在2.85~3.04 MPa,相比于常温剪切强度3.43~4.28 MPa 降低了17%~37%,其中B-4/C-1/B-4 试样的剪切强度降低幅度最大。

PP-LGF40 和PP-LGF40 材料粘接的湿热剪切强度分布在3.16~4.33 MPa,相比于常温剪切强度4.21~4.74 MPa 变化了-33%~2%。其中,A-2/C-1/A-2 试样的湿热老化剪切强度3.16 MPa 较常温剪切强度4.74 MPa 降低了33%,降低最明显;A-3/C-1/A-3 和A-4/C-1/A-4 试样的湿热剪切性能相比于常温剪切强度略有提升。PP+EPDM-T30 和PP+EPDM-T30 材料粘接的湿热老化剪切强度分布在3.2~4.02 MPa,其中B-1/C-1/B-1 试样的湿热老化剪切强度3.6 MPa 较常温剪切强度4.28 MPa 降低了 16%;B-2/C-1/B-2 和 B-5/C-1/B-5 试样的湿热老化剪切强度分别为3.03 MPa 和2.85 MPa,相比于常温剪切强度3.78 MPa 和3.43 MPa 分别提高了6%和9%。

PP-LGF40 和PP-LGF40 材料粘接冷热交变剪切强度分布在4.09~4.88 MPa,较常温剪切强度提升了3%~11%。而PP+EPDM-T30 和PP+EPDMT30 材料粘接的冷热交变剪切强度分布在3.4~4.13 MPa,其中 A-1/C-1/A-1 和 A-4/C-1/A-4 试样的冷热交变剪切强度较常温剪切强度分别降低了8%~10%,A-2/C-1/A-2、A-3/C-1/A-3 和A-5/C-1/A-5 试样的冷热交变剪切强度较常温状态分别提升了9%、8%和14%。

试验结果显示,PP-LGF40 和PP-LG40 材料粘接、PP+EPDM-T30 和 PP+EPDM-T30 材料粘接的剪切强度受热老化影响最为显著,在湿热老化和冷热交变老化前后性能损失微小或略微提升。这表明温度是引起粘接试样老化的主要原因,当温度升高时,材料高分子链运动加剧,分子链之间易发生相对位移。当分子链的运动能超过化学键能时就会引起分子链的热解或基团脱落[8]。当聚氨酯胶粘剂处于温度高、湿度大的环境时,胶体吸水膨胀、分子链运动活跃,胶体内部产生应力集中,当应力值超过分子链的相互作用极限值时,聚氨酯胶粘剂分子间的相互作用会降低,导致试样剪切强度降低[9]。

3.3 不同胶粘剂粘接性能研究

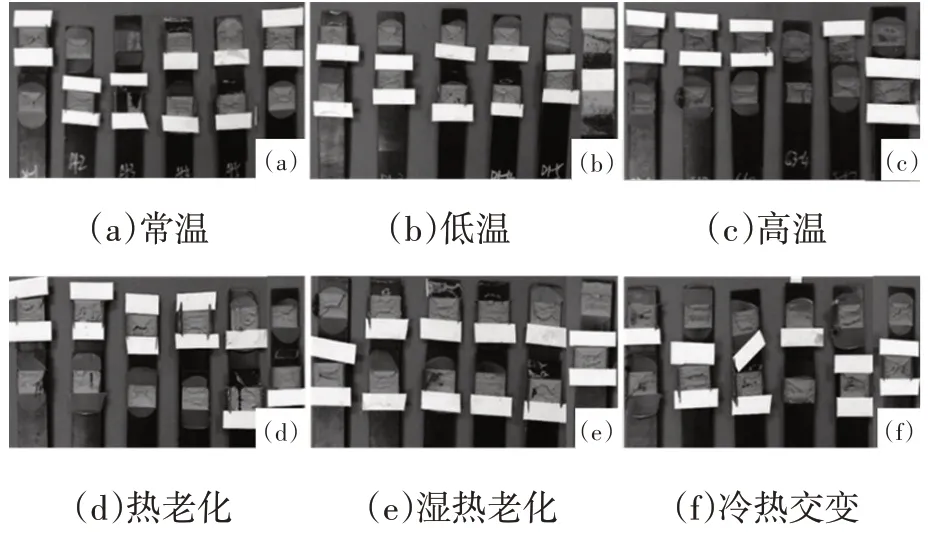

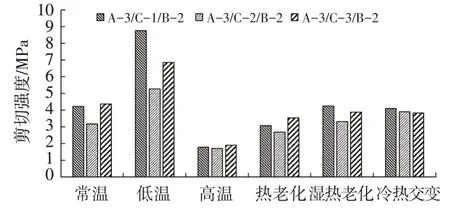

根据常温、高温、低温和老化环境试验结果,选取综合性能优异的PP-LGF40 A-3 牌号的材料和PP+EPDM-T30 B-2 牌号的材料,以及市面上的3 种胶粘剂 C-1、C-2、C-3,进行 PP-LGF40 和 PP+EPDM-T30 材料粘接性能研究,剪切试验断裂界面失效外观如图5,剪切强度试验结果如图6。

图5 PP-LGF40与PP+EPDM-T30粘接剪切断裂面外观

图6 PP-LGF40和PP+EPDM-T30粘接剪切强度

从图5 的试样剪切剥离表观可以看出,在不同工况的剪切试验条件下,胶粘剂本身发生断裂,并未与基材分离,说明胶粘剂与不同基材粘接均能实现100%内聚破坏。图6 试验结果显示,PPLGF40 A-3 材料和 PP+EPDM-T30 B-2 材料采用双组分聚氨酯C-1、C-2、C-3 胶粘的常温剪切强度分别为 4.21 MPa、3.18 MPa 和 4.38 MPa,C-3 胶粘剂常温剪切强度最优。3 种胶粘试样的低温剪切强度分别为 8.77 MPa、5.26 MPa 和 6.86 MPa,相比于常温剪切强度分别提升了108%、66%和57%,C-1 胶粘剂低温环境下性能提升幅度最大。3 种胶粘剂高温剪切强度分别为1.78 MPa、1.71 MPa 和1.91 MPa,相较于常温剪切强度分别降低了58%、46%和56%,C-2 胶粘剂高温性能损失相对较小。3 种胶粘剂的热老化剪切强度分别为 3.08 MPa、3.67 MPa 和 3.55 MPa,较常温剪切强度分别降低了27%、16%和19%,C-3 胶粘剂的热老化剪切强度最优,但抗热老化性能衰减能力差于C-2。C-1 和C-2 胶粘剂的湿热老化剪切强度分别为4.24 MPa 和3.32 MPa,相较于常温剪切强度分别提升了1%和4%,但C-3 胶粘剂湿热老化剪切强度3.89 MPa 相比于常温性能降低了11%,说明C-3 的耐湿热老化性能最差。 C-2 胶粘剂的冷热交变剪切强度3.91 MPa,较常温性能提升了23%,C-1 和C-3 胶粘剂的冷热交变剪切强度分别为4.09 MPa 和3.83 MPa,相较于常温性能分别降低了3%和12%。

试验结果表明,C-1 胶粘剂的综合性能最优,也是市面上应用最多的产品之一,C-2 胶粘剂的抗高温、湿热和冷热交变性能衰减能力最优。C-3 胶粘剂在高温和热老化环境中剪切强度优于C-1 和C-2 胶粘剂。不同牌号的双组分胶粘剂性能优势和劣势存在较大差异,塑料尾门胶粘剂选型需要根据其实际使用环境选择特性最优的粘接剂。

4 结论

塑料尾门专用复合材料和胶粘剂的粘接性能是全塑尾门开发的关键。根据汽车尾门实际应用过程中需要保证的性能,确定了塑料尾门基材和胶粘剂材料选择的性能要求和测试评价方法。试验表明,双组分聚氨酯胶粘剂与不同的基材粘接均表现出了良好的粘接性能,力学性能优异的基材粘接可以提高尾门的综合性能。双组分聚氨酯与基材粘接优异的抗低温剪切能力保障了尾门在极寒工况下的安全性,而高温环境下明显降低的剪切强度则是塑料尾门选材需要重点关注的指标。双组分聚氨酯与基材的粘接受热老化的影响最为显著,在湿热老化和热交变老化条件下稳定性较好。此外,不同牌号的双组分胶粘剂性能优势和劣势存在较大差异。因此,塑料尾门材料的开发需充分研究其在实际使用中的极端环境,必须保证高温、低温和老化的安全性能。