泥质岩体采动巷道顶板破坏特征与控制对策

曾得国

(国家能源集团 神东保德煤矿,山西 忻州 034000)

0 引 言

随着煤炭资源开采深度的不断增加,开采环境也逐渐变得复杂化,泥质岩体作为煤矿巷道顶板常见围岩条件,由于其自身强度低、遇水软化等问题,给巷道围岩支护带来了巨大影响[1]。尤其在工作面回采过程中,泥质岩体巷道矿压显现尤为剧烈、持续周期长,具体表现为巷道围岩较为破碎、变形量大、围岩体承载能力低等问题,严重影响了巷道的正常施工以及矿井的安全生产[2-4]。

国内外许多学者对泥质围岩巷道支护的研究,主要集中于通过适当增加巷道锚杆(索)的支护密度来减小巷道围岩的变形量,进而有效的控制巷道围岩的变形[5-8];还有部分学者针对软岩巷道支护困难、返修频繁等问题,提出了钢管混凝土土组合支架的支护方式,有效的控制了巷道的变形[9-11]。本文以神东煤炭公司保德煤矿回采巷道为例,该巷道顶板主要以砂质泥岩和泥岩为主,巷道变形严重,但为了有效解决此类技术问题,采用增加锚杆(索)的数量、增大锚杆(索)的直径、增加锚杆(索)的长度等方法来控制围岩的变形量,但这种方法巷道支护成本较高、成巷速度较慢,严重影响了巷道的安全生产,这种方法虽然暂时的控制了巷道围岩的变形,但效果并不明显。另一方面,由于现代化矿井的安全、高效的生产需求以及巷道断面、长度的增加,决定了回采巷道不能像常规永久巷道那样采用高强、多层次的支护方法[12-14]。

本文采用现场实测、理论分析、现场工程试验相结合的方法对保德煤矿回采巷道受采动影响时巷道围岩的变形破坏特征进行了研究,分析了巷道支护强度与围岩强度的内在关系,提出了以接长锚杆为主的控制方法,进行了现场工程试验,并取得了较好的效果,该技术对于同类型的大变形巷道的围岩控制具有一定的参考意义。

1 顶板岩层结构探测与破裂深度实测

1.1 顶板岩层结构探测

保德煤矿主采8号煤层,埋深约为420 m,煤层倾角为3°~6°,平均4°左右,煤种为气煤,宏观煤岩类型以半亮—半暗煤为主。煤层平均厚度为6.4 m(4.5~7.9 m),煤层平均夹矸3层,单层夹矸最大厚度为0.8 m,回采巷道顶板上方留设有2~3 m厚度的顶煤,顶煤中含有0.2 m的夹矸,而顶煤上方主要以泥岩、砂质泥岩以及粗粒砂岩为主。为了掌握回采巷道顶板岩性以及裂隙发育的变化情况,对其巷道进行顶板岩层结构窥视,窥视结果如图1所示。通过分析对比得知,巷道顶板岩性变化较为明显,顶板裂隙较为发育,造成顶板稳定性较差。

图1 8号煤层巷道顶板钻孔窥视结果Fig.1 Borehole peeping results of roadway roof of No.8 Coal Seam

保德矿2条回风顺槽事先采用已有的支护设计进行支护时,在受到一次采动影响后,发现已有的支护参数可以满足巷道的支护要求,但在二次采动影响期间,巷道矿压显现尤为显著,且持续时间较长,导致局部巷道围岩较为破碎、顶板变形量较大(最大约为67.0 cm)、底臌现象明显、围岩体承载能力低下、支护体失效、锚杆(索)破断等现象时有发生。在此之前保德煤矿最先采用的是通过增加锚杆(索)的数量、增大锚杆(索)的直径以及增加锚杆(索)的长度等方法来提高巷道的支护强度,试图达到控制顶板变形的目的。但此种方法在巷道服务年限期间,需对回风顺槽进行多次的锚杆(索)补强支护,使得巷道支护密度较大,支护成本增高。通过分析对比该矿工作面后方300 m位置处的回采巷道与原有的巷道断面相比,变形破坏后的巷道断面呈现出明显的“非对称性”,如图2所示。

图2 回采巷道断面前后对比Fig.2 Section comparison of mining roadway before and after deformation

由图2可以看出,变形后的巷道断面与原有设计断面相比,顶板出现下沉现象,即靠近副帮(煤柱一侧巷帮)侧的顶板下沉量大于靠近正帮(采煤工作面一侧巷帮)侧的顶板下沉量;底板出现底臌现象,即正帮侧底臌量大于副帮侧底臌量;巷帮变形也较为严重,即副帮的变形量大于正帮的变形量。

1.2 顶板破裂深度实测

以往观点认为,巷道围岩变形主要由弹性变形和塑性变形2部分组成,其中以塑性变形为主,而弹性变形只占很小一部分,由于保德矿巷道受采动影响期间,其围岩破碎且变形较大等问题时有出现。因此,有必要了解保德矿巷道受采动影响时顶板破裂深度与破坏形态间的关系[15]。

在工作面前方30 m位置处选择测试断面,在巷道顶板均匀布置6个测站。根据测站布置位置,在每个测站位置的巷道顶板采用φ32 mm钻头进行打孔,每个钻孔深度设计为10 m,如图3所示。打孔结束后,采用钻孔窥视仪对每个钻孔进行窥视记录,后对其进行相应的分析。在对比分析每个钻孔窥视结果的过程中,若出现钻孔内部不出现裂隙以及破碎围岩体时,则认为此时该位置围岩稳定。

图3 采动巷道顶板破裂深度实测结果Fig.3 The measured results of roof fracture depth of mining roadway

由图3可以看出,沿断面方向各个钻孔顶板破裂深度分别为3 040、3 900、3 850、3 700、2 750及2 000 mm,靠近巷道两侧的顶板破裂深度相较于中部顶板破裂深度较小,而中部顶板破裂深度最大。将每个测站的破裂深度连接起来,可以看出其破裂边界轮廓近似成冒落拱形状,中间位置处顶板极不稳定,容易发生冒顶事故。

2 顶板变形破坏可控性理论分析

目前研究还不能通过理论分析定量计算出矩形巷道的支护强度与围岩变形破坏之间的关系,但可以通过尺寸大小相当的圆形巷道来类比模拟计算结果[16],其力学模型如图4所示。

图4 巷道围岩变形破坏力学模型Fig.4 Mechanical model of roadway surrounding rock deformation and failure

假设无穷远处圆形巷道所受到的垂直及侧向压力相等,记为P0,巷道塑性区半径R为[16]:

式中:P0为原岩应力;Pi为支护阻力;r为巷道半径;φ为围岩的内摩擦角;C为围岩的粘聚力;μ为泊松比;E为弹性模量;Rc为单轴抗压强度。

在计算巷道围岩变形中,由于围岩破坏后有扩容现象,所以不能采用塑性区岩体体积不变的假定,这样会与现场结果相差甚远,设围岩产生塑性扩容后的位移为um,岩体扩容梯度为η,两者关系可表示为:

围岩弹塑性交界处的径向应力σR为:

在平面应变条件下,由于巷道开挖引起的径向位移为:

由于巷道围岩弹塑性交界处的径向位移是连续的,当r=R时,式(2)和式(4)计算的位移应相等,即u=um,从而可得:

将式(3)代入式(5)可求得:

由式(1)、式(6)可以得出,应力环境和围岩条件不同时支护强度与围岩变形破坏之间的关系。通过相应取值可的其关系如图5所示。

由图5可以看出,当支护强度从0增加到0.8 MPa时,在其他条件不变的情况下,只改变原岩应力大小时,若原岩应力为60 MPa,则围岩变形量降低了19.96%,塑性破坏深度降低了5.64%;若原岩应力为40 MPa,则围岩变形量降低了16.27%,塑性破坏深度降低了6.09%;若原岩应力为20 MPa,则围岩变形量降低了20%,塑性破坏深度降低了8.35%。可以看出,在其他条件不变的情况下,若只改变原岩应力的大小,其巷道围岩变形量与塑性破坏深度也将发生改变,而当围岩所处周围环境相同时,只改变支护强度的大小,随着支护强度的增大,围岩变形量以及塑性破坏深度减小非常小。这一结果与前文实测结果基本保持一致,也说明试图采用一次支护控制巷道顶板围岩变形是较难实现的,尤其对于采动影响强烈的泥质岩体顶板,更需要采取合理的措施进行二次支护。

图5 支护强度与围岩变形破坏的关系曲线Fig.5 Relationship between support strength and deformation of surrounding rock

3 巷道围岩控制对策

对于这种大变形回采巷道顶板的控制,采用高强支护来阻止顶板下沉将花费巨大代价,不符合实际工程情况,也不能有效的控制巷道围岩塑性区的发展。为了有效控制泥质岩体巷道顶板变形等情况,针对控制冒顶提出了可接长锚杆支护技术。这种可接长锚杆在围岩变形后不易破断失效,也可与围岩相互协调变形,并能连续提供其支护阻力。

可接长锚杆杆体由两段、三段,乃至多段锚杆组成,每段锚杆的端部都设有连接头,连接头内部设有内螺纹,锚杆与锚杆间通过一具有与连接头内螺纹相匹配的外螺纹连接螺栓进行固定连接,从而形成一个完整的接长锚杆,其锚杆示意图如图6所示。其中连接头、连接螺栓应与锚杆杆体支护强度相同,若两者强度与锚杆杆体强度不同时,则容易在连接位置处发生破断现象。因此,为了防止此类现象的发生,将每段锚杆端部的连接头以及连接每段锚杆所用的连接螺栓都对其进行特殊的热处理,使其两者的强度可以与锚杆杆体的强度相互匹配。在安装接长锚杆时,事先将每段锚杆以及连接螺栓放入钻孔内,利用锚杆钻机的转动将每段锚杆与连接螺栓紧密连接,而可接长锚杆的长度可根据现场实际情况进行任意的选择,且安装接长锚杆时不受巷道断面形状的限制。

图6 可接长锚杆示意Fig.6 The indication of lengthenable bolt

支护材料的承载力和延伸率是反映锚索性能的两个重要指标。根据图3所示的保德矿采动巷道顶板破裂深度实测结果可知,其顶板最大破裂深度约为3 900 mm。因此将支护材料长度设计为5 000 mm,接长锚杆设计成长度2 500 mm、直径为20 mm的两段,同时选取了长5 000 mm、直径17.8 mm的锚索作为对比,进行实验室和井下巷道的拉伸试验,如图7所示。

图7(a)为锚索与接长锚杆实验室延伸试验结果,试验结果显示,直径17.8 mm,长度5 000 mm的锚索最大延伸长度约为180 mm,相对应的最大拉拔力约为376 kN;直径20 mm,长度5 000 mm的接长锚杆最大延伸长度约为800 mm,相对应的最大拉拔力约为184.0 kN。从图7(a)也可看出,同一长度不同的杆体材料,其接长锚杆的延伸长度是锚索延伸长度的4.44倍,且接长锚杆拉拔力相较于锚索,其数值一直持续稳定在一定范围内。

图7(b)为直径20 mm,长度5 000 mm的接长锚杆在井下巷道的拉拔试验结果,由试验结果可以看出,延伸长度为40 mm时,锚杆拉拔力为22 kN;当延伸长度在50~90 mm时,随着延伸长度的增加,锚杆拉拔力近似成直线增加,其锚杆拉拔力分布在35~155 kN;当延伸长度大于90 mm左右时,锚杆拉拔力变化范围不明显,其拉拔力稳定在153~165 kN。同样也可看出,现场试验中接长锚杆拉拔力也一直稳定在一定范围内,这与实验室拉拔结果基本相同。为此,可以得出,当顶板出现下沉时,同样长度的接长锚杆与锚索相比,接长锚杆可以很好的适应围岩的变形。

图7 锚索与接长锚杆延伸试验曲线Fig.7 Extension test curve of anchor cable and lengthening bolt

4 现场工程应用

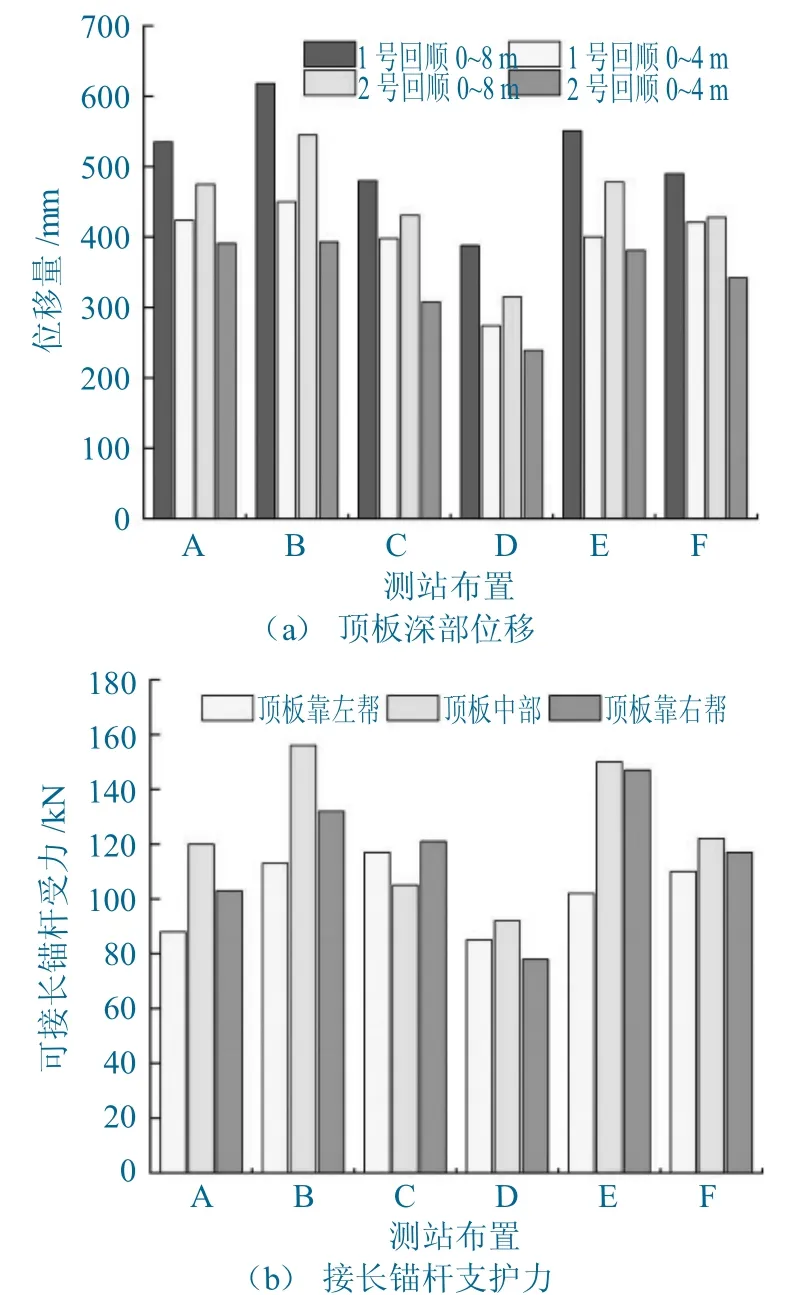

根据保德煤矿的生产技术现状,现场工业性试验选在超前81308工作面1 000 m左右的1号、2号回风顺槽,在该位置处分别进行长度约为400 m井下工业性试验,而试验巷道顶板所用锚杆(索)使用矿上原有的,即2根直径17.8 mm,长度6 500 mm的锚索和4根直径20 mm,长度2 200 mm的锚杆,二次补强支护参数分别为每米巷道顶板补打4根直径20 mm,长度5 000 mm的接长锚杆。同时在2条试验巷道区域均匀布置有6组测站(测站A、测站B、测站C、测站D、测站E、测站F),监测巷道采动影响期间的围岩变形情况和接长锚杆支护力情况,其中1号回风顺槽每个测站分别布置1个深部位移监测点和3个接长锚杆支护力监测点;2号回风顺槽每个测站分别布置1个顶板深部位移监测点。其81308工作面2条回风顺槽顶板深部位移与接长锚杆支护力监测统计结果,如图8所示。

由图8(a)深部位移监测结果可知,采动影响期间,1号回风顺槽0~8 m的顶板变形量为388~618 mm;0~4 m的顶板变形量为274~450 mm;2号回风顺槽0~8 m的顶板变形量为315~545 mm;0~4 m的顶板变形量为239~393 mm。图8(b)为接长锚杆支护力监测结果,由图可知,采动影响期间,1号回风顺槽顶板中部可接长锚杆的支护力大于靠左帮与右帮的锚杆支护力,且中部锚杆支护力基本稳定在92~156 kN;而顶板靠左帮锚杆支护力基本稳定在88~117 kN;顶板靠右帮锚杆支护力基本稳定在78~147 kN,且相较于普通锚杆,接长锚杆破断现象极少出现。这也可说明,接长锚杆能持续的提供较高的工作阻力,当巷道围岩发生变形破坏时,能够保障锚杆不发生破断现象,从而维护了巷道围岩的稳定性,保证了支护系统的可靠性。

图8 81 308工作面回风顺槽顶板深部位移与接长锚杆支护力监测统计Fig.8 Monitoring statistics of roof deep displacement and lengthening bolt supporting force in air-return crossheading of No.81308 Face

5 结 论

(1)保德煤矿采动巷道局部顶板下沉量较大,顶板破裂深度最大约4.0 m,在已有的支护条件下,难以通过增加锚杆(索)的支护密度来控制顶板围岩的变形破坏,需采用能够提供持续较高的支护力且能适应围岩变形破坏的柔性支护方式,以达到控制冒顶风险的目的。

(2)接长锚杆的延伸性能优于锚索的延伸性能,其井下工业性试验结果也表明,接长锚杆能持续提供较高的工作阻力,而支护阻力得到了有效的保证,在很大程度上可有效预防巷道冒顶的发生。